新型中空棉纱开发思路及其产品性能研究

2020-07-17胡元元吕治家

胡元元 吕治家

(魏桥纺织股份有限公司,山东滨州,256200)

服用织物的整体发展趋势是轻薄、舒适、保暖凉爽、四季皆宜,织物的轻量化、功能性设计受到越来越多的关注[1]。中空结构可实现纺织品的轻量化,使织物手感更加蓬松柔软。中空棉纱制成的织物具有轻柔舒适、吸水速干、保暖性好等特点,可以用于生产高档针织内衣、运动衣、家居服、高档毛巾等产品,向消费者提供舒适的穿着体验,特别适合老人、儿童和病人贴身使用。

目前中空棉纱的生产方式主要是采用棉纤维或混纺纤维作为鞘部,水溶性维纶长丝作为芯部,织成织物后通过一定温度的染整加工,溶解掉水溶性维纶,使织物中的纱线成为中空结构[2]。此种中空棉纱生产方式遇到的主要问题是成本较高,因水溶性维纶长丝还未完全国产化,大部分依赖进口,其价格相对昂贵,影响了中空棉类纺织品的市场应用空间。而国内维纶短纤的生产相对成熟,价格优势也非常明显,其每吨售价只相当于进口维纶长丝的1/5到1/10,因此国内部分高校和企业相继加大了对中空棉纱不同纺纱技术的研究,尝试使用价格更便宜的水溶性维纶短纤来生产中空棉纱,以期获得性价比更好的中空棉产品,扩大其市场应用前景。

1 几类常用的中空棉纱纺纱方式

1.1 棉纤维包水溶性维纶长丝

这是目前中空棉纱最常见的生产方式,在环锭纺纱机上,应用短纤包长丝纺纱装置,使棉纤维纯纺或与其他短纤混纺的粗纱经过牵伸装置,在成纱三角区区域完整包住水溶性维纶长丝,形成以棉纤维或棉与其他短纤混纺材质为鞘部、水溶性维纶长丝为芯部的包芯结构纱线,将此纱线织成织物后通过一定温度的染整加工,把芯部的水溶性维纶长丝溶解掉,使织物中的纱线成为中空结构,该纺纱方式优势是中空成形效果好,结构稳定,不足之处是受水溶性维纶长丝价格影响,成本较高。

1.2 棉纤维包水溶性维纶纱

该方式是以水溶性维纶纯纺纱为芯纱,以棉纤维或棉与其他短纤混纺材质为鞘部,在配置有包芯装置的环锭纺纱机上纺制包芯纱。由于该方式成纱芯部为水溶性维纶纱,即需要先将水溶性维纶短纤纺制成特数较小的水溶性维纶纱,再进行包芯纺纱[3]。本项目目前可纺制4.9 tex的水溶性维纶短纤纱,棉纤维包芯后可达到14.7 tex,且不露芯。该方式与常规的长丝包芯方式相比增加了一次纺纱程序,但此种方式所采用的水溶性维纶短纤原料价格相对低廉,两种方式在生产成本上相差不大,可以根据不同品种的纺纱加工成本优选方案。

1.3 棉纱与水溶性维纶纱包缠

该方式是由1根水溶性维纶纱或水溶性维纶长丝被1根至2根棉纱以螺旋状包缠的形式生产的中空棉纱或无捻纱[4]。水溶性维纶纱或水溶性维纶长丝为芯纱,在染整过程中被溶掉,所得织物也同样具有蓬松、轻量化、轻柔舒适,高吸水性特征,但面料尺寸不稳定,强伸性能较差,且纺纱生产成本较高。

1.4 棉纤维与水溶性维纶短纤混纺

这种方式是棉纤维与水溶性维纶短纤按照不同的混纺比纺制混纺纱[5]。此方式可一次性纺制纱线,成本较低,制得的织物具有中空织物的一些相似特征,也能够改善一部分粗厚面料手感硬挺死板的问题,但该纱本质上并不是中空皮芯结构,其关键性能效果与皮芯结构的中空棉纱还存在一定差距。此类纱线目前主要应用在毛巾织物上,线密度一般在25 tex以上,用以改善手感。

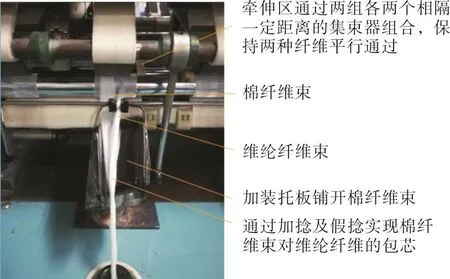

2 短纤包短纤的中空棉纱生产方式

上述几种用于生产中空棉纱的纺纱方式各有利弊,为实现良好的产品性能并兼顾突出的性价比,本项目重点攻关了短纤包短纤的新型中空棉纱生产方式[6]。此种方式也是以水溶性维纶短纤为芯纱材料,以棉纤维为外包材料,应用环锭纺设备一次性直接纺制包芯纱。该中空棉纱的新型生产方式关键技术措施之一是粗纱设备改造,通过在传统粗纱机上改造加装粗纱包芯装置,使得两种材质在粗纱阶段就形成皮芯结构。与常规的棉长丝包芯纱相比,可以显著降低包芯纱的生产成本,填补了中空棉纱纺纱方式的一个技术空白,提供了一种新的开发中空棉高档面料的纺纱形式。其生产方式如图1所示。

图1 短纤包短纤中空棉纱生产方式

该方式对全流程生产工艺、设备、操作都有特殊要求[7-8],主要区别是在并条、粗纱和细纱工序。在并条工序,维纶定量要偏轻控制,采用较低的并条车速,以防止出现堵圈条盘现象。在粗纱工序,加装两组将两道须条隔开一定距离的集束器,加装特制的粗纱包芯装置,棉条和维纶条分别从机后平行排列喂入牵伸区域,两道须条平行牵伸,通过调整胶辊、集束器位置,确保纤维在牵伸区域内保持规定间隔并得到有效握持控制。在加捻(假捻)区域,需要采用较大的粗纱捻系数,以获得较好的包芯效果,通过调整粗纱包芯装置托板和维纶集束器的位置,确保维纶纤维束保持在棉纤维束的中间位置。

3 测试方案设计

为了对比验证各类中空棉纱纺纱方式所得产品的性能,我们将棉与水溶性维纶短纤包短纤、棉与水溶性维纶混纺、棉与水溶性维纶长丝包芯3种方式的中空棉纱分别织布,对各所织织物进行性能对比,并以普通纯棉织物作为参照。

考虑到中空棉纱细特化发展趋势,本项目重点测试验证了线密度19.4 tex以下的中空棉纱纺织品,该类纱线可以纺制更加轻薄、吸湿速干的针织面料。

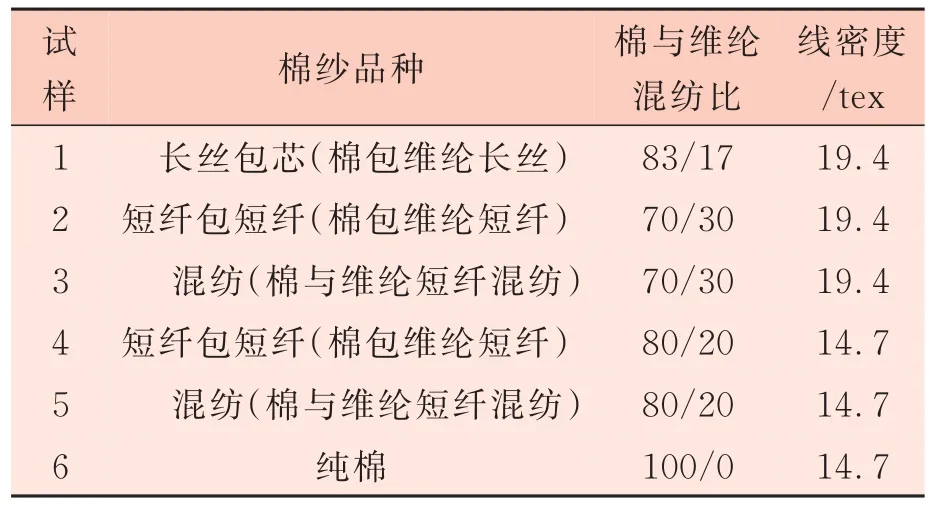

3.1 原料及中空棉纱规格选择

棉花原料采用国产新疆棉,水溶性维纶短纤规格为1.47 dtex×38 mm,水溶性维纶长丝规格为38.9 dtex,各对比测试纱线规格见表1。

表1 各类中空棉纱纺纱方式的纱线规格

3.2 针织面料试样条件

在34英寸26 G针织大圆机上生产,为确保对比指标的准确性,应尽量保证14.7 tex纱与19.4 tex纱所织面料克重尽量一致,将19.4 tex所织面料的纱圈尽量调长。具体针织织布工艺:19.4 tex中空棉纱纱长为340 mm/100圈,14.7 tex中空棉纱纱长为295 mm/100圈,14.7 tex纯棉纱纱长为300 mm/100圈。

3.3 染整试样条件

3类中空棉纱纺纱所织针织布与普通纯棉针织布同时入缸,采用相同的染整加工工艺。前处理具体工艺:片碱0.9 g/L,双氧水4 g/L,升温至95℃保温60 min,再降温洗水,10 min过酸,10 min脱氧。染色工艺:升温至60℃,保温30 min,洗水。皂洗工艺:先10 min过酸洗水,再加皂洗剂升温至95℃,保温10 min,洗水出缸。拉幅定形工艺:定形温度150℃,拉幅速度50 m/min。

4 性能测试与分析

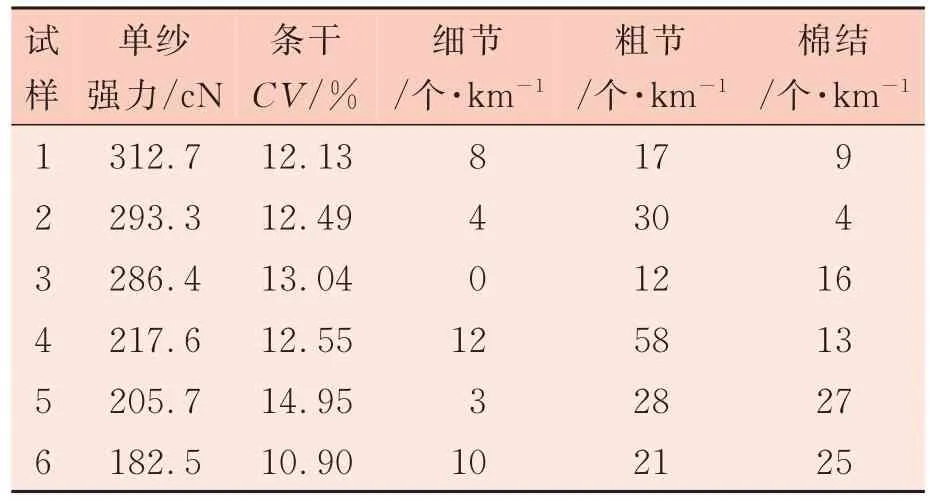

4.1 成纱指标

6个方案的成纱指标测试对比结果见表2。测试结果表明:单纱强力与线密度呈正比,试样1强力最高。线密度相同的情况下,短纤包短纤方式比混纺方式所生产的中空棉纱单纱强力更高,条干均匀度更好。分析原因认为,短纤包短纤方式的两种纤维按照皮芯结构规律分布,外包纤维纱将芯纱纤维紧密抱合,受力集中,而混纺纱两种纤维随机分布,纱线内纤维受力不集中,影响了成纱强力,也影响到条干均匀度。

表2 成纱指标

4.2 上染率测试

将按照不同针织工艺生产的试样1~试样6按照3.3的染整工艺同时入缸进行前处理、染色,出缸后观察样品颜色深度,通过在D65光源、自然光下对比,确认各类中空棉纱针织布的颜色深度要比普通纯棉针织布的颜色深度高出10%~20%。其上染深度随水溶性维纶含量增加而提高。以普通精梳纯棉14.7 tex针织布为标准样,D65光源下,电脑测色配色仪测得试样1~试样5的DL*值依次为-0.38、-1.41、-0.85、-0.36、-0.44,均为负值,表示测试样比标准样上色深。上染深度为调色师在D65光源、自然光下,肉眼评定颜色深度。试样1~试样5上染深度依次为10%、20%、15%、10%、10%。结果表明:各类中空棉纱针织面料均上色较深、较饱和,尤其以短纤包短纤方式最为明显,该结果与电脑测色配色仪测的结果得到互相印证。

4.3 减重测试

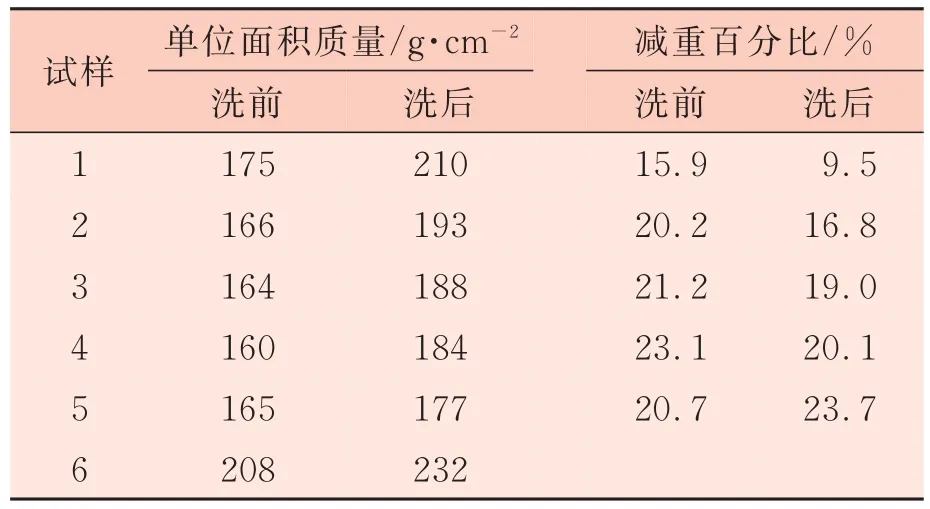

中空棉面料经高温加工后,水溶性维纶溶解,中空棉纱内部空隙增大,更加蓬松,从成品布面外观风格上来看,中空棉纱针织面料的纹理更加清晰,蓬松度高。我们将各类中空棉纱针织面料和普通纯棉面料比较,得到减重百分比,来衡量减重程度,测试结果见表3。测试结果表明:3类中空棉纱针织面料与普通纯棉面料相比,克重轻量化明显,减重百分比与水溶性维纶的含量呈正比,水溶性维纶含量最少的试样1减重百分比也最小。

表3 减重对比测试

4.4 强力损失测试

中空棉纱经染整加工后,水溶性维纶溶解掉,会影响棉纱及面料的强力指标。本次强力测试按照GB/T 19976—2005《纺织品 顶破强力的测定钢球法》标准实施,测试结果见表4。由表4可以看出以下几点:一是与普通纯棉面料相比,各类中空棉面料强力有不同程度的降低,其中短纤包短纤方式所织面料的强力降低最明显,洗后强力比洗前降低更明显;二是短纤包短纤方式与混纺方式相比,混纺方式面料强力较高,这表明中空结构会降低面料的强力;三是棉与维纶短纤混纺方式中,线密度较大的19.4 tex纱强力反而比14.7 tex纱差,这说明水溶性维纶含量占比影响了中空棉面料的强力,水溶性维纶含量比例越高,其面料强力越差。长丝包芯方式面料的强力降低最少,除了与线密度较高有关,也与其水溶性维纶含量较低有关。

表4 强力损失对比测试

因此可以得出结论:一是混纺方式及长丝包芯方式生产的中空棉纱及面料能够保留较好的强力,对面料的服用性能影响较小;二是纺制中空棉纱时可通过控制水溶性维纶含量来调整强力范围;三是短纤包短纤方式及混纺方式生产的中空棉面料强力数值均符合FZ/T 72004.2—2000《针织成品布》优等品要求(不低于180 N),其强力可以满足最终面料的服用性能。

4.5 吸湿速干性测试

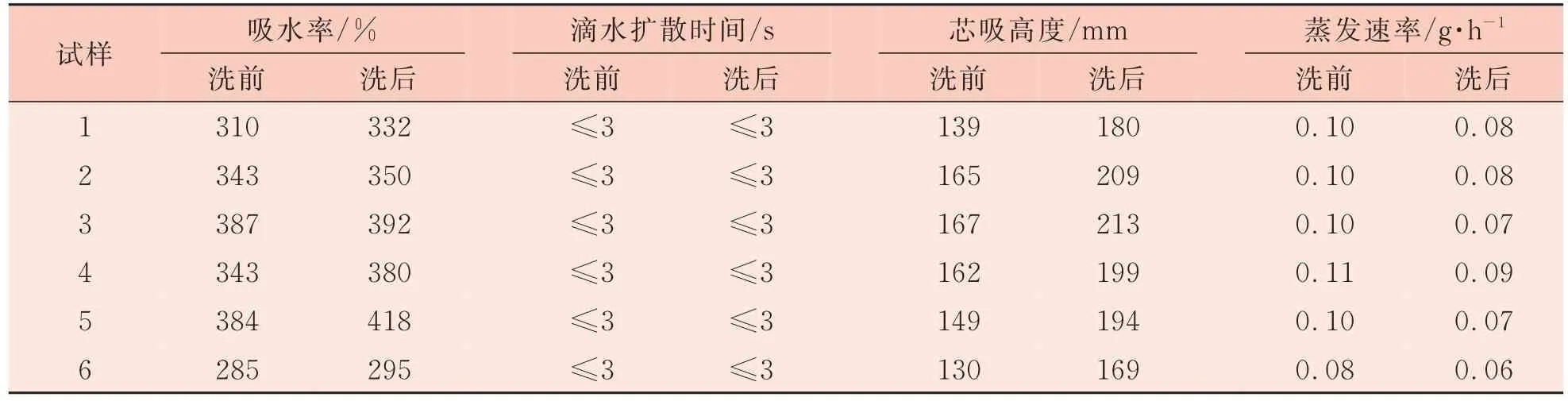

中空棉纱面料中的水溶性维纶溶解后,棉纱内部呈现中空结构,棉纱中纤维间的空隙增大,与普通纯棉产品相比,理论上中空棉系列产品的吸水性、速干性都会提升。本次吸湿性速干性测试采用GB/T 21655.1—2008《纺织品 吸湿速干性的评定第1部分:单项组合试验法》,测试结果见表5。其中:芯吸高度以纵向或横向中较大者考核。

表5 吸湿速干性对比测试

结果表明:各类中空棉产品的吸水率、滴水扩散时间、芯吸高度、蒸发速率与普通纯棉产品相比均有所提高。洗前、洗后指标对比可知,洗后的吸水率、滴水扩散时间、芯吸高度指标更优异,洗前的蒸发速率指标更优异。通过对比各试验数据,上述3类中空棉与普通纯棉产品均可评定为吸湿产品(吸水率≥200%,滴水扩散时间≤3 s,芯吸高度≥100 mm),但不能评定为速干产品[蒸发速率≥0.18 g/h,透湿量≥10 000 g/(㎡·d)]。对比3类中空棉纱面料,混纺方式的面料吸水率要好于长丝包芯方式和短纤包短纤方式的面料,短纤包短纤方式的面料蒸发速率要好于混纺方式和长丝包芯方式产品,滴水扩散时间、芯吸高度的指标对比不明显。

5 结论

本文测试结果表明:棉与水溶性维纶短纤包短纤、棉与水溶性维纶混纺、棉与水溶性维纶长丝包芯3种方式制得的中空棉纱,均可改善所织面料的部分性能,所织面料轻柔舒适、吸水速干等相应指标性能均优于普通纯棉产品。考虑到水溶性维纶长丝的高成本因素,棉与水溶性维纶短纤包短纤、棉与水溶性维纶混纺方式生产的中空棉纱产品同样具有相似的产品性能,但生产成本大幅降低,并且可以实现棉纤维与水溶性维纶成纱组分灵活配比,可针对实际产品应用领域进行混纺比及生产方式的调整,具有更显著的推广价值和更广泛的应用领域。