矿井废水处理零排放工艺设计实例

2020-07-17胡林

胡 林

(麦王环境技术股份有限公司,上海 200082)

矿井废水是指采煤过程中所有渗入井下开采空间的地下水。我国煤炭开采行业每年产生的矿井废水为80亿t左右,利用率未超过30%[1]。短期内,我国能源仍是煤炭占据主导地位,实现矿井废水的资源化利用、减少对周边水系统的破坏,具有非常重大的社会、环境、经济效应。矿井废水零排放的设计及应用均借鉴煤化工、垃圾填埋渗滤液等行业的工程经验,矿井废水行业目前经验较少,处于探讨摸索阶段[2]。肖艳等[3]认为,矿井废水中含乳化油等污堵反渗透膜的因子,大量工程实践证明“过滤+超滤”能有效去除油类和胶体颗粒,从而减轻后续反渗透膜处理负荷,避免膜被污染。目前,已建矿井废水系统中膜法脱盐在工程中极易产生膜结垢、变形等问题,膜使用寿命短、处理成本增加[4]。膜分离技术在深度处理的脱盐、减量化、物料提浓等方面应用较多[5-6]。蒸发系统较多地论述以膜浓缩后的高浓盐水为进水的设计应用工况,未涉及到前端的预处理和浓缩的情况[7],以及各独立单元的研究,无法反映整体设计思路,对实际项目的应用借鉴意义不足。

本文针对零排放工程中易污堵、易结垢、固废回收利用等方面提出了具体解决方案,同时参考相关行业经验,从多级除硬、多级反渗透浓缩、多效蒸发等重点工艺单元进行剖析,并以技术经济分析为基础,以工艺全流程的角度对矿井废水零排放设计进行了探讨与总结,对同类型项目的设计提供一定的指导与参考。

1 项目概况

某矿目前矿井废水最大排水量为8 541.6 m3/d,平均排水量为8 315.7 m3/d,新采区开采后,每天排水量约增加1 900 m3,井下排水量预计将达10 215.7 m3/d,本工程设计规模按照10 000 m3/d。经过粗过滤的水,直接回用2 000 m3/d,剩余8 000 m3/d经过深度脱盐处理,分别直接供矿区电厂与井下回用5 000 m3/d、地面复用(矿区其他工业用水或达标排放)2 800 m3/d。蒸发结晶系统设计规模按照15 m3/h,产出300 t/d Na2SO4、0.22 t/d NaCl、1.88 t/d杂盐、母液外排量≤1 t/d;蒸发凝结水回用,其中,母液按危废处理。含水率为70%的干污泥全部作为固废处理,24 t/d。

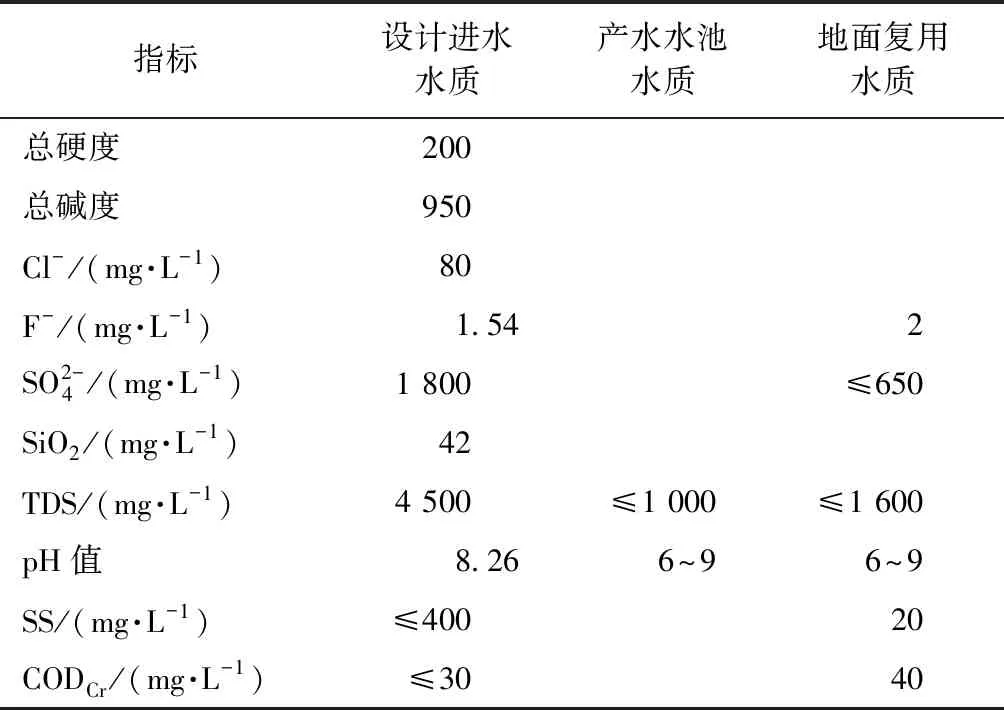

项目设计主要水质指标如表1所示。

表1 设计进出水水质Tab.1 Designed Water Quality of Influent and Effluent

注:设计上下限负荷为±10%

2 工艺流程

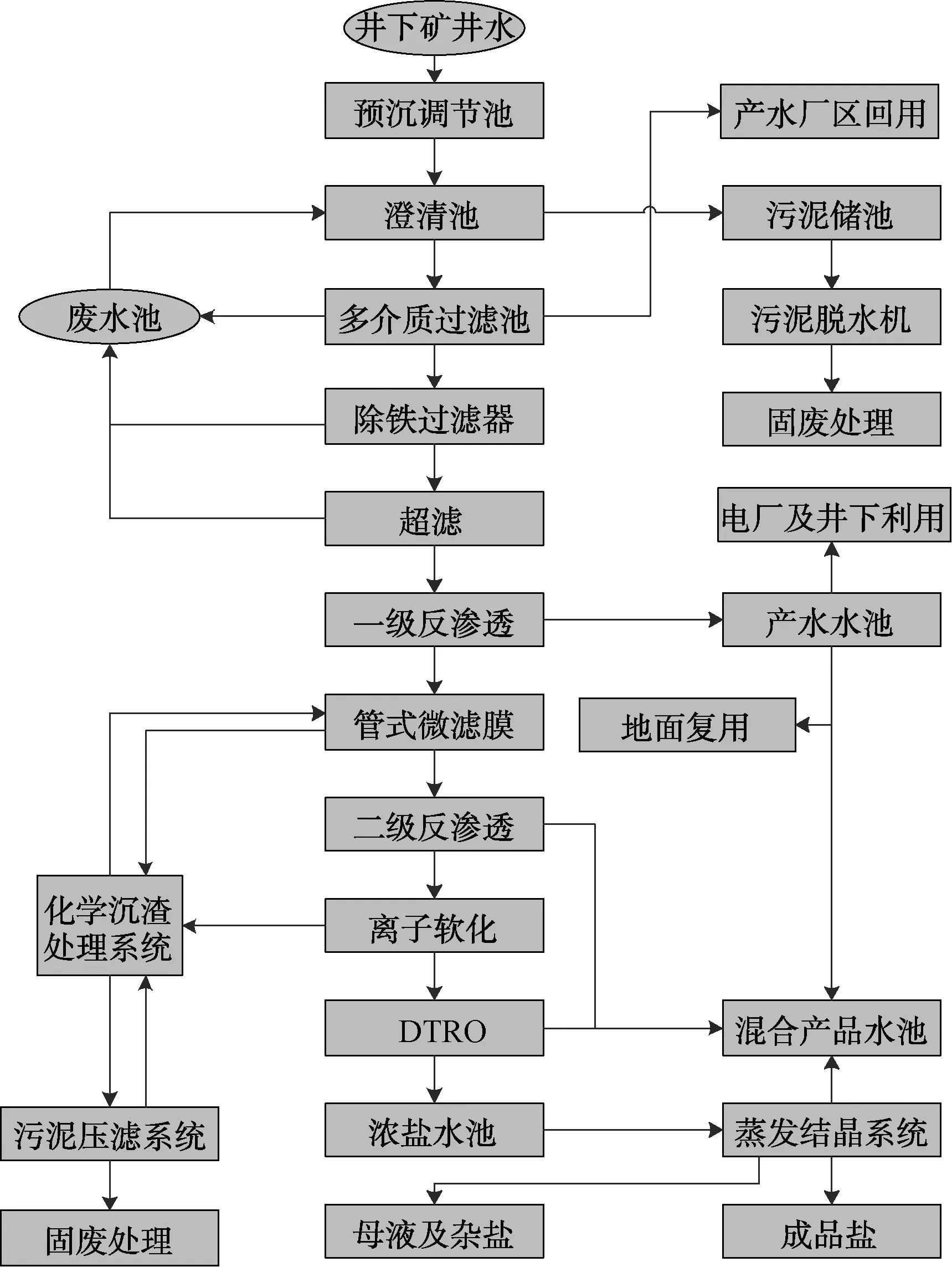

矿井废水自井下提升至预沉调节池,经过澄清池去除大部分悬浮物后,再经过多介质过滤池深度去除微小颗粒,出水SS≤1 mg/L。锰砂过滤器去除铁污染,超滤去除水中的悬浮物、胶体及细菌等后,进入第一级反渗透,投加阻垢剂、非氧化性杀菌剂、还原剂等,浓水中钙、镁等易结垢离子浓度非常高,浓水进入管式微滤膜(以下简称TMF)系统除硬除硅,同时降低水中的SS,确保出水满足二级反渗透系统的进水要求。预处理后的水进入第二级反渗透,投加阻垢剂、非氧化性杀菌剂等,浓水进入离子交换系统,去除管式微滤单元未去除的钙、镁等硬度。趋近于零硬度的高盐水进入DTRO系统深度提浓,提高全系统的回收率并减量浓水。DTRO的浓盐水进入蒸发结晶继续处理。其中,工艺辅助系统设有:污泥脱水系统、过滤单元反洗系统、膜单元清洗系统、干燥及包装系统、储配药系统等。具体主工艺流程如图1所示。

图1 工艺流程图Fig.1 Flow Chart of the Process

3 主要设备及建(构)筑物参数

3.1 预处理及膜浓缩段主要设备及建(构)筑物参数

(1)预沉调节池。处理能力为10 000 m3/d,2座,有效停留时间为40 min。

(2)澄清池。单组处理能力为250 m3/h,2座。总体积为1 020 m3;分离区表面负荷为2.21 m/h。配套设备:乙丙共聚蜂窝状斜管填料、中心传动刮泥机、污泥循环泵及剩余污泥泵等。

(3)多介质过滤池。单组处理能力为250 m3/h,2座。总体积为152 m3,滤速为7.81 m/h。池内含卵石20 t、石英砂40 t、无烟煤20 t。

(4)除铁过滤器。单组处理能力为67 m3/h,6用1备,共7套,回收率≥95%。过滤器筒体尺寸为ø3.40 m×7.00 m,结构为碳钢衬塑,滤速为7.50 m/h。

(5)超滤。外压式PVDF超滤膜,单套处理能力为200 m3/h,2套,回收率≥95%,平均通量≤40 L/(m2·h)。

(6)一级反渗透。采用卷式抗污染复合膜,单套设计进水量为180 m3/h,2 套,排列方式为一级两段,回收率≥75%,脱盐率≥98%,通量≤18 L/(m2·h)。

(7)TMF。采用PVDF 膜,单只膜面积为4.25 m2,单只膜长度为1.828 8 m,单只膜61只膜管,膜内径为12.7 mm,膜孔径为0.05 μm。单套设计进水量为45 m3/h,2套,回收率≥98%,过滤通量≤300 L/(m2·h)。含4套功率55 kW的循环泵,2套11 kW的反洗泵。

(8)二级反渗透。一段采用卷式抗污染复合膜,二段海水淡化膜。单套设计进水量为45 m3/h,2套,排列方式为一级两段,回收率≥70%,脱盐率≥98%,通量≤16 L/(m2·h)。

(9)离子软化。采用氢型弱酸阳树脂进行软化除硬。过滤器筒体尺寸为ø1.60 m×5.50 m;树脂填充量高度为2.5 m。单套设计进水量为27 m3/h,1用1备。配套再生酸加药系统1套。

(10)DTRO系统。单套设计进水量为15 m3/h,2套,采用聚酰胺工业抗污染RO膜;单只膜规格参数:长度为1 400 mm,外部直径为224 mm,内部直径为202 mm,导流盘数量为210片,209个膜片,膜面积为9.405 m2;总膜面积为1 692.9 m2,膜柱串联布置,设计压力120 MPa。回收率为50%,脱盐率≥95%,通量≤10 L/(m2·h)。

(11)建(构)筑物。

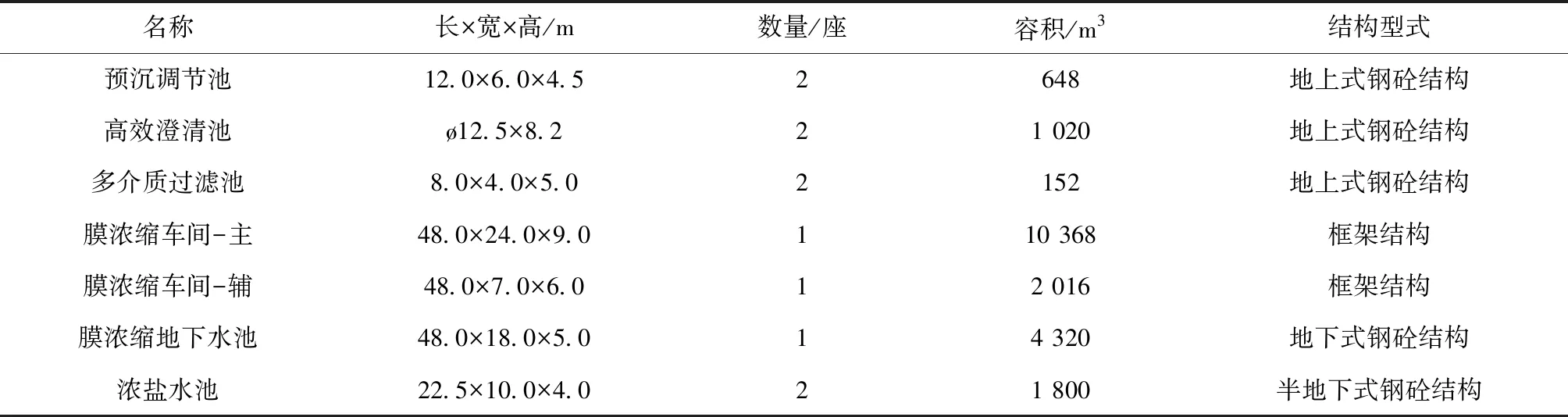

根据工艺设计路线,确定主要建(构)筑物尺寸如表2所示。

表2 建(构)筑物设计参数Tab.2 Design Parameters of Buildings and Structures

3.2 蒸发结晶段主要设备及建(构)筑物参数

(1)主体设备。一效加热器1台,换热面积为340 m2,工作温度为(100±5)℃;二效加热器1台,换热面积为300 m2,工作温度为(85±5)℃;三效加热器1台,换热面积为300 m2,工作温度为(75±5)℃;冷凝器1台,换热面积为300 m2,工作温度为(85±5)℃;稠厚釜1台,容积为5 m3,设计温度为100 ℃;NaCl蒸发釜1台,容积为3 m3。杂盐蒸发釜1台,容积为3 m3。

(2)干燥及包装系统。流化床1台,产量为2.0 t/h,材质为316 L;干燥鼓风机1台,装机功率为3.7 kW;25 kg包装线1套,含螺旋喂料机、夹袋机构、人工码垛升降平台等。

(3)蒸发结晶车间。尺寸:长×宽×高=36.00 m×12.0 m×20.0 m,框架结构,安装蒸发结晶系统设备。

4 关键工艺技术

4.1 管式微滤除硬+离子软化除硬

传统的高效软化澄清池,占地面积大、现场运维环境较差,较适用于大水量工段。本项目用地紧张,水量较小,一级除硬工艺选用TMF。TMF系统一次投资成本偏高,运行费用略低(不投加PAC、PAM)。TMF运行温度≤45 ℃,最大进水压力为0.3 MPa。一级反渗透浓缩高盐水,其总硬度(以CaCO3计)≤830 mg/L,总硅≤160 mg/L。通过投加镁剂、NaOH、Ca(OH)2等除硬药剂,在pH值为10~11的条件下,将水中钙、镁等硬度因子生成CaCO3、Mg(OH)2沉淀物,TMF以错流过滤的方式将污水中微米级及以上粒径的SS、COD等拦截浓缩在回流液中,清水则通过TMF产水通道汇集。TMF系统设计出水中Ca2+≤20 mg/L、Mg2+≤20 mg/L、总硅≤20 mg/L、浊度≤1 NTU、SDI≤5,满足后续反渗透系统的进水要求。

离子软化树脂系统的进水为二级反渗透的浓缩液,总硬度(以CaCO3计)≤300 mg/L。氢型弱酸阳树脂能大量置换硬度,经离子软化单元的设计出水,其硬度≤5 mg/L,最大程度地限制了进入后续蒸发结晶系统中废水的总硬度值,防止结垢发生。

TMF、离子软化的再生废液经化学沉淀处理后,产生的泥渣配板框压滤处理,上清液返回至二级浓缩系统,循环利用,固废委托外包单位处理。

4.2 高盐浓缩DTRO系统

DTRO系统在垃圾渗滤液处理、海水、苦咸水脱盐净化、物料脱盐浓缩及废水处理中有广泛的应用和成功案例[9]。膜片采用工业物料分离级别的抗污染RO膜片,表面电荷性能趋中性,强化了脱盐稳定性及抗污染能力;膜片采用圆形结构,有效地消除了料液冲击,提高了组件内部的稳定性,降低了膜片被刺穿的可能性;膜组件支撑板上设有大量花纹凸点,该凸点可增强废水流动过程中的湍流,降低膜面的浓差极化,故适用于高污染、高盐分的物料浓缩。

二级反渗透浓液TDS为56 000 mg/L,CODCr为150 mg/L。该股浓液TDS高、渗透压高、COD高、污染程度高,普通反渗透无法适用于该工况,为进一步将浓盐水减量,减少蒸发结晶系统负荷与投资,本项目采用DTRO系统进行浓缩。DTRO浓缩液设计TDS为110 000 mg/L,CODCr为300 mg/L,该数值能确保整套DTRO系统长期稳定运行,维护及清洗频次在可接纳范围内。DTRO系统设计的产水TDS≤3 000 mg/L,CODCr为5 mg/L,产水经与其他反渗透产水混合后满足地面复用水水质要求。DTRO系统单独配置1套清洗系统,定期恢复系统的生产性能。

4.3 蒸发结晶系统

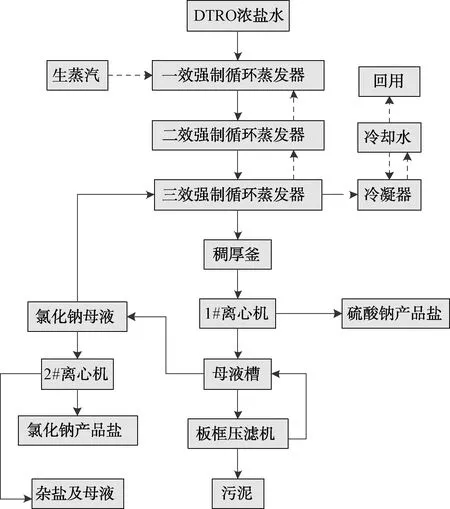

杂盐处理成本较高,为减少杂盐量,结合设计水质,对本项目进行分盐处理,常用的工艺方法有多效蒸发(以下简称MEV)、机械蒸汽再压缩蒸发工艺等[10]。MEV工艺操作难度低,该矿区有可利用的蒸汽,因此,本项目选用MEV工艺。蒸发结晶工艺流程如图2所示。

图2 蒸发结晶工艺流程图Fig.2 Process Flow Chart of Evaporation and Crystallization

蒸发结晶系统进水主要成分:Na2SO4为9.92%(wt);NaCl为0.33%(wt)。根据100 ℃时NaCl与Na2SO4的饱和相图,NaCl的饱和浓度控制不能超过23%(wt),故蒸发系统浓缩倍数约为70倍。采用双级活塞推料离心机进行Na2SO4副产盐的固液分离。NaCl盐采用立式刮刀离心机分离,采用振动流化床干燥机。蒸发浓缩混合液中CODCr约25 000 mg/L,总硅含量约4 000 mg/L,设计及时排出含高COD的大块料,延缓干燥床死床周期。考虑硅盐的结垢问题,为防止硅盐在系统内结垢,设计碱洗除硅系统。

定期排放母液来保证产品盐品质,结晶盐分为Na2SO4、NaCl及杂盐。品质满足如下要求:Na2SO4符合GB/T 6009—2014工业无水Na2SO4Ⅰ类一等品;NaCl符合GB/T 5462—2015日晒工业盐二级指标;杂盐含水率≤8%。

5 矿井废水零排放技术经济分析

5.1 投资概算

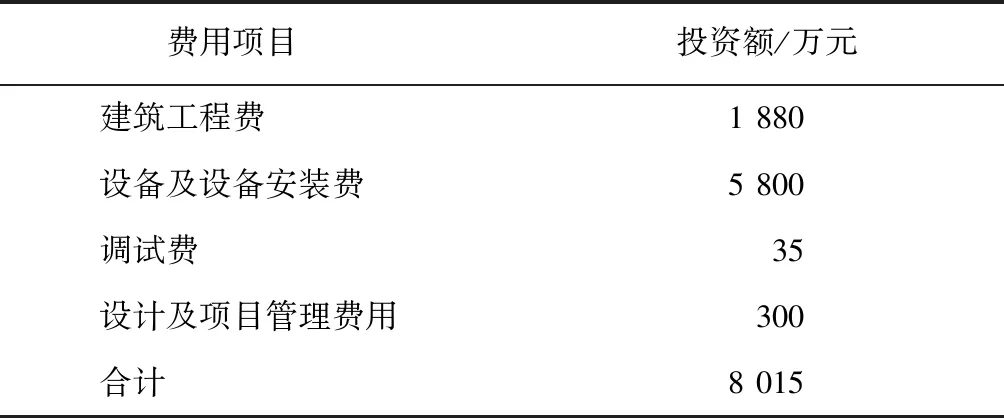

该设计工程总投资为8 015万元,包含用地范围内的全部土建、设备安装、调试及其他费用的工程建设总投资。具体各单项投资如表3所示。

表3 工程投资Tab.3 Investment of the Project

5.2 运行成本估算

所有费用均以400 m3/h的进水量计算,具体的运行成本统计如下。

(1)药剂费用。本项目药剂投加种类及投加量:5% PAC年投加量为100 t、0.1% PAM年投加量为2 t、10%次氯酸钠年投加量为230 t、40%NaOH年投加量为480 t、98% H2SO4年投加量为2 950 t、95% Ca(OH)2年投加量为3 600 t、非氧化性杀菌剂年投加量为30 t、阻垢剂年投加量为5.6 t、亚硫酸氢钠年投加量为8.1 t、镁剂年投加量为151 t、消泡剂年投加量为0.85 t、EDTA年投加量为1.0 t等药剂,年消耗量合计费用为2.714 元/m3。

(2)低压蒸汽费用。供蒸发结晶系统给热用,单价按180元/t,全年蒸汽消耗量为51 100 t,蒸汽费用为2.625元/m3。

(3)电费。单价按0.7 元/(kW·h)计,全年电耗为1 469.67×105kW·h,电费为2.936元/m3。

(4)人工成本。平均工资按8 000元/(人·月)计,本项目配置30人,年人工费为288万元,折合吨水人工费为0.822元/m3。

(5)合计。总运行成本为9.097元/m3。

6 结论

零排放工程设计工艺段繁复、各单元工艺关系紧密,设计时需考虑前后工艺段的匹配性,明确各单元的设计目的。

(1)矿井废水要达到零排放,必须对矿井废水溶解性总固体进行处理,并达到生产、生活用水标准。本项目是保证某煤矿可持续发展的基础设施,其建设是非常必要的。

(2)矿井废水回用将减少外取水量,节省排污费和水资源。每年减少外取水量165万t,减少盐排放量约10万t。

(3)通过工艺比选,项目采用“过滤澄清+超滤+一级反渗透+一级TMF+二级反渗透+离子软化+三级反渗透+多效蒸发”的工艺方案,投资省,运行稳定可靠。

(4)矿井废水经初沉后,COD较低,多次浓缩后可引起系统污堵等,有必要增加COD深度处理的措施,充分保证系统运行的稳定性及末端结晶盐的品质。