空心薄壁墩滑翻结合施工新技术

2020-07-17宋勇勇

杨 永 宋勇勇

(甘肃长达路业有限责任公司,甘肃 兰州 730000)

1 工程概况

洋汤河特大桥主墩均为双肢薄壁墩,其中左右线桥3 号、4 号桥墩每肢均采用箱形截面,纵桥向宽3.5m,壁厚80cm,横桥向壁厚100cm;左右线2 和6 号桥墩为主桥与引桥间过渡墩,墩身采用空心薄壁墩,纵桥向宽3.2m,横桥向宽6.2m;采用翻-滑结合施工工艺,主墩最高118m。

2 滑翻结合模板工艺原理

滑翻结合系统是在滑模系统基础上改进模板系统实现翻模施工。利用滑模提升系统,将滑模固定模板系统改进为悬吊拆装式模板系统。合模后模板与滑模围圈桁架距离50cm,便于脱模。

3 滑翻结合模板设计

3.1 模板设计说明

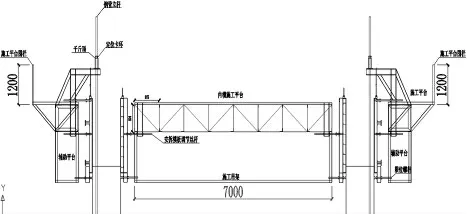

翻滑结合模板系统由支承杆、爬升架、千斤顶、液压泵组成。

支承杆:支承杆的材料为Q345 钢材,采用无缝钢管的直径为φ48mm,钢管壁厚3.5mm。底节墩身施工时,先安装在墩身内,然后逐节焊接加长。

爬升架:3、4 号主墩滑翻系统设置12 套爬升架,爬升架横梁、立杆、斜杆均采用双[18a 槽钢,各个爬升架间用I20b 工字钢连接,内模板施工平台通过双拼I20b 工字钢与I20b 工字钢连接,立杆通过焊接与平台桁架连接成一体。

千斤顶:采用QYD-100 型楔块式液压千斤顶,理论起重量100kN。在外部平台系统要布置12 台,千斤顶可以通过两个内齿卡环循环工作沿支承杆向上移动爬升。内模承重梁与外侧提升架连成整体,同步爬升。液压泵:液压泵根据千斤顶数量进行选择,以保证墩身所有千斤顶能同步工作。使用前测试液压泵的下列特性:

(1)液压泵的压力脉动值。

(2)液压泵的流量-压力特性。

(3)液压泵的容积效率-压力特性。

(4)液压泵的总效率-压力特性。

图1 “翻-滑结合”液压模板断面

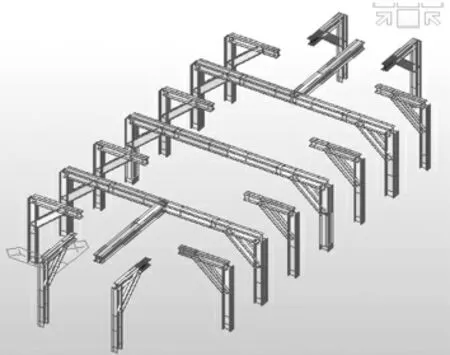

3.2 有限元分析

根据滑翻结合结构设计采用软件进行结构有限元模型建立,通过结构类型确定合理的边界条件,然后再根据滑翻结合模板的实际结构分布情况,进行滑翻结合结构加载荷载计算及组合,对结构进行分析验算;通过滑翻结合结构加载荷载组合值与加载点位布置进行模板受力计算,对滑翻结合结构进行分析验算,确保滑翻结合模板的结构刚度、强度、稳定性以及与墩身的锚固力满足滑翻施工要求,确保薄壁墩施工的顺利进行。

图2 模型

4 滑翻结合模板

模板采用在边框增加与围圈固定相适应的连接孔的定型组合钢模板。本项目根据主墩及过渡墩的墩身尺寸及其截面特点设计了10×3.5m、10×2.5m、10×2m、6.2×3.2m 四种系统。本方案以10×3.5m 的薄壁空心墩为例介绍此系统,钢模板采用厚6mm 的钢板冷压成型,法兰板采用12mm钢板,竖肋采用10 槽钢,背肋采用16 槽钢,模板宽度的实际尺寸应比公称尺寸小2mm。

5 滑翻结合模板施工方法

5.1 施工工艺流程

墩身首节段施工→施工平台系统及液压爬升系统安装→钢筋及劲性骨架安装→模板安装、调整、固定→混凝土浇筑→接长支撑杆→脱模、清理、限位→系统整体提升、养护→墩身封顶施工→系统装置拆除。

5.2 主要施工方法

(1)在承台上放出主墩平面位置,以保证墩身平面位置的准确,在每节墩身模板爬升安装完成后,要对模板上口平面位置进行测量、检查,保证模板上口平面位置准确,从而保证墩身垂直度。根据布置图,将支承杆中心位置放样并定位。

(2)为防止预埋钢筋钢筋水平和竖向移动,在薄壁墩施工时设置劲性骨架。劲性骨架由∠110×12 角钢及∠75×7 角钢构成。为便于劲性骨架安装定位和节点板安装,下节劲性骨架宜高出混凝土顶面30cm,在骨架顶部设置一块钢板以便于下一节骨架的安装。将四个下角点与现有骨架控制点对准对齐,然后四个上角点全站仪检查偏差,各角点的偏差要控制在±5mm 以内。

(3)滑翻结合架体系统安装:

①安装操作平台系统。

a.平台系统桁架在现场分段制作,模板安装完成后用塔吊分边安装,然后将各段桁架采用刚性连接成整体,连接牢固,安装过程中,要控制桁架整体水平,距离模板内侧50cm。

b.安装平台与模板限位。

c.在桁架上铺设1.5cm 厚的操作平台竹胶板、安装操作平台护栏,其高度不小于120cm。

②安装液压爬升系统。

a.爬架加工完成后,与桁架固结。安装爬架时,爬架立柱垂直,横梁水平。

b.安装千斤顶基座,基座位于爬架横梁前端,用M20 螺栓固定在爬架横梁上,各边的千斤顶基座安放在一条直线上,与模板内侧等距离。

c.将千斤顶固定在千斤顶基座上,然后安装支承杆,支承杆安装时,保持支承杆垂直,且同一排支承杆的上端,用钢管、扣件连接定位。

d.布设、安装液压系统高压主、分油管,与液压油泵接通。

e.安装模板吊杆。

(4)模板安装与爬升:

①首节段模板安装。

底节钢筋安装安成后,同翻模施工方法,安装底节墩身模板,模板安装时,保证模板平面位置及模板垂直度,内、外模板通过外套硬质PVC 塑料管的φ20 精轧螺纹钢对拉螺杆加固。薄壁墩墩底为实心段,实心段与薄壁标准段之间为变截面段,故开始只安装模板系统的外模部分,内模部分在实心段及马蹄倒角浇筑完成之后安装。

②标准段模板安装与爬升。

施工平台爬升到位后,拆除模板的对拉螺杆并撤出模板,内外模板均由安装在提升架横梁上的吊杆将其吊起。模板吊装就位后,人工辅助安装。模板安装完成后,加固安装好模板各对拉杆件,检查模板的缝隙,采取相应措施对缝隙进行填补,保证浇筑过程中不移位、不漏浆,并对其平面位置、高程、节点联系及稳定性等进行检查。

(5)混凝土浇筑:浇筑方式采用泵送方式进行混凝土浇筑,一次混凝土浇筑高度为2.25m,分层均匀对称浇筑混凝土。

(6)架体爬升:

①架体爬升。

爬升前,先固定爬杆上的定位卡环,以保证各千斤顶爬升高度相同,开动控制台,系统爬升,同时加强支承杆的加固。

严格控制千斤顶的提升高度,尽量保持同步,保持操作平台水平,千斤顶装有限位调整卡,每20cm 应强制调平一次。

②接长支承杆。

混凝土浇筑完成后在平台上安装下节钢筋和劲性骨架,接长支承杆,支承杆必须要错头连接,接头不能在同一断面上。相邻支承杆接头高差不应小于1m,同一高度上支承杆接头数不应大于总量的1/4。

(7)混凝土缺陷修复、喷淋养护墩身混凝土:架体系统爬升后,对混凝土表面,节段接缝等混凝土缺陷进行修复,对拉杆孔及时封堵,打开喷淋系统,对墩身混凝土进行喷淋养护。

(8)架体拆除:墩顶施工完成后,每侧使用2 个5t 手拉葫芦将架体固定在墩顶预埋主筋上,先拆除对拉螺杆及钢模板、液压油路系统,接着对围圈进行拆解,再使用塔吊对单侧架体进行整体吊装拆卸。

6 新旧施工方法对比

6.1 新施工方法优点

滑翻结合施工综合了滑模、翻模两种施工工艺的优点,规避了它们的缺点。在完成一个节段的钢筋绑扎后,内、外模架体通过千斤顶沿着预埋的钢管轨道进行整体爬升,爬升就位后,安装拉筋及部分箍筋。再进行模板安装,使吊于提升架的模板通过滚轮进行合模,安装对拉拉杆,最后浇筑混凝土、养护、凿毛及准备下一节段爬升施工。采用滑翻结合模板施工,有效避免了翻模危险性大,滑模结构物表面质量差,在提高了施工工效、节约了施工成本、降低了施工安全风险。

6.2 应用前景

桥梁工程建设的不断发展,在崇山峻岭中修建高架桥梁的情况越来越多,优化连续刚构梁桥空心薄壁墩施工工艺越来越有必要,本项目通过对滑翻结合模板施工方法的研究和探索,采用滑翻结合模板进行空心薄壁墩施工,达到了提高工效、减少投入、降低风险的目标。

6.3 经济及社会效益

从质量、安全、进度方面考虑,对比翻模、滑模、液压爬模、悬臂模板等工艺的优缺点,针对洋汤河大桥双肢薄壁段及空心薄壁墩的工程特点,采用“滑-翻结合”的施工方法,然后结合滑模、翻模的优点,形成高墩液压滑翻结合模板,在保证工期的同时也能满足施工质量和安全,降低施工成本。在山区空心薄壁墩施工中具有一定的推广意义。

7 结论

(1)通过有限元建模分析表明本文所设计的滑翻结合模板满足工程实际要求。

(2)提出了新型的滑翻结合模板施工技术,缩短了工期,降低了施工成本,保证了施工安全,创造了良好的社会与经济效益。