制氮装置分馏塔爆炸风险评价与分析

2020-07-17朱伟孙永红兰州石化动力厂空分车间甘肃兰州730060

朱伟 孙永红(兰州石化动力厂空分车间,甘肃 兰州730060)

0 引言

制氮装置分馏过程是装置整个生产过程中为最重要的环节,其中涉及的危险因素也较多,如出现异常情况,会影响装置的正常生产,严重时会发生氮气窒息、分馏塔爆炸等风险,造成人员伤亡,所以对空分单元进行危险性评价是非常有必要的。

1 空分单元主要风险因素

1.1 碳氢化合物

在空分装置生产流程中,碳氢化合物在分子筛纯化器中被吸附,但如果纯化器工作状态不正常就可能会造成乙炔等碳氢化合物积聚,形成固体颗粒。乙炔碳氢化合物在液空中浓缩到一定程度,固体颗粒与主冷塔壁摩擦、撞击产生静电,可以引燃固体乙炔等碳氢化合物,就有发生爆炸的可能。

1.2 氮气、液氮

氮气和液氮作为产品在空分装置分馏塔中产生,一旦介质发生泄漏,会造成人员窒息的严重后果,同时会造成人体冻伤。

1.3 噪声

制氮装置噪声主要分为气体动力噪声和机械噪声,空分单元噪声较大的位置主要是膨胀机和分馏塔集合排空等处,噪声监测值在93~101dB(A)之间,对于操作人员听力损伤较大。

2 风险因素辨识

由于氮气泄漏引发的窒息风险在室内环境中,危害较大。制氮装置分馏塔、液氮罐、送出阀门等氮气(液氮)易发生泄漏的部位大部分在室外,且装置为操作人员配备了正压式空气呼吸器、防冻手套等防护装备,因此氮气窒息和液氮冻伤危险性较低。

在噪声控制方面,设备主要排放口均使用消音器,采取了降噪措施,厂房的进口处均悬挂“必须佩戴耳塞”提示标志,每名员工配戴耳塞并建立管理制度,因此噪声防护方面受控。

对碳氢化合物积聚导致分馏塔爆炸进行风险评价,选用常见的一些评价方法,如LEC法,评价过程略显简单,并且容易受到评价人员的主观意志的影响。因此本文应用“道化学火灾爆炸指数评价法”对分馏塔爆炸进行分析。

3 空分单元火灾爆炸危险性评价

3.1 确定物质系数

制氮装置空分单元存在分馏塔爆炸风险的碳氢化合物主要是乙炔,按美国消防协会(MFPA)规定,选取该物质的燃烧性Nf为4,化学活泼型Nr为3,再由物质系数取值表,可以确定乙炔的物质系数为29。

3.2 确定工艺单元危险系数

工艺单元危险系数F3是由一般工艺系数F1与特殊工艺系数F2相乘得出。

(1)一般工艺系数确定由6 个部分组成,其基本系数为1。“放热反应”,装置采用深冷法,空气通过换热、冷却、液化,可视为放热现象,轻微放热反应的危险系数为0.3;“密闭单元或室内单元”,乙炔沸点为-84℃,精馏过程中乙炔在液空中浓缩到一定程度就有发生爆炸的可能,符合在封闭区域内,在沸点以上处理任何可燃气体时,系数取0.6。其余项目和装置空分单元实际工艺情况不相符,系数取值为0。计算出一般工艺危险系数F1=1.0+F1a+F1b+……F1f,参见表1。

表1 一般工艺危险基本系数(F1)

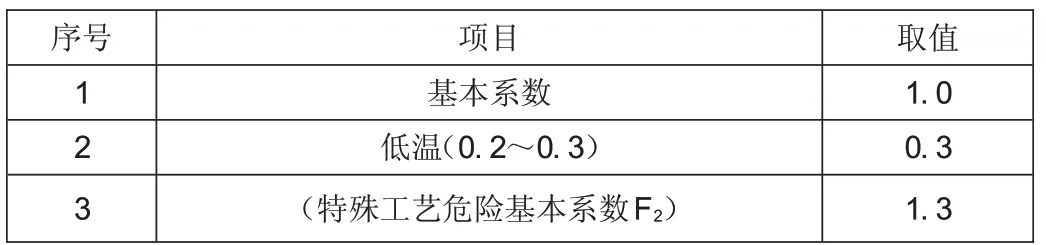

(2)特殊工艺危险指数确定由12 部分组成,其基本系数为1。“低温”,工艺装置操作温度等于或低于介质转变温度时,系数取0.3。其余项目和装置空分单元实际工艺情况不相符,系数取值为0。计算出特殊工艺危险系数F2=1.0+F2a+F2b+……F2l,参见表2。

表2 特殊工艺危险基本系数(F2)

根据工艺单元危险系数F3=(F1×F2)的计算原则,得出理论的工艺单元危险系数F3为2.47,

一般情况下火灾、爆炸危险指数(F&E1)由物质系数和工艺单元危险指数相乘得出。故制氮装置空分单元分馏塔爆炸的危险指数(F&E1)为:F&E1=F3×MF=2.47×29=71.63

制氮装置空分单元分馏塔爆炸的危险等级为较轻级。

3.3 确定安全补偿系数

道化学指数评价法中设置了能对危险指数进行补偿的安全措施C,安全措施补偿系数C是由工艺控制补偿系数C1、危险物质隔离补偿系数C2和消防措施补偿系数C3三部分构成,每部分各有若干项内容。

在实际生产中,制氮装置空分单元分馏塔爆炸风险采用诸多安全措施,更有效降低了该单元发生爆炸的危险性,如:连续进行排液,设置连续监测在线仪表,在DCS上设置报警,每年进行装置加温吹除等。

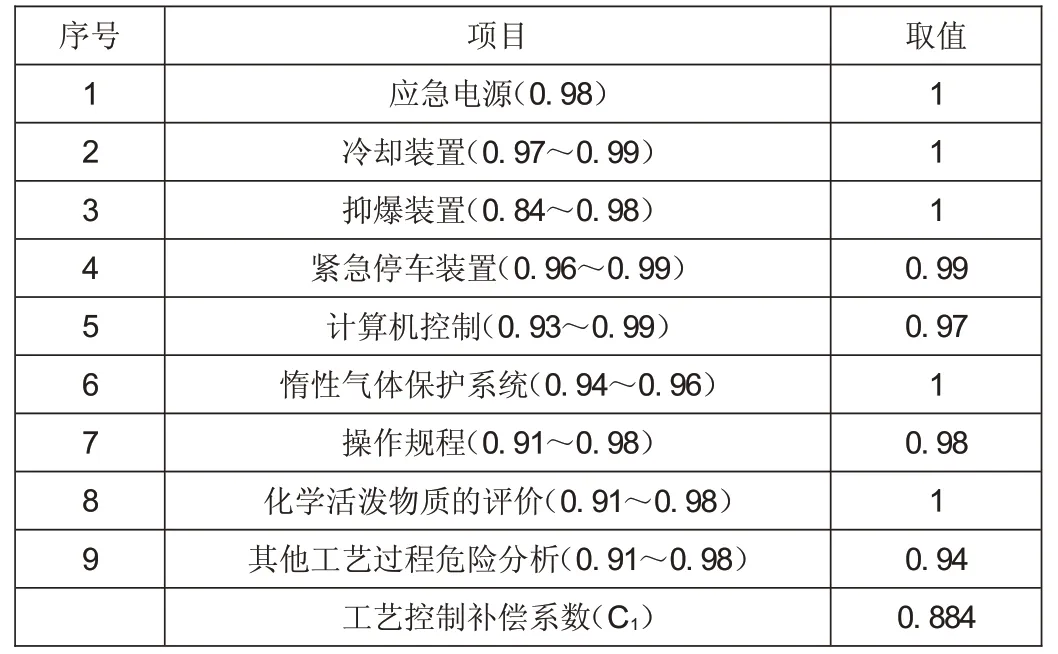

(1)工艺控制补偿系数的确定有9 项内容。“紧急停车装置”:工艺单元出现异常时只能报警,系数为0.99,若能停车,系数取0.96;“计算机控制”:设置了在线计算机以帮助操作者,但不直接控制关键设备时,系数为0.97;“操作规程”:正确操作指南、完整的操作规程保证正常生产,系数为0.98;“其他工艺过程危险分析”:就是选用其他的一些危险分析工具进行评价,分馏塔爆炸采用故障类型和影响分析(FMEA),得到的补偿系数为0.94。其余几方面和装置空分单元实际工艺情况不相符,补偿系数取值为1.0。计算工艺控制补偿系数C1=C1a×C1b×C1c……C1i,参见表3。

表3 工艺控制补偿系数(C1)

(2)危险数值隔离补偿系数的确定有4 项内容。“排放系统”:设置排放设施,能够通过排放处理危险介质,系数为0.91。“远距离控制阀”、“备用卸料装置”、“连锁装置”这三方面和装置空分单元实际工艺情况不相符,补偿系数取值为1.0。计算工艺控制补偿系数C2=C2a×C2b×C2c×C2d,参见表4。

表4 危险物质隔离补偿系数(C2)

(3)防火设施补偿系数的确定有9项内容。“消防水供应系统”:消防水压力为690KPa(表压)或更高时,补偿系数为0.94;“手提式灭火器/水枪”:配备了相适应的手提式灭火器,补偿系数为0.98。其余内容和实际情况不相符,补偿系数取值均为1.0。计算工艺控制补偿系数C3=C3a×C3b×C3c……C3i。

4 结语

通过对制氮装置空分单元分析可知,制氮装置空分单元危险指数为66.12,其危险程度较轻。在经过安全措施补偿后,其危险等级下降为最轻级别,可以认定是安全可控的,风险发生几率极低,说明目前装置的安全性是可靠的,能够保证安全正常运行。