辊式尼龙刷马铃薯清选分级机的设计及响应面分析与优化

2020-07-17张永志李旭英高盛博郭文斌

张永志,李旭英,高盛博,郭文斌

(内蒙古农业大学机电工程学院,内蒙古 呼和浩特 010018)

马铃薯是世界上继小麦、水稻和玉米之后的第4 大粮食作物,目前也是世界上最大的非谷类食品。2016 年,中国提出马铃薯主粮化战略,马铃薯总种植面积已经超过533.3 万hm2,总产量已达到9 000万t,位居世界首位[1]。马铃薯含有丰富的营养物质,可作为粮食、蔬菜、饲料和工业原料等,进行深加工具有更大的增值潜力[2]。当前,中国的马铃薯产量已经跃居为世界第一,但不是马铃薯加工贸易强国,主要原因之一就是国内马铃薯分级技术尚未成熟[3]。中国马铃薯分级设备发展水平较低,多数设备仍处在试制阶段,部分地区仍然使用手工分选方法对马铃薯进行分级[4],造成工作效率低,分级标准不一致,无法满足国家分级标准[3]。因此,迫切需要研制能够量化生产、分级准确、高效的马铃薯分级设备,发展马铃薯深加工,提高马铃薯的经济价值[5]。马铃薯清选分级是马铃薯后续深加工必需的步骤[6],分级准确率和效率对马铃薯深加工的经济性有重要影响[7]。

目前,马铃薯清选分级技术可以归纳为3 类:筛式分选、辊式分选和自动分选。筛式分选是国内外研究较早的分选方式,分选时筛网在水平方向连续做往复运动,小于网眼尺寸的马铃薯掉落至下一级网筛上,从而实现对不同大小的马铃薯进行层层筛选[8,9]。在筛选过程中马铃薯之间以及马铃薯与筛网会发生多次碰撞,造成马铃薯表皮损伤。辊式分选是在研究马铃薯质量与外形尺寸的基础上,通过调节分选辊的间距,对不同大小的马铃薯进行分级。申屠留芳等[10]设计了一种升降长辊轴式马铃薯分级设备,辊轴之间的间距逐渐加大,马铃薯在不同位置掉落。杨小平等[11]设计了一种使用双排橡胶分级辊组机构,通过控制上排分级辊与相应下排分级辊中心间距来对马铃薯进行分级。姜彦武等[12]设计了一种可调辊式马铃薯分级机,通过调节辊子间距来进行马铃薯的分级。王相友等[13]设计了一种利用清选辊和分选辊一体的马铃薯清选分级机。吕金庆等[14]设计的新型辊式马铃薯分级机采用差动分级装置,可以通过对提升角的调整来改变不同的分级范围,分级效率高。辊式马铃薯分级设备中辊子的材料与形状对分级效率和分级效果有重要影响,马铃薯表面较为柔软,在分级过程中与清选分组辊进行多次接触与碰撞,易造成严重的机械式损伤,轻则表皮受损,重则开裂甚至粉碎[15]。自动分选主要是基于机器视觉[16-18]、模糊逻辑[19]、神经网络[20,21]、图像处理[22,23]、深度学习[24]等技术,并且将液压技术、电子控制技术应用到分选机械当中,实现了马铃薯分选的自动化和智能化[25]。周金龙[26]设计出马铃薯自动分级机的控制系统与计数系统。邓立苗等[27]在现有水果机械分选机的基础上,加装机器视觉系统和智能分级控制系统,提出马铃薯外观品质检测算法,实现马铃薯智能分选。但是这些分选方法成本比较高,且仍处在研发阶段[28],难以针对中小型农场推广应用。

针对马铃薯在清选分级中因多次接触与碰撞,造成严重的机械损伤的问题,开展辊式尼龙刷马铃薯清选分级机试验研究,探索辊式马铃薯分级设备中辊子的材料与形状对分级效率和分级效果的影响,并基于响应面分析法[29]进行试验,分析及优化,以提升分级机的作业稳定性、分级效率和分级准确率[30,31],为马铃薯后续深加工提供技术保障。

1 辊式尼龙刷马铃薯清选分级机的设计

1.1 整机结构

该辊式尼龙刷马铃薯清选分级机主要由马铃薯上料机,连接网筛,清选、分级辊组,输送带,电控装置,整机机架等几大部分组成。图1为整机三维图,表1为整机的主要技术参数。

表1 清选分级机主要技术参数Table 1 Main technical parameters of sorting machine

将马铃薯倒入料斗内,由上料机提升,经连接网筛去掉部分浮土后,落到清选分级辊组上。带有螺纹槽的清选辊带动马铃薯滚动并在辊子上均匀分布,马铃薯表面与辊子上的尼龙刷相互摩擦,清洁马铃薯表面土杂。分级辊子之间设置可调间隙,当马铃薯经过,尺寸小于辊子间距的马铃薯将掉落至辊子下方的输送带上。依据《马铃薯商品薯分级与检验规程》,马铃薯块茎长宽比(L/W)是一个形态表型指标,将马铃薯分为小、中、大3个等级。

1.2 关键机构的设计

辊式清选分级设备中,辊子形状与材料对清选分级效率与效果有重要影响。马铃薯在较大的平面内输送,动力传输链较长,若采用实心圆柱形辊子,在分级过程中由于马铃薯大小不一且形状不规则,容易造成大量马铃薯在机器上堆积,增加振动,导致分级机性能不稳定。金属材料、橡胶材料制成的辊子在分级作业过程中容易对马铃薯表面产生挤压磕碰,造成部分马铃薯在分级过程中产生擦伤甚至压碎等问题。

1.2.1 清选辊组的设计

橡胶辊的弹性模量较大,容易发生将马铃薯挤碎的现象。经多次试验,采用在橡胶辊子上植入直径为0.3 mm的尼龙丝,制成尼龙刷,该直径的尼龙丝质软,与马铃薯接触可以有效地清洁表面土杂,又可避免马铃薯与辊子表面过度摩擦导致马铃薯表皮破损,影响马铃薯的后期贮藏。

马铃薯在刚落入清选辊组上,会发生局部堆集现象,影响清选效率。在圆柱型尼龙刷清选辊子上加工深度为15.0 mm,宽度为40.0 mm 的螺旋环槽,左旋和右旋的尼龙刷辊交错排列,随辊子滚动的过程中,马铃薯在辊组上均匀分布,提高清选效率,为马铃薯分级做准备,且尼龙刷之间不会互相干涉、缠绕。清选辊子之间间距较窄,土杂和较小的马铃薯从间隙中掉落,而正常的马铃薯会从清选辊组向分级辊组滚动。清选辊组布置如图2 所示。

1.2.2 分级辊组的设计

分级辊组布置在清选辊组之后,形状与布置方式如图3所示,分级辊子同为尼龙刷辊,能使马铃薯表面更进一步的清洁。确定分级辊组的第1~4根辊子为第一级分级辊组,辊子上加工出深度为20.0 mm,宽度为40.0 mm半圆形的环槽,第5~8根辊子为第二级分级辊组,辊子加工出深度为27.5 mm,宽度为55.0 mm的半圆形环槽。分级辊上相互平行的环槽有利于马铃薯沿同一个方向滚动,使马铃薯的长径与环槽方向一致,马铃薯垂直长径的侧面与环槽进行接触,实现分级功能。马铃薯从清选辊组直接运动到第一级分级辊组,中径小于40.0 mm的马铃薯从第一级的辊子间环槽中掉落,至第一级输送带;中径大于40.0 mm且小于55.0 mm的马铃薯从第二级的辊子间环槽中掉落,至第二级输送带;中径大于55.0 mm的马铃薯将从辊组上方通过,掉落至第三级输送带上。通过这一方法将马铃薯按尺寸分为小、中、大3个等级。

2 分级试验

2.1 评价指标

针对辊式马铃薯清选分级既要保证分级精度又对分级速度有一定要求的难点问题。将试验的评价指标确定为马铃薯分级准确率和整机工作效率。

其中:X总—马铃薯清选分级机总分级准确率,%;Mn'—第n级分级正确马铃薯的质量(n=1,2,3),kg;Mn—落入第n 级输送带上马铃薯的总质量(n=1,2,3),kg;Xn—第n级分级准确率(n=1,2,3)。

其中:η—马铃薯清选分级机的工作效率,t/h;M总—马铃薯的总喂入量,kg;t—工作过程总时间,s。

2.2 试验方案及结果

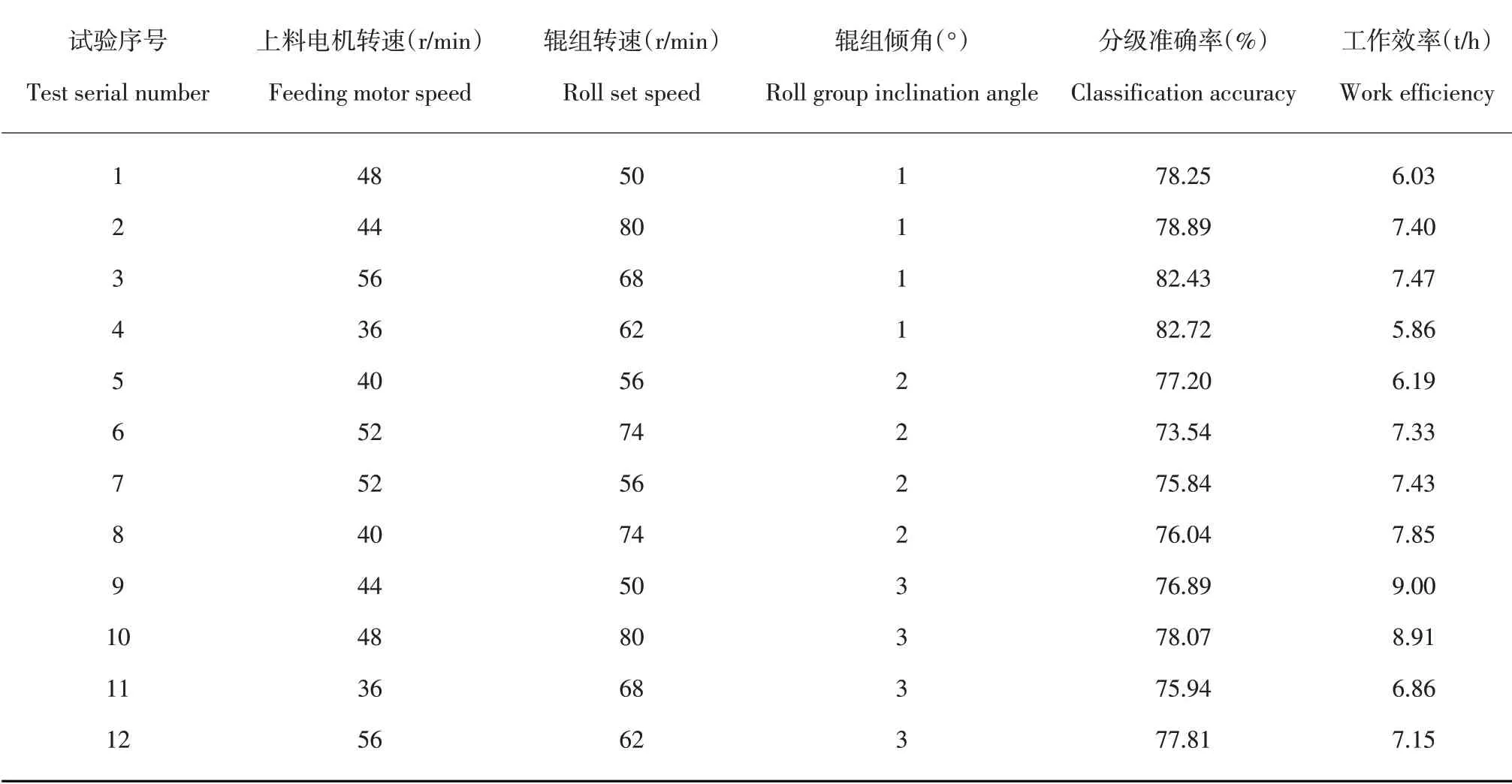

该马铃薯清选分级机上料电机转速、辊组转速和辊组倾角的极限取值分别为0~56 r/min,0~80 r/min,1~3°。假设影响该清选分级机分级准确率(y1)和工作效率(y2)的主要因素为:上料电机转速(x1)、清选分级辊组转速(x2)和辊组倾角(x3)。基于响应面分析,采用均匀设计试验法,设计了三因素六水平十二次的混合均匀设计试验U12(62×3),试验结果如表2 所列。对表2 数据利用偏最小二乘回归法进行处理,得到二次多项式回归模型,分级准确率(y1)如式(4),工作效率(y2)如式(5)。

利用试验数据对回归方程的拟合度进行检验,分级准确率拟合度均值为98.69%,工作效率拟合度均值为93.65%,表明式(4)、式(5)能够表达上料电机转速、辊组转速和辊组倾角与分级准确率和工作效率之的作用规律。

表2 均匀试验数据Table 2 Uniform test data

3 响应面分析

基于上述二次多项式回归模型,利用Matlab(2016b)软件绘制出影响因素与评价指标的三维响应曲面图,进行多因素分析。

3.1 分级准确率的响应面分析

设上料电机转速x1=56 r/min,绘制辊组转速、辊组倾角与分级准确率关系的响应曲面图,如图4所示。由图4可知,辊组倾角较小时,增加辊组转速,可以提高分级准确率,但是增大辊组倾角,马铃薯在辊子上前向滚动较快,分级准确率反而下降。

设辊组倾角x3=1°,绘制上料电机转速、辊组转速与分级准确率的响应曲面图,如图5所示。由图5 可知,上料电机转速增加,分级准确率下降,辊组转速增加,分级准确率增加,但是二者存在一定的耦合关系。上料电机转速高,辊组转速低,马铃薯容易发生堆集、挤压,导致分级准确率下降;上料电机转速低,辊组转速高,马铃薯缺少前向滚动的推力,在辊子上空转,分级准确率下降。当辊组转速约为上料电机转速1.4倍时,分级准确率较高。

设辊组转速x2=80 r/min,绘制辊组倾角、上料电机转速与分级准确率关系的响应曲面图,如图6所示。由图6可知,当辊组倾角为x3=1°,上料电机转速和辊组转速耦合较好时,分级准确率较高。

综上所述,辊组倾角对马铃薯在清选分级过程的前向滚动有利,但是倾角增大,马铃薯的滚动速度增加,姿态来不及调整,反而影响分级的准确率。辊组转速提升对分级准确率的影响较大,上料电机转速必须与辊组转速适当配合,才能确保分级准确率。

3.2 工作效率的影响因素分析

设上料电机转速x1=56 r/min,绘制辊组转速、辊组倾角与分级准确率的响应曲面图,如图7 所示,由图7可知,辊组转速、辊组倾角增加,工作效率增加。

设辊组倾角x3=1°,绘制上料电机转速、辊组转速与工作效率的响应曲面图,如图8所示,工作效率随着上料电机转速、辊组转速的增加而不断增加。

设辊组转速x2=80 r/min,上料电机转速、辊组倾角和工作效率的响应曲面图,如图9所示。由图9可知,随着上料电机转速、辊组倾角的逐渐增加,工作效率也随之增加。

增加电机转速、辊子转速和增大辊组倾角,马铃薯上料量增加,马铃薯在辊子上滚动的速度越快,可以有效提升工作效率。但是实际情况应在保证分级准确前提下尽可能提升工作效率,综上所述,最佳的工作参数为:上料电机转速x1= 56 r/min,辊组转速x2= 80 r/min,辊组倾角x3= 1°,分级准确率最高,可达82.02%,分级效率为8.38 t/h,适于中小型农户使用。

4 讨 论

马铃薯清选分级设备对马铃薯的深加工有重要影响,设计的辊式尼龙刷马铃薯清选分级机,将马铃薯分为3级,清选分级一体化,采用尼龙刷能有效减少马铃薯在分级过程中的损伤,分选效果好,能够为马铃薯后续加工提供有效支持。利用响应面分析方法优化工作参数,该设备最佳的工作参数为:上料电机转速为56 r/min,辊组转速为80 r/min,辊组倾角为1°,分级准确率最高,可达82.02%,分级效率为8.38 t/h。表明该机型适用于中小型农户使用,具有较好的实用价值。

采用一体式设计,清选分级效率高,但是在实验过程中发现有马铃薯挤碎现象,分析得出挤碎是由机架结构设计不合理,马铃薯落入清选辊组之前会有马铃薯卡住,导致摔碎,需要在后续研究中改进设计。本文所设计的马铃薯清选分级设备结构简单,调整维修方便,但功能单一,适应性较差,仅对内蒙古西部地区沙质土壤种值的马铃薯有较好的清洁作用。

马铃薯品种繁多,种植环境各异,马铃薯与粘附的土杂结合力不同,外加马铃薯形状各异,仅靠尼龙刷的清扫,并不能完全去除马铃薯表面的粘附物。需要进一步研究其他方法既能有效去除马铃薯表面土杂,又不容易导致马铃薯破皮的方法。

随着马铃薯种植面积扩大和产量增加,深加工产业将快速发展。马铃薯清选分级设备的研制应结合液压技术、智能识别技术、电气控制技术,向综合型、大型化、智能化方向发展。