金属铣削表面完整性研究进展岳彩旭

2020-07-16刘智博南月冲严复钢高海宁

刘智博 南月冲 严复钢 高海宁

摘要:在铣削过程中,不合適的铣削条件会降低零件表面质量,甚至使得工件表面出现裂纹、撕裂、鳞刺等加工缺陷。为了更深入地理解和控制铣削工艺已加工表面完整性,本文将铣削表面完墊陸分为表面几何特征和表面层物理学性能两部分来讨论,主要叙述了铣削表面粗糙度、表面残余应力和表面加工硬化等三方面的最新研究成果。同时,归纳了目前研究表面完整性所使用的方法、测试手段、影响表面完整性的相关因素以及切削条件对表面完整性的影响规律。最后对铣削表面完整性的研究成果进行了总结,并列举了改善表面完整性的措施。

关键词:铣削工艺;表面完整性;表面粗糙度;加工硬化;残余应力

DOI:10.15938/j.jhust.2020.02.006

中图分类号:TG156文献标志码:A 文章编号:1007-2683(2020)02-0038-12

0引言

相比于其它的加工方式,铣削加工具有生产效率高,加工范围广的优点,它特别适合于形状复杂的组合体零件的加工,尤其是在各种特形曲面的加工中,有着其它加工方式无法比拟的优势,所以铣削加工在机械制造行业占有重要的地位。而在零件铣削加工过程中,已加工表面有好的表面完整性极其重要,因为表面的缺陷往往会加速零件的损坏,所以表面完整性是决定零件使用性能优劣的重要因素。早在1964年,美国金属切削协会就提出了表面完整性概念,直至1989年日本学者Tagazawa K公布了关于表面完整性的研究成果,到了20世纪下半叶,许多发达国家的科研人员已经开始对表面完整性进行了系统的研究。表面完整性主要包括表面几何特征和表面层物理学性能。表面几何特征可以用表面形貌、表面粗糙度和波纹度表示;表面层物理学特性主要用加工硬化、金相组织变化和残余应力表示。表面完整性会影响零件的使用性能,如表面粗糙度会影响零件的接触刚度、配合性质、耐磨性、抗腐蚀性及疲劳强度等。表面层残余拉应力容易使零件表面产生微裂纹,使其疲劳强度降低;残余压应力能阻止微裂纹的产生与扩展,提高零件的使用寿命。表面硬化层会使零件表层硬度增高,同时也增大了表层的脆性,硬化虽然会增强零件耐磨性,但是却降低了抗冲击的能力,使零件表面容易产生裂纹。

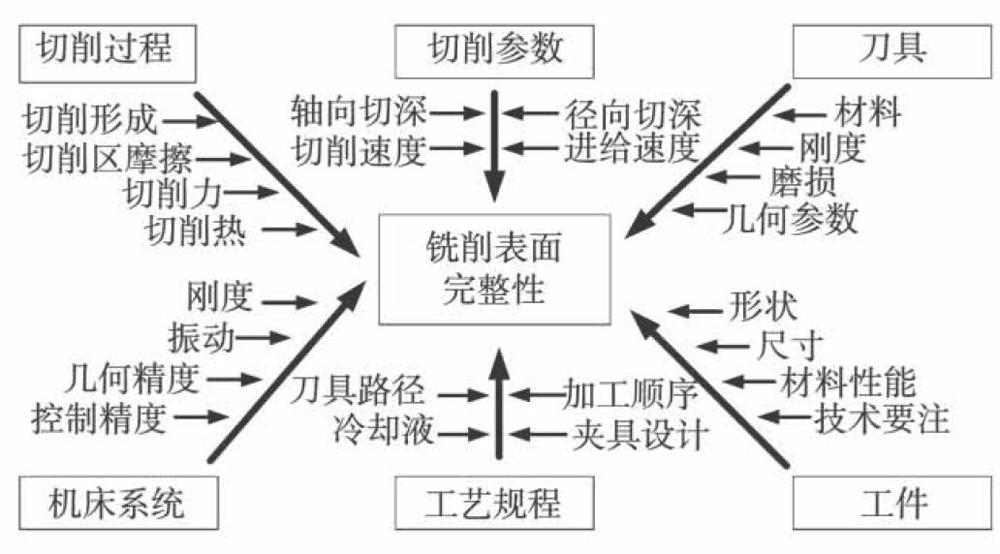

在整个加工过程中,影响表面完整性的因素有很多,如图1所示,它涵盖了影响表面完整性的基本因素,其中刀具因素、切削参数、切削过程、切削工艺和机床因素等是影响表面完整性的主要因素。本文阐述了诸多因素对铣削已加工表面完整性的影响,总结了这些因素对表面完整性的影响规律,对提高表面质量有着重要的指导意义。

1 金属铣削表面几何特征

表面层几何特征主要包括表面粗糙度、表面波纹度和表面形貌。表面粗糙度和表面波纹度主要区别主要是波距L不同,如图2所示,表面粗糙度是波距L小于1mm的表面微小波纹;表面波纹度是指波距L在1-10mm之间的表面波纹。通常情况下,当L/H(波距/波高)<50时为表面粗糙度,L/H=50~1000时为表面波纹度。

1.1铣削加工表面粗糙度的研究

表面粗糙度是指已加工表面纹理在1mm以下的微观几何形状误差,它主要是由刀具的形状以及切削过程中塑性变形和振动等因素引起的。其值的大小可以综合地反映切削过程中系统变量和切削参数对加工精度的影响,是衡量零件表面完整性的一个重要指标。在铣削加工中,机床刚性、切削参数、铣刀直径、刀具跳动和切削刃数都会影响表面粗糙度。

目前研究铣削加工表面粗糙度的方法主要为实验法,通过铣削实验对工件表面粗糙度进行分析。例如G.Mahesh等进行了铣削铝合金6063的铣削实验,发现表面粗糙度随着刀具的径向前角增大而增大,如图3所示;随着主轴转速的提高而减小,如图4所示。同样,陈英俊对Crl8Ni9Ti不锈钢进行了数控铣削加工实验时,也发现表面粗糙度会随铣削速度的增大而减小,但每齿进给量、铣削深度和铣削宽度的增大会使表面粗糙度增大。在铣削过程中,增大切削速度虽然会降低表面粗糙度,但针对不同材料,其影响程度亦不相同。在陈英俊不锈钢铣削实验中发现对表面粗糙度影响最大的是每齿进给量,影响最小的是铣削速度。而Wang在铣削AI/SiC/65p铝基复合材料时,发现切削参数中铣削速度对表面粗糙度的影响最大,进给速度影响最小。除了切削参数之外,表面粗糙度的大小还受到多种外界因素的影响,Henrique等研究端铣曲面硬化钢时,发现径向力对表面粗糙度有着直接的影响,如果能够降低切削过程中的径向力,则可以提高表面质量。Cui在高速铣削淬硬钢时发现,较高的切屑温度使产生材料软化效应,导致切削力降低,从而提高了表面质量。而Wang通过A12014-T6干式铣削和冷却铣削实验对比发现,使用切削液可以降低铣削工件表面粗糙度。

在上文的研究中可以看出,表面粗糙度是在切削参数、力、热、冷却条件等多种因素的综合影响下形成的,通过实验去定量分析每种因素对表面粗糙度的影响,虽然可以得到最为准确的结果,但也会浪费巨大的人力物力。为了克服这个困难,科研人员试图模拟加工条件,建立各种影响因素和表面粗糙度间的关系,并提出了诸多表面粗糙度预测模型。例如Ibrahem等采用自适应神经模糊推理系统(ANFIS)模型确定了切削参数、切削力和表面粗糙度之间的关系,如图5所示。研究结果表明,切削深度和进给量的增大会导致切削力增大,随着切削力的增大,表面粗糙度也呈增大趋势,合理提高机床主轴转速可以降低表面粗糙度。王明海则利用回归分析法建立了钛合金TC11铣削表面粗糙度预测模型,得到了铣削钛合金TCll的最佳参数组合,同样发现主轴转速的增大或每齿进给量的降低均可减小表面粗糙度。王义强利用人工智能中的BP神经网络,建立了一个高速铣削模具钢NAK80表面粗糙度预测模型,该模型可以对不同主轴转速,进给速度,切削深度,切削行距,刀具倾角时工件的表面粗糙度进行预测。Long则利用预测点局部线性估计法,以主轴转速、进给量和铣削深度为输入量,建立了表面粗糙度预测模型,结果表明这个预测模型能更加快速地预测表面粗糙度。自适应神经模糊推理系统、回归分析法和人工神经网络是预测铣削表面粗糙度常用的方法,目前通过这几种方法建立的表面粗糙度预测模型大多只针对某一硬度的材料,通用性较差,若材料硬度改变则需要重新建模。因此段争春利用回归分析法、最小二乘支持向量机(LSSVM)和基于粒子群最小二乘支持向量机(PSO-LSSVM)算法,分别建立了考虑工件硬度的高速铣削表面粗糙度预测模型,结果表明基于粒子群最小二乘支持向量机(PSO-LSSVM)算法具有最高的预测精度。

前文所述的几种表面粗糙度预测模型仅仅建立了切削参数与表面粗糙度的关系,而Shi等对表面粗糙度研究后认为,刀具轴向和径向的跳动误差对表面粗糙度的影响比切削参数大,并建立了端铣过程表面粗糙度预测模型,该模型考虑了切削参数、刀齿形状、刀尖圆弧半径、刀具固有前角以及刀具径向跳动等多种因素对表面粗糙度的影响,能够对表面粗糙度进行更为精准的预测,预测值和实验值对比如图6所示。

目前,虽然许多学者已经建立了高精度的表面粗糙度预测模型,但大多数模型仍然是有不足的。在高精度加工中,表面粗糙度显得更为重要,为获得更为精准的表面粗糙度预测模型,像刀具变形,切削热等因素都应该被考虑。且目前所建立的表面粗糙度模型大多只针对某一种材料,通用性差,若把这些模型集中在一个咨询系统里,将会对实际生产影响很大。

1.2 铣削加工表面波纹度的研究

表面波纹度也是评价表面完整性的一项重要指标,是指表面上波距1-10mm的几何形状误差,它是介于宏观形状误差与微观表面粗糙度之间的周期性形状误差,大小主要由波长和波高表示,主要是由机械加工过程中低频振动引起的,应作为工艺缺陷设法消除。波纹度和粗糙度虽然存在于同一表面上,但两者的几何特征不同,表面功能亦不相同,其加工工艺的影响因素也是不同的。

Lin等研究了铣削薄壁叶片过程中表面波纹度的形成机制,采用微波分析研究表面轮廓的测量结果,其结果表明在铣削薄壁件过程中表面波纹度不是由自激振动造成的,而是强迫振动造成的。Jiang等则对五轴侧铣表面波纹度的控制方法进行了研究,依据低频颤振,提出了一个综合的控制方法;该方法通过减小切削力的变化和改善旋转轴不稳定旋转状态来抑制低频铣削颤振,改善了表面波纹度。王洪勒等对航空结构件铣削加工表面波纹度进行了研究,提出了一种铣削表面波纹度形貌特征的识别方法,该方法提取到的表面波纹度形貌特征和实验测量结果基本吻合,对于研究复杂航空结构件在铣削加工过程中表面波纹度误差产生的机理、结构件的整体设计和铣削加工工艺改进具有较大的指导价值。

铣削加工表面波纹度产生的根源是铣削过程中刀具和工件间产生的不稳定的低频振动。要想降低表面波纹度,除选择合适的切削路径和切削深度外,降低切削振动,提高铣削过程稳定性是关键。目前的研究热点主要聚焦于通過控制主轴转速和切削力的变化来抑制加工过程中的振动,从而达到降低加工表面波纹度的目的。

1.3 铣削加工表面三维形貌的研究

长期以来,表面形貌的表征一直是二维的,但随着对表面完整性要求的提高,二维参数表征已不能满足工程界的要求,只有利用三维参数,才能对零件表面形貌进行完整的表述。三维表面参数通常以S表示,以区别于二维表面参数R。目前,已经有越来越多的学者对铣削表面的三维形貌进行了研究。

M·B。Mamdi等研究了球头铣刀倾斜角度和铣削速度对表面三维形貌的影响,认为刀具倾斜角度会影响有效切削速度,从而影响表面三维形貌参数中Sa(区域形貌的算术平均偏差)和Sq(表面形貌均方根偏差)的值。研究结果表明,刀具倾角为60°时表面质量最好,如图7所示。Li等对In。conel718高温合金表面形貌研究发现,增大切削速度,虽然Sa和Sq的值增加,但使得工件表面更加光滑;每齿进给量的增加使得表面更加粗糙,表面质量恶化,如图8所示。

Yao研究高速铣削铝合金7075表面形貌同样发现提高切削速度,减小进给量可以降低表面粗糙度;铣削深度则对表面质量的影响较小。每齿进给量对表面形貌的影响最为严重,如图9所示,每齿进给量较小时,表面沟痕窄而且薄;每齿进给量较大时,沟痕变得宽而且厚,一致性很差。Yang等研究刀具磨损对钛合金Ti-1023铣削过程中表面完整性的影响,得到了不同刀具磨损量VB值下工件的表面三维形貌,如图10所示,发现VB=0.2mm时表面粗糙度最小;但VB=0时表面形貌的振幅更好,这是由于靠近刀尖处切削刃磨损,会致使表面沟痕增大。

2 金属铣削表面层物理学性能

在机械加工中,工件表层金属因受到切削力和切削热的影响,其物理学性能会发生变化,造成表面层金属与基体材料的性能有较大差异。主要表现为表面层金属加工硬化、表面层金属中产生残余应力和金相组织的变化。

2.1 铣削表面加工硬化的研究

在铣削加工过程中,由于刀具和工件的作用,使工件上表层材料承受较大的塑性变形,从而导致工件表面硬度升高。加工硬化通常以硬化层深度hd和硬化程度N表示。hd是指已加工表面至未硬化处的垂直距离,硬化程度N是已加工表面的显微硬度值对原始显微硬度的百分数。

加工硬化会导致金属密度和塑性变形程度成比例地降低,并且导致金属变形阻力增大,塑性降低,硬度增高,因此对铣削表面加工硬化展开研究,也是十分必要的。国内外学者主要采用实验法,有限元法和解析法等方法来研究切削参数、刀具几何参数、刀具磨损以及工件材料等因素对工件表面加工硬化的影响。

在切削过程中,切削参数直接影响刀具和工件的作用程度,从而对加工硬化产生影响。王素玉等通过3Cr2Mo模具钢高速铣削加工实验,得出了主轴转速与工件表面硬化的关系,如图11(a)所示;并采用电子扫描显微镜观察加工后表面形貌,分析了变质层的形成机理,如图11(b)。结果表明,表面加工硬化程度随主轴转速的提高略有下降;表面变形层厚度很小,且深度不均,有微裂纹出现,对零件的抗疲劳性能是不利的。辛民等通过高速铣削高强高硬钢实验研究了材料表面层金相组织和硬度的变化,发现切削热对表面变质层的影响尤为严重,适当降低切削速度、增大切削深度和每齿进给量,可以减小表面变质层的组织化程度及深度。杨文杰等进行了3Cr2Mo塑料模具钢的高速铣削试验,测量了铣削加工后硬化层硬度沿层深的分布,并用位错理论分析了加工硬化的形成机理;研究结果表明随着主轴转速的提高,表面硬化程度略有下降。Pereira等通过研究面铣AISll00和AISl4340钢表面完整性发现,提高切削速度和进给量会使AI-S14340钢表面硬度升高;但是对于AISll00钢来说,切削参数的变化对其表面硬度的影响并不大。Li等研究了铣削参数对Ti1023表面硬化的影响,发现切削速度和每齿进给量的增大都能使表面硬化程度减小,但相比于每齿进给量,切削速度对微观硬度的影响较大。

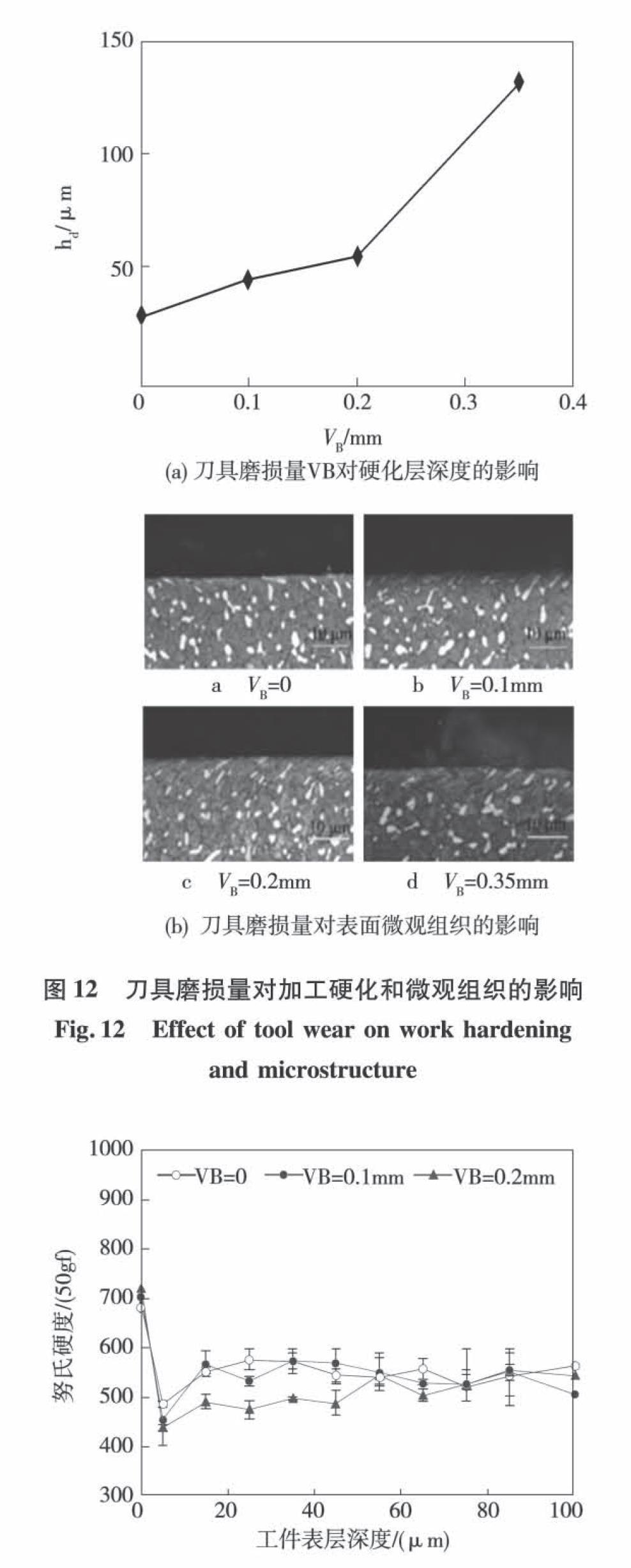

除了切削参数外,刀具的磨损程度,刀具的结构参数同样对加工硬化有严重的影响。周子同等进行铣削钛合金TB6实验,研究了铣削参数和刀具磨损对表面硬化层深度的影响。研究结果表明,切削速度对表面加工硬化影响较大,进给量和切深影响较小;当刀具磨损量VB超过一定值时,会使硬化层深度急剧增加。图12(a)所示为硬化深度随刀具磨损的变化规律,图12(b)所示为表面微观组织随刀具磨损的变化。Li等研究了铣削Inconel718过程中,不同刀具磨损量VB值对工件表面和下表面硬化的影响,如图13所示,发现工件表面下约5um处硬化程度最小。Carl等在对比了顺铣和逆铣Ti6A14V过程中,刀具刃口半径对工件表面加工硬化的影响。发现,逆铣过程中刀具刃口半径的增大使工件表面硬化程度略有增大;顺铣过程中,刀具刃口半径对工件加工硬化没有明显的影响。

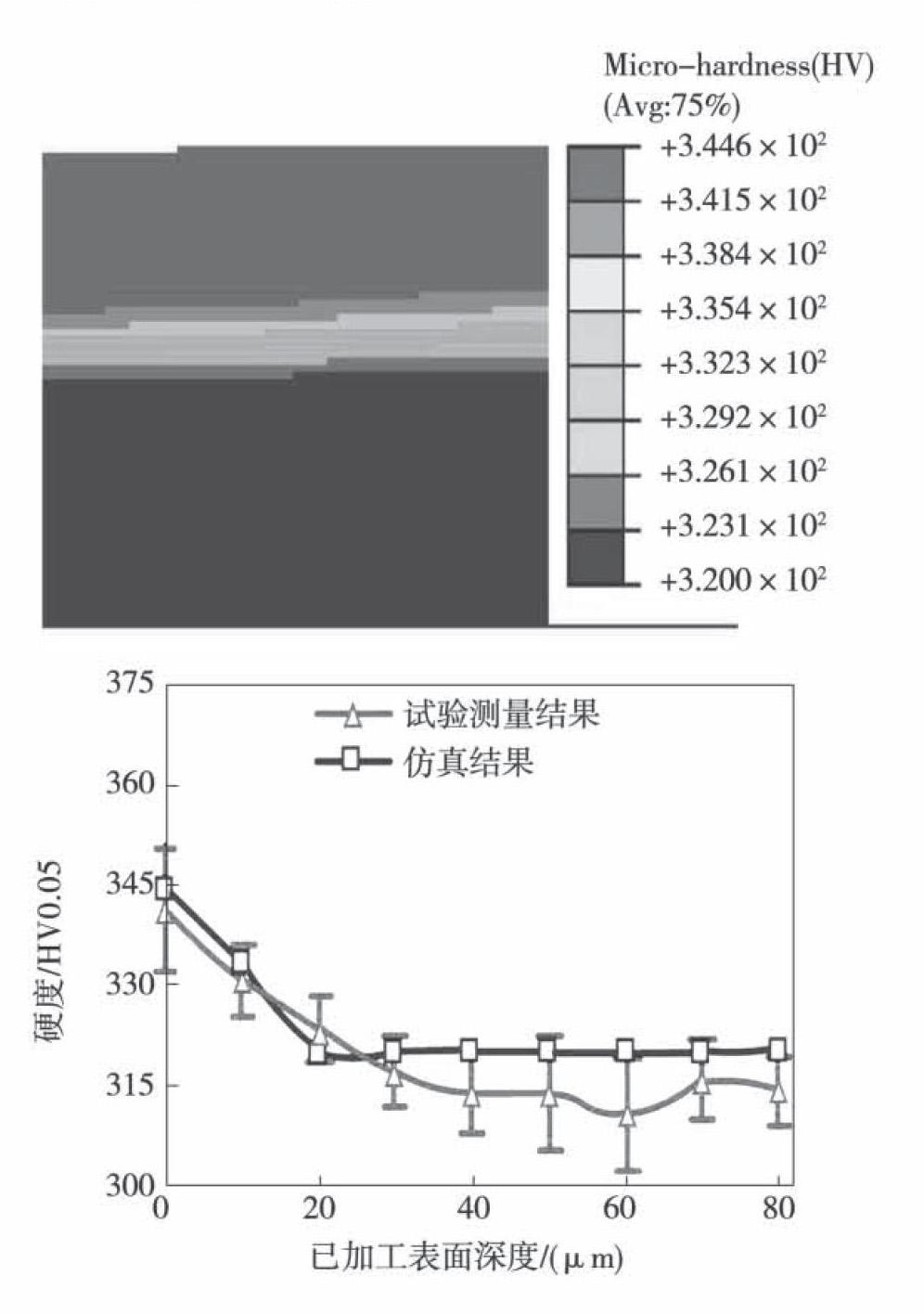

目前,也有少部分学者利用有限元法对切削过程中硬化进行研究,但有限元法不能直接对加工硬化进行仿真,大多数学者只能利用有限元法得出切削过程中工件表面的应力、应变和温度分布,以此估算加工硬化程度。例如Wang等通过高速铣削H13工具钢实验研究了切削条件对加工硬化和微观结构的影响,并建立了ABAQUS有限元模型分析了不同切削速度和每齿进给量下温度在加工表面的分布规律。研究结果表明,机械载荷引起的严重的塑性变形是导致加工硬化的主要原因,随着切削速度和每齿进给量的增加表面硬化程度会减小。Lu等针对镍基高温合金微细铣削过程中加工硬化问题,建立了ABAQUS有限元仿真模型,输出In-conel718的微铣削槽表面的等效塑性应变,利用等效塑性应变和硬度之间的关系来对表面硬化程度进行预测。从仿真结果得出,随着每齿进给量的增加等效塑性应变先下降再上升再缓慢下降,在每齿进给量0.7um/z时达到最小值。Wang等通过高速铣削Ti6A14V实验以及建立Abaqus有限元模型,研究了铣削过程中切屑和表面形成过程中表面晶粒尺寸和硬度的变化,在v=100m/min时,实验和仿真的结果如图14所示,结果表明,切削速度的增大可以减小品粒尺寸和表面硬度。

综上所述,对铣削表面加工硬化的研究,主要集中于对铣削加工硬化形成机理的研究,以及切削参数和刀具参数对加工硬化的影响。刀具的刃口半徑以及后刀面磨损量VB的大小对加工硬化的影响很大。切削用量中,提高主轴转速,合理增大切削速度,能使表面加工硬化程度降低。每齿进给量同样对加工硬化有着重要影响,可以通过适当增大进给量来减小加工硬化。

2.2 铣削表面残余应力的研究

在铣削过程中由于机械应力和热应力的共同作用,会在已加工表面产生残余应力。在切削过程中刀尖对工件表面的拉扯,产生残余拉应力;而后刀面与工件表面的挤压和摩擦会造成残余压应力;切削过程中产生的热使工件表面膨胀又会产生残余拉应力。工件表面残余应力是由这几种因素交叠形成的。表面残余应力的存在对零件的性能有着严重的影响,例如在零件铣削过程中,残余应力会不断产生并且会重新分布;在加工完成后,零件表面的残余应力也在很缓慢的释放,可能导致零件变形而影响零件精度。所以,对残余应力的研究一直是科学研究的热点。在铣削过程中,切削参数、刀具参数以及工件材料都会影响表面残余应力的产生,且在不同切削条件下,每种因素影响的程度也不相同。目前,研究残余应力的主要方法主要有三种:实验法、解析法和有限元法。实验法是研究残余应力的主要方法,而有限元法则可以极大程度的节约成本,提高效率,所以应用也变得越来越广泛。

在实际加工过程中,切削参数和刀具结构是影响残余应力的两个重要因素。切削参数方面,李峰等进行了GH4169高速铣削实验,研究了切削参数对工件表面残余应力和切削深度方向残余应力的影响规律。结果表明,在铣削过程中减小切削深度和每齿进给量以及增大切削速度,可以降低表面残余拉应力。Yao等研究了高速铣削TB6过程中切削参数对残余应力的影响,发现在切削参数中对表面残余应力的影响最大的是切削速度,残余压应力会伴随着切削速度的增大而增大。徐伟峰等为了探究铣削高温理想结构材料TiAI合金时的表面残余应力特性,对各种加工参数对表面残余应力的影响程度进行了研究,建立了残余应力的各因素灵敏度数学模型,绘制了残余应力灵敏度曲线,如图15所示,从图中可以看出残余应力对铣削速度变化最敏感,对每齿进给量、铣削深度和铣削宽度的敏感程度近似相同。Su开发了铣削过程中残余应力预测模型,以铣削过程中的加工条件,例如,主轴转速、进给量、切削深度、工件材料和刀具参数等为输入量,首先预测切削力和切削温度,然后用得出的结果输入热机械预测模型,最后形成表面残余应力预测结果。该模型准确地对残余应力趋势进行预测,但预测值比实验获得的测量值大。

刀具结构方面,Carl等对Ti6A14V铣削过程刀具刃口半径对表面完整性的影响进行了研究,分析了刀具刃口半径对残余应力、表面粗糙度、表面层硬化以及毛刺的影响规律。在残余应力方面他们发现,在逆铣过程中,随着刀具刃口半径的增大残余压应力也增大;在顺铣过程中则没有发现统一的规律,如图16所示,他们认为,这种不同是由加工运动学和切削温度引起的。Liu等研究了不同几何参数的硬质合金刀具对干式切削钛合金TB6表面残余应力的影响,得到了变螺旋铣刀、变螺距铣刀和标准铣刀三种端铣刀对钛合金TB6表面残余应力的影响规律。他们发现,残余应力的性质主要由切削状态、刀具几何参数和刀具磨损程度决定,切削热更可能引起残余拉应力;铣刀螺距的变化改变了切削速度对残余应力的影响,铣刀螺旋的变化改变了进给量对残余应力的影响。Jiang认为在高速铣削中未变形切屑厚度对残余应力有严重影响。研究结果表明,未变形切屑厚度对铣削过程中切削力和切削热有直接影响,而切削力和切削热又决定了残余应力的产生,小进给量下,径向和切向残余应力值都与未变形切屑厚度呈线性比例,大进给量下,只有切向残余应力与未变形切屑厚度呈线性比例。之后他们还研究了铣削铝合金薄壁件过程中刀具直径对零件变形和残余应力的影响,发现铣刀的参数同样对残余应力有着重要影响,刀具的直径增大,能减小表面残余拉应力,他们分别用6mm和12mm直径铣刀进行薄壁件铣削实验,发现12mm铣刀能极大减小零件变形,使加工表面和次表面残余应力分布更加均匀。

以上通过实验法对残余应力进行研究,一般需要对工件用选定的加工参数加工完成后,再进行残余应力测量,从而研究残余应力的一些性质。而零件的加工过程比较繁琐,残余应力检测的价格昂贵,且误差较大,所以目前也有越来越多的学者开始利用有限元法对残余应力进行研究。卢晓红利用ABAQUS软件建立了微铣削Inconel718三维仿真模型,得到相同单元在进给方向和垂直进给方向的残余应力值,发现在主轴转速为6000r/min,切深30um,每齿进给量1.1um/z时,在两个方向的残余应力都达到最小。Wu等利用ABAQUS建立了钛合金Ti6A14V的铣削过程有限元仿真模型,得到了不同切削时刻切屑的变形和应力分布情况,从仿真结果中可以观测切屑主剪切带,结果表明,最大应力值出现在主剪切带处,大约为1925GPa。

综上所述,影响铣削表面残余应力因素是多方面的,大多数学者是研究切削参数以及刀具几何参数对表面残余应力的影响,目前也有越来越多的学者热衷于用有限元技術去研究表面残余应力,以便研究获取不同切削时刻表面残余应力的分布情况。在切削参数方面,不同的材料,加工参数对其影响程度也不同。一般情况下,铣削速度对表面残余应力影响较为严重,增大切削速度可以降低残余拉应力,提高残余压应力。刀具几何参数方面,增大刀具刃口半径可以使表面残余压应力增大;较大的铣刀半径能减小表面残余拉应力,使其分布更加均匀;刀具的螺距和螺旋的变化则会改变切削参数对残余应力的影响程度。

3 表面完整性对零件使用性能的影响

在切削条件下对工件进行加工,根本目的是使工件成为满足使用功能的零件,但是任何切削加工得到的零件表面都不是理想的,总会存在一定问题,如表面硬化、残余应力以及表面撕裂、鳞刺等。虽然这些问题只存在于极薄的表层中,但是它们却会对零件的使用性能产生至关重要的影响。零件的使用性能如疲劳强度、耐磨性以及耐腐蚀性不仅与自身材料有关,与表面完整性也是息息相关的。

李占明等进行了30CrMnSiNi2A钢铣削实验,研究了表面完整性与其抗疲劳特性的关系,发现在铣削该材料时在表面容易出现撕裂、鳞刺和折皱等加工缺陷,从而导致严重的应力集中,降低了零件疲劳寿命;对零件进行喷丸处理能够有效降低铣削表面粗糙度,增加压应力水平,使零件疲劳强度增强。刘彦臣等通过研究表面完整性对高强度钢疲劳寿命的影响发现残余压应力的增大可以使零件的疲劳寿命急剧增高;表面粗糙度较小时对零件疲劳寿命影响不明显,随着粗糙度增大疲劳寿命普遍降低;加工硬化程度越高高强度钢疲劳寿命越低;减小刀尖圆弧半径和进给速度可以提高高强度钢疲劳寿命。Moussaoui研究了表面粗糙度和残余应力对钛合金零件疲劳寿命的影响,发现表面粗糙度对零件疲劳寿命的影响较小,残余应力才是起决定性作用的因素,残余压应力对零件的疲劳寿命是有利的。朱有利等研究了平尾大轴抗疲劳特与应力集中、表面完整性之间的关系,发现大轴内表面的损坏,破坏了轴的表面完整性,导致了其疲劳寿命的降低;变截面台阶造成的结构应力集中和粗加工刀痕形成的附加应力集中会在加工刀痕谷底萌生疲劳裂纹;这三种因素是造成大轴发生疲劳断裂的根本原因。

4 结语与展望

在铣削过程中表面几何形状误差和表面物理学性能的变化,虽然只发生在零件很薄的表面层,但是这些表面层缺陷会严重影响零件使用性能,尤其是零件的可靠性和安全性与表面完整性有很大的关系。诸多科研人员在铣削表面完整性方面的研究成果揭示了表面完整性的产生机理和影响因素,为我们在加工过程中控制表面完整性提供了指导,主要有以下几点:

1)从切削方面来看,主要是结合工艺特点调整切削速度,切削深度以及每齿进给量来达到提高表面完整性的目的。

2)刀具方面主要是刀具前角、后刀面和刀尖圆弧半径以及刀具磨损程度对表面完整性影响最大,主要是注重改进刀具的几何形状以及摩擦磨损状况来改善表面完整性。

3)在加工材料方面,应该考虑到工件材料和刀具材料匹配是否适宜,并配以适当的热处理工艺,提高表面完整性。

4)切削过程中的振动对表面完整性亦有较大影响,应该采取措施减小加工过程中振动。此外,还可以考虑新的切削方式来改善表面完整性,如振动切削、激光切削、水力切削、电解加工以及超声加工等,这些措施将能极大改善铣削过程中零件的表面完整性。

目前,表面完整性的研究热点主要集中在表面粗糙度、加工硬化和残余应力三方面;研究的目的主要是研究切削参数、刀具参数以及工艺系统等多种因素对表面完整性的影响规律,以控制零件的加工过程,产生最优的表面质量;研究的手段在表面粗糙度方面白光干涉法、激光实时全息法等无损测量方法得到了越来越多的应用;XRD和超声检测等技术的应用也实现了残余应力的无损检测。在未来,必须将表面完整性工艺研究与模型研究结合起来,更加注重于新技术来提高表面完整性以及实现表面完整性方便、有效、精准、无损的检测,才能使表面完整性在生产工序中不断优化,促进表面质量的进一步提升。