煤矿井下高速掘进技术的应用研究

2020-07-16苗亚楠

苗亚楠

(山西晋煤集团泽州天安苇町煤业有限责任公司,山西 晋城 048000)

引 言

煤炭作为我国工业化发展的能源保障,在国民经济发展中占据着核心地位,煤炭在开采过程中需要进行大量的支护和掘进作业,特别是随着综采作业深度的不断增加,井下地质条件愈加复杂,巷道围岩不稳定性加剧,目前均是通过加大顶锚杆的支护密度来增加巷道支护稳定性,但支护密度的增加不仅导致支护效率降低,而且还会导致支护成本的上升。在传统的掘进机掘进作业过程中首先是是进行巷道切割,然后再逐次进行扩孔作业,巷道成型效率低,质量差,在掘进作业过程中多数工作采用了串行作业方式,一定程度上也影响了井下巷道掘进作业效率[1]。针对目前井下掘进作业所暴露出来的影响巷道掘进效率的因素,本文利用FLAC3D模拟分析软件对巷道顶板支护方案进行了模拟分析,确定了最佳的顶板锚杆排距,降低了井下支护作业工作量,将支护时间降低了17%。根据掘进机截割作业需求,提出了“自下往上”的“S”型截割路径,有效改善了目前巷道掘进时需要反复截割修正的掘进作业方式,同时通过多掘进作业工序的调整,实现了多工序并行作业,根据实际应用表明该快速掘进技术方案实现了将井下掘进效率提升27.5%以上,显著提升了井下巷道掘进的效率和稳定性。

1 顶板锚杆排距优化

在煤矿井下巷道掘进作业过程中,巷道顶板支护时锚杆的支护排距对确保巷道围岩安全和掘进效率具有十分重要的意义,过密的锚杆排距虽然有利于提升围岩稳定性,但也会显著的增加支护成本、降低支护效率,因此要提升井下掘进效率,首先要对支护体系进行优化,在确保支护安全的情况下,降低支护成本,提高支护效率。

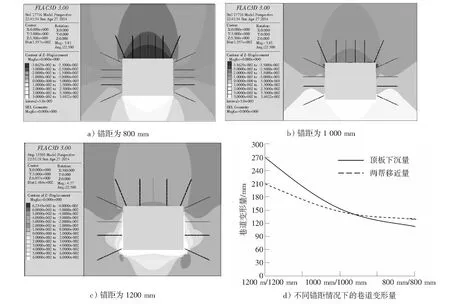

FLAC3D模拟分析软件,是一种三维受力模拟分析软件,能够进行土质、岩石和其它材料的三维结构受力特性模拟和塑性流动分析。以煤矿井下典型掘进巷道结构为基础,其巷道断面呈矩形,宽约6 200 mm,高约7 900 mm,巷道顶板为砂质泥岩层,遇水容易膨胀,容易发生顶板垮塌事故,整体围岩结构稳定性差,支护时顶板锚杆的排距为800 mm,间距极为密集,支护效率较低。利用FLAC3D模拟分析软件[2]对顶板排距为800 mm、1 000 mm、1 200 mm情况下的支护稳定性进行分析,进而确定最佳支排距,不同锚距情况下的受力情况,如第139页图1所示。

由图1a)~c)可知,当锚间距为800 mm的情况下,当出现矿压波动时,支护系统的最大应力为38.63 MPa,当锚间距为1 000 mm的情况下,当出现矿压波动时,支护系统的最大应力为53.90 MPa,当锚间距为1 200 mm的情况下,当出现矿压波动时,支护系统的最大应力为62.35 MPa,由此可知,随着锚间距的增大,支护系统在矿压波动下的受力越来越大,不稳定性越来越高,当锚杆间距超过1 000 mm时,矿压波动下的应力变化较小。由图1d)可知,随着锚间距的增加顶板下沉量和两帮移近量均逐渐增大,当超过1 000 mm后变形量迅速增加。由此分析可知,当锚间距设置为1 000 mm时就有最佳的综合支护效果。根据在煤矿井下的实际应用可知,优化锚间距后,相同支护条件下的支护时间降低了17%,显著提升了煤矿井下的支护效率和安全性。

图1 不同锚间距情况下的应力及巷道变形量

2 掘进机进刀方式及作业流程优化

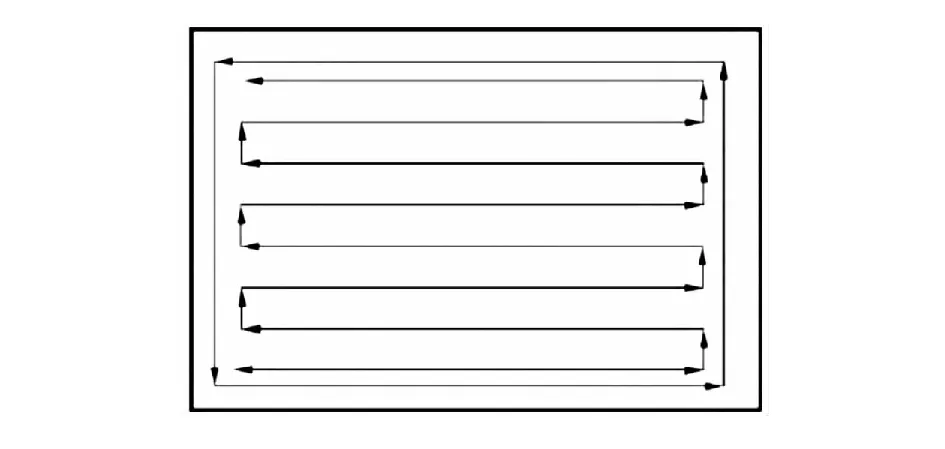

传统掘进机在截割作业过程中,掘进机一般先对巷道截割出一个大概的轮廓,然后再根据井下的实际情况不断的修正,直到满足巷道轮廓质量要求,在操作过程中存在着较大的随机性,而且反复的修型也严重影响了巷道掘进效率,因此根据掘进机的截割特性,提出了一种新的“S”型截割路径[3],掘进机截割时先从巷道的下侧开始截割作业,然后逐次向上,最后进行扩帮,实现了巷道掘进的一次成型,新的掘进机一次成型截割路径,如图2所示。

图2 “S”型一次截割成型路径示意图

在传统掘进方案中,井下巷道的支护及掘进作业为串行作业方式,巷道完全支护完成后才进行掘进作业,掘进支护分离作业,导致掘进机开机率低,对井下掘进作业速度影响较大,因此本文提出了井下平行作业模式,在确保掘进安全的情况下提升掘进效率。通过对掘进支护作业流程分析,最终提出了采用滞后迎头一段距离后弱化支护技术。在支护过程中,首先稳定性最差的顶板和顶角处设置锚杆,然后将顶板锚杆在离巷道迎头约30 m处进行滞后安装,该安装是在掘进机后面完成的,不影响掘进机的正常掘进作业,实现了掘进支护的同时进行,提升了掘进机的开机率,同时实现了将安装锚杆、延长电缆、维护掘进机等的同时平行作业[4],作业示意图如图3所示。根据实际应用表明采用巷道截割方式优化及平行作业后,将井下掘进效率提升27.5%以上,显著提升了井下巷道的掘进效率和质量。

图3 多工序平行作业示意图

3 结语

针对围岩稳定性差的缺陷,严重限制了煤矿井下巷道掘进效率提升的难题。对煤矿井下高速掘进技术进行了分析,采用仿真分析的方法确定了最佳顶锚杆支护排距,同时通过优化掘进机截割路径、实行多工序平行作业等综合手段实现了对井下掘进作业效率的有效提升,根据实际应用表明:

1) 当锚间距设置为1 000 mm时就有最佳的综合支护效果。根据在煤矿井下的实际应用可知,优化锚间距后,相同支护条件下的支护时间降低了17%,显著提升了煤矿井下的支护效率和安全性。

2) 新的“S”型截割路径情况下,掘进机截割时先从巷道的下侧开始截割作业,然后逐次向上,最后进行扩帮,实现了巷道掘进的一次成型,能够显著提升巷道成型质量和效率;

3) 采用巷道截割方式优化及平行作业后,能够将井下掘进效率提升27.5%以上,显著提升了井下巷道的掘进效率和质量。