CO等温变换工艺技术应用及问题对策

2020-07-16沈杲

沈 杲

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

阳煤集团太原化工新材料有限公司40万t/a合成氨为化工新材料产业园区主要配套项目,供下游装置氢气、氨的使用。合成氨项目建立初期采用的是航天粉煤气化炉、四段绝热CO变换工艺,并已进行了土建施工。鉴于等温变换工艺在高CO煤化工行业推广应用及其明显的强于绝热变换的诸多生产优势,于2014年在原有绝热变换基础上进行了技改,在最大程度上利用原绝热变换工艺条件、设备、土建基础的原则上改为等温变换工艺,采用湖南安淳高新技术有限公司研发的等温变换技术,系统的能耗、阻力、操作稳定性方面都得到了很大改善[1-2]。

1 工艺设计条件

上游工段航天气化装置产生的煤气干基量约16万m3,变换气满足下游40万t/a合成氨及35 000 m3/h氢气,操作弹性为35%~110%。变换工段出口CO体积分数(干基)不高于0.4%(见表1、表2)。

表1 变换工段入口气体成分

表2 变换工段出口气体成分

2 工艺技术流程

2.1 原绝热变换工艺流程

从气化来的3.718 MPa(G)、213 ℃的粗煤气,首先进入1#气液分离器,将粗煤气因热力损失而产生的冷凝液自分离器的底部排出,气相从分离器顶部排出并进入变换炉进料换热器,在变换炉进料换热器的出口管道上设置了水气比检测仪,检测进入1#变换炉的水汽比值。在此被来自1#变换炉的变换气加热至260 ℃后,先进入脱毒槽,将粗煤气中的杂质、灰尘等脱除,再进入1#变换炉,在炉内催化剂的作用下,粗煤气中的部分CO与H2O发生变换反应,并放出大量的反应热,反应温度控制在423 ℃,CO体积分数控制在28%(干基),从1#变换炉底部出来的变换气进入变换炉进料换热器,换热后的变换气进入1#中压废热锅炉,利用变换气的热量副产4.4 MPa(G)的中压饱和蒸汽。该中压饱和蒸汽与2#中压蒸汽发生器副产的中压饱和蒸汽汇合,作为变换系统补汽来源,剩余的蒸汽送3.82 MPa(G)饱和蒸汽管网。从1#中压废锅换热出来变换气与中压蒸汽混合提高水汽比,再进入冷凝液加热器换热至240 ℃并进入2#变换炉继续进一步变换反应,反应温度控制在373 ℃,出口CO体积分数控制在5%(干基)。从2#变换炉出来的变换气进入2#中压废热锅炉,利用变换气的热量副产4.4 MPa(G)的中压饱和蒸汽,经2#中压废锅换热的变换气先喷入中压锅炉给水和中压蒸汽提高水汽比,并调节变换气温度至220 ℃,再进入3#变换炉进行变换反应,反应温度控制在247 ℃,CO体积分数控制在1.0%(干基)左右,从3#变换炉出来的变换气进入1#低压废热锅炉,利用变换气的热量副产0.5 MPa(G)的低压饱和蒸汽,副产的低压饱和蒸汽送入界区外低压蒸汽管网。从1#低压废热锅炉出来的200 ℃变换气再进入4#变换炉,进行深度变换反应,CO体积分数控制在0.4%(干基)左右,后通过锅炉给水预热器、2#低压废锅、低压锅炉给水预热器、2#气液分离器、脱盐水预热器、3#气液分离器、变换气水冷器、4#气液分离器后送低温甲醇洗。

2.1.1 工艺流程简图(见图1)

图1 绝热变换工艺流程简图

2.1.2 工艺特点

1) 该工艺为维持变换反应平衡,设为四段式,并在每两段变换炉之间都要加设蒸汽发生器进行换热,维持热量平衡,因此工艺长、设备多,系统占地大,管线布置复杂,系统阻力大,设备费用高。

2) 操作中每段出口温度及气体成分都应严格控制,否则会出现超温现象,损坏催化剂,降低催化剂使用寿命,因此操作较为复杂,操作中超工艺指标的可能性增高。

3) 变换反应温度偏高,虽有部分较高品位副产蒸汽,但绝大部分蒸汽品质偏低,冷却水消耗多,热回收率低,操作费用高。

4) 为降低汽耗、维持温度平衡,设有喷水设施,因此会出现有水雾随变换气带入设备的现象,加快了设备的腐蚀。

2.2 技改后的等温变换工艺流程

2.2.1 主工艺流程

从气化工段来的3.718 MPa、213 ℃的粗煤气经1#气液分离器分离粗煤气中夹带的冷凝水,经变换炉进料换热器换热温度升至238 ℃后,与制氢装置中3.9 MPa、40 ℃的解析气混合,混合气温度236 ℃,含CO体积分数66.83%,进入两台并联的净化炉除去粗煤气中有毒气体及粉尘等,并发生部分绝热反应。温度上升至280 ℃左右,经变换炉进料换热器降温至260 ℃,并补加部分蒸汽,水汽比为1∶174,进入等温变换炉内反应温度280 ℃左右出炉,CO体积分数降至1.5%(干基),反应后变换气进入冷凝液加热器(253 ℃)、冷激汽化器(视情况补加部分蒸汽),温度降至约200 ℃后进入深度变换炉,反应后温度208 ℃,出口变换气CO体积分数降至≤0.4%(干基),进锅炉给水预热器(180 ℃)、低压蒸汽发生器、冷凝液预热器(166 ℃)、低压锅炉给水预热器,温度降至126 ℃进入2#气液分离器、脱盐水预热器,温度降至81 ℃后,进入3#气液分离器、变换气水冷器,降温至40 ℃,进入4#气液分离器,经喷水除氨并分离冷凝液后气相送往低温甲醇洗。

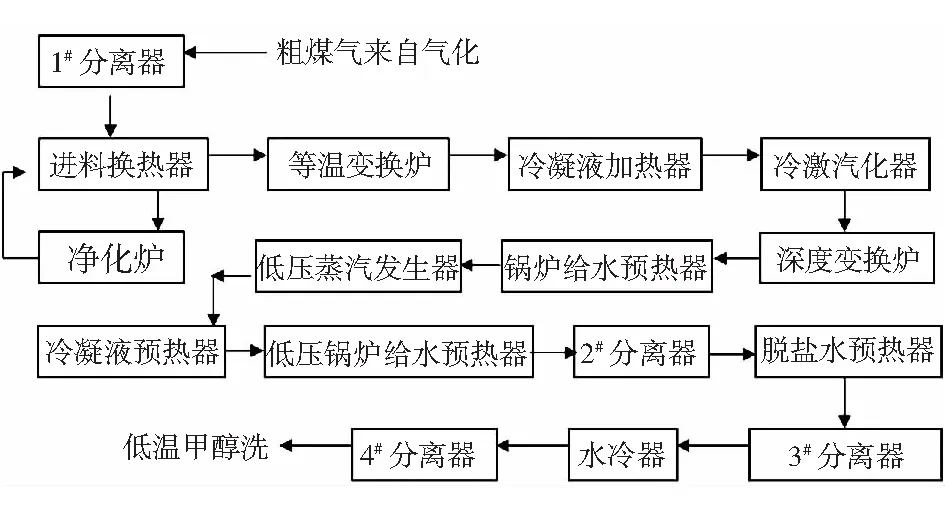

2.2.2 工艺流程简图(见图2)

图2 等温变换工艺流程简图

2.2.3 等温变换炉结构及流程

变换气流程:净化炉出口气体从等温变换炉底部两侧进入内外筒环隙,经环隙均匀分布进入催化剂床层,从圆周方向径向通过催化剂床层进入中心集气管,在集气管中自上而下由炉下部出等温变换炉。

水汽流程:炉内悬挂式双套管、汽室、水室与炉外高置汽包构成一个饱和水、饱和蒸汽的循环闭路,自汽包下来的水进入炉内上部水室,被均匀分配进入水室,并进入各内管,由上而下在管的底端折转到外管,在外管由下而上流动,吸收管外催化剂床层反应热,逐渐被汽化升到汽室到炉外汽包分离。

2.2.4 等温变换炉工艺简图(见图3)

图3 等温变换炉工艺简图

2.2.5 工艺特点

1) 水汽比热很大,所有反应热都能随即吸收,保证床层温度恒定,杜绝飞温现象,确保催化剂长周期高效运行。

2) 反应温度低,平衡温距大,反应推动力大,催化剂效率高,催化剂量少,生产能力大。

3) 操作简单,等温变换炉床层温度由汽包蒸汽压力控制,变换气一氧化碳由终变水汽比控制,操作简单方便。

4) 反应放出热全部产生中压蒸汽,热回收率高。

5) 等温变换炉催化剂床内布刺刀式沸腾水管,形如刺刀和刀鞘,为悬挂式(悬挂式双套水管),即只焊一端,另一端有自由伸缩空间。管子受热伸缩不受壳体限制,没有约束力,结构可靠。

6) 径向反应,阻力小。

7) 高径比大,单炉能力大,易大型化。

8) 反应温度低,汽气比小,除等温低温变换炉外,终端炉设为径向结构,系统阻力小。

9) 流程短,设备台数少,占地面积少。

10) 系统无喷水装置,进变换炉气体温度均高于露点,无水雾带入,免除设备腐蚀根源。

2.3 工艺改造前后对比

1) 工艺改造后出口气体成分仍与改造前相同;

2) 四段变换改为两段变换,去掉了一段变换炉,二段与三段变换炉合并,变换炉总数量由5台减少为2台,节约资金约200万元;

3) 催化剂总量由350 m3减少为260 m3,节约资金约450万元/批;

4) 副产送入3.8 MPa饱和蒸汽管网蒸汽量由22 t/h增大到42.9 t/h,增加收入约400万元/a;

5) 系统阻力由0.3 MPa降为0.2 MPa。

3 应用过程中问题对策

由绝热变换改为等温变换工艺后,装置共有36台设备,利用原绝热变换设备22台,改造5台,新增9台。

3.1 设计方面

1) 在等温变换装置工艺气入口加设氧含量在线检测。气化工艺采用的是粉煤纯氧气化工艺,为防止因气化工段操作故障导致煤气氧含量超标造成变换催化剂损坏,增加氧含量在线检测。

2) 净化炉床层温度设超温报警。净化炉是用绝热变换1#变换炉改造使用,起到粗煤气净化脱毒作用,同时,在净化炉底部装入5 m3催化剂进行变换反应,来保证等温变换炉入口煤气温度高于露点温度,加设超温报警可以起到提示报警作用。

3) 净化炉入口前加中压氮气(5.0 MPa)管道。因为净化炉底部装有5 m3催化剂进行变换反应,可防止在接气初期由于流速低发生超温现象。

4) 冷凝液缓冲罐增加中压锅炉给水(6.3 MPa)管线。在投料开车初期,系统没有冷凝液产生,中压锅炉给水用来保证冷凝液系统充水,防止冷凝液预热器和冷凝液加热器发生干烧现象。

5) 低于露点温度的主物料管道使用304 L材质,露点以上使用15 CrMo材质。

6) 4#气液分离器内件塔板由原3层改为6层泡罩,更好地保证变换装置出口氨含量不超标。

3.2 设备方面

1) 部分大口径管道法兰密封垫由“八角垫”改为“椭圆型”垫。主工艺气管线法兰密封采用的是“八角垫”刚性密封,最大口径DN800。由于相关法兰密封面、“八角垫”加工质量精度缺陷,以及生产运行过程中热涨冷缩影响,导致密封面消漏难度很大。

2) 4台较大直径换热器:变换炉进料换热器(直径2 m)、冷凝液加热器(直径1.8 m)、锅炉给水预热器(1.6 m)、低压蒸汽发生器(2 m),由于多次开停车,冷热交替导致换热器封头法兰泄漏,修复难度大,采取了焊接封堵消漏。

3) 等温变换炉防冻保温。等温变换炉体积大(Φ4 600 mm×26 086 mm),内部结构复杂,为保证安装质量,采用了内件、壳体分体到现场组对,组对完成后进行了水压试验。等温变换炉换热管采用的悬挂式双套水管结构,管开口在上部管板内,下部是封闭端。水压试验结束后双套水管换热管内部充满水,无法排放。在当时安装完成后时间为冬季12月,为确保设备安全,利用催化剂升温硫化方法为等温变换炉防冻保温,温度上、下限为85℃和20℃,约每隔10 d开一次电加热器升温。

4) 等温变换炉内漏处理。在等温变换装置投料试车后3个月,合成氨系统按计划停车消除投料试车中存在的缺陷。当停车后发现等温变换炉上部汽包液位出现不正常的快速下降,通过测试判断为等温变换炉内部水管发生泄漏,且泄漏量已影响到等温变换炉不能正常升温,于是对等温变换炉进行了拆割维修。

由于等温变换炉直径达4 600 mm,设计之初考虑制造成本和加工技术难度,炉体采用焊接式,未采用法兰式封闭。检修过程采用切割炉体上部封头焊缝打开等温变换炉,此处炉体壁厚有100 mm,打开炉体后发现内部换热器管板处和上部降水管连接处开裂,初步判断发生漏水部位。为了进一步排除催化剂区换热管是否存在泄漏问题,将上管板切割开,通过打压注水的方式判断,通过检验判断漏水的部位只有降水管与上管板焊缝处。为了有效避免因热应力导致降水管焊接部位此问题再次发生,在炉内降水管部位增加膨胀节用以消除。

此次等温变换检修用时近50 d,开创了大体积等温变换炉检修先河,同时为大体积等温变换炉设计及检修积累了丰富经验。

3.3 催化剂选用、装填及硫化

3.3.1 催化剂选用及装填

来自前工段气化装置煤气为高水气比、高CO浓度,变换催化剂选用耐硫宽温钴钼催化剂。

1) 净化炉选用的是直径3 mm~5 mm、长度5 mm~6 mm的圆柱形耐硫催化剂,为有效防止催化剂装填过程及生产运行过程中发生催化剂泄漏到净化炉底部堵塞出口气管道,将催化剂底部丝网10目(2.54 mm)沿炉壁上翻700 mm高度(催化剂装填高度),生产运行几年中未发生催化剂泄漏。

2) 等温变换炉在催化剂装填部位布满换热管,换热管外壁间距约25 mm~32 mm,催化剂装填时人和工具无法进入,只能依靠催化剂自身重力流送到内部。按照固体流动性考虑圆球型催化剂更好,但等温变换炉催化剂筐上分布着直径2 mm的通气孔,为避免圆形催化剂颗粒堵塞催化剂筐上通气孔,催化剂选用了直径3 mm~5 mm、长度5 mm~6 mm的圆柱形耐硫催化剂。

为了保证等温变换炉催化剂装填质量和密实度,装填采用分区定量装填法,即:将催化剂装填孔管板分为6个扇形区,每个扇形区之间用高度200 mm隔板隔开,催化剂装填时按对称区域先后装填等量催化剂,每次装填催化剂量控制在约2 m3。

3.3.2 催化剂硫化

考虑到工期时间及开车成本控制,催化剂硫化未采用传统的在线硫化方式,即通过气化炉开车送来的煤气进行硫化。此次催化剂硫化采用的是外购氢气方法进行硫化,分为三个部分:净化炉部分、等温变换炉部分、深度变换炉部分,分别硫化。

硫化完成用时半个月,用掉氢气7车(约150 m3),二硫化碳25 t,达到预期目标。

4 结语

随着煤化工行业的发展,气流床粉煤纯氧煤气化工艺的应用,生产装置能力的大型化,给等温变换工艺提供了很好的发展空间,等温变换工艺在高水汽比、高CO浓度气化煤气中运行可靠稳定,也表现出了很好的优势,值得推广。在等温变换工艺应用过程中我们要利用其在实际生产过程中的便利性,还要充分考虑大型化后在设备制造、连接部位密封、设备检修等方面产生的影响和不足,来保证等温变换工艺在煤化工中安全、稳定、长周期运行。