2500t/d生产线分级燃烧+SNCR脱硝改造优化

2020-07-16徐基军徐州中联水泥有限公司江苏徐州221100

徐基军(徐州中联水泥有限公司,江苏 徐州 221100)

1 改造背景

山东泉兴水泥2500t/d生产线由天津朴诚设计院设计,2004年投产,实际产能2800~3000t/d。改造前脱硝采取SNCR脱硝,2008年氨水消耗量平均约0.8m³/h,脱硝效率较低;大量氨逃逸导致后续设备腐蚀严重同时带来能耗和成本的上升。基于以上原因,我公司借鉴同行业改造的技术结合本公司实际情况自行设计分级燃烧改造+SNCR优化并取得良好效果。

2 采取的主要措施

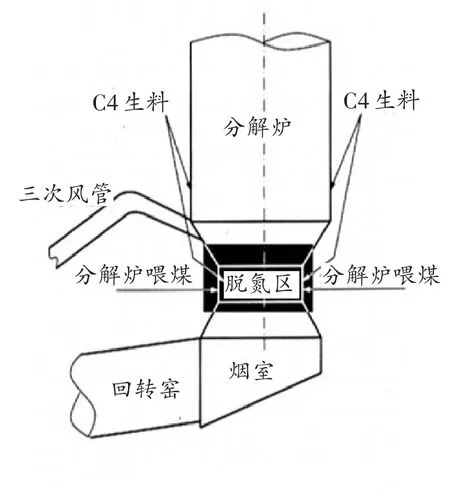

2.1 在分解炉底部建立还原区

在分解炉锥部空间建立还原区(见图1),将原分解炉用煤均匀分布到该区域内,使其缺氧燃烧以便产生CO、CH4、H2、HCN和固定碳等还原剂。这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N2等无污染的惰性气体。此外,分解炉中的煤粉在缺氧条件下燃烧,也抑制了自身燃料型NOx产生,从而实现水泥生产过程的NOx减排。

图1 低氨分级燃烧示意图

为此,将窑尾喷煤管在原有位置下移4m,同时由以前两点喷煤改为三点喷煤,煤粉通过分解炉燃烧器切圆方式喷入还原剂产生区;由于此分解炉容较小(约420m³),考虑到不影响系统产能和能耗,将三次风成倾斜角度上抬1m,确保NOx在还原区内大约有0.5s的反应时间。同时将C4下料管引一路进入还原区,抑制煤粉在富氧情况下高温燃烧而导致结皮。改造后测得喷煤管上部1m处CO浓度约200000~30 000×10-6,分解炉顶部 CO浓度约 2 500~30000×10-6左右,还原区的建立基本符合设计要求。

2.2 优化SNCR脱硝效率

根据氨水和氮氧化物反应的条件结合水泥工艺自身的特点和形成区域浓度的高低精准布枪,减少氨逃逸,提高脱硝效率。

(1)采用高效喷枪,改变喷枪位置。改造前喷枪位置在分解炉中部和上部,此部位温度窗口基本满足850~1100℃,但是由于粉尘浓度较大,影响脱硝效率。基于此原因,通过对C5旋风筒进行NOx浓度和反应温度测量,在C5出口和其它部位精准定位布枪,保证脱硝温度的同时,延长反应时间和降低粉尘浓度。同时针对C5不同部位风速大小对喷枪射程、雾化效果以及角度进行设计,确保较强的穿透力,覆盖整个脱硝区域,提高脱硝效率。

(2)对C3撒料板改造,杜绝塌料对脱硝效率影响。改造前现场检查发现C3撒料板位置有塌料现象;此处塌料会导致物料直接进入C5旋风筒,其C5出口喷枪位置温度也会下降,严重时会远低于850℃脱硝窗口温度,塌料的粉尘也会增加氨逃逸影响此处脱硝效率。故此,对撒料箱采用可调式撒料板,在生产运行过程中根据系统工况进行在线调整。

2.3 强化工艺管理提高脱硝效率

(1)杜绝系统漏风,提高脱硝效率。系统漏风严重时会导致分解炉底还原区建立失败,故此,在改造过程中对窑尾密封进行优化,杜绝漏风对还原区的影响;同时对C5翻板阀进行技改,确保锁风效果,减少系统内漏风对C5脱硝喷枪影响。

(2)强化中控操作,建立合理的控制还原区和燃烧区。在调试过程中根据系统变化合理控制窑、炉用风比例,使得在不影响窑系统煅烧的前提后适当控制窑尾氧含量。同时根据工艺状况分解炉出口ψ(CO)≤0.1%,为C5出口SNCR脱硝创造条件。

(4)对窑尾烟室进行改造直径由原来的1.8m缩小到1.7m,提高截面风速,杜绝分解炉塌料。

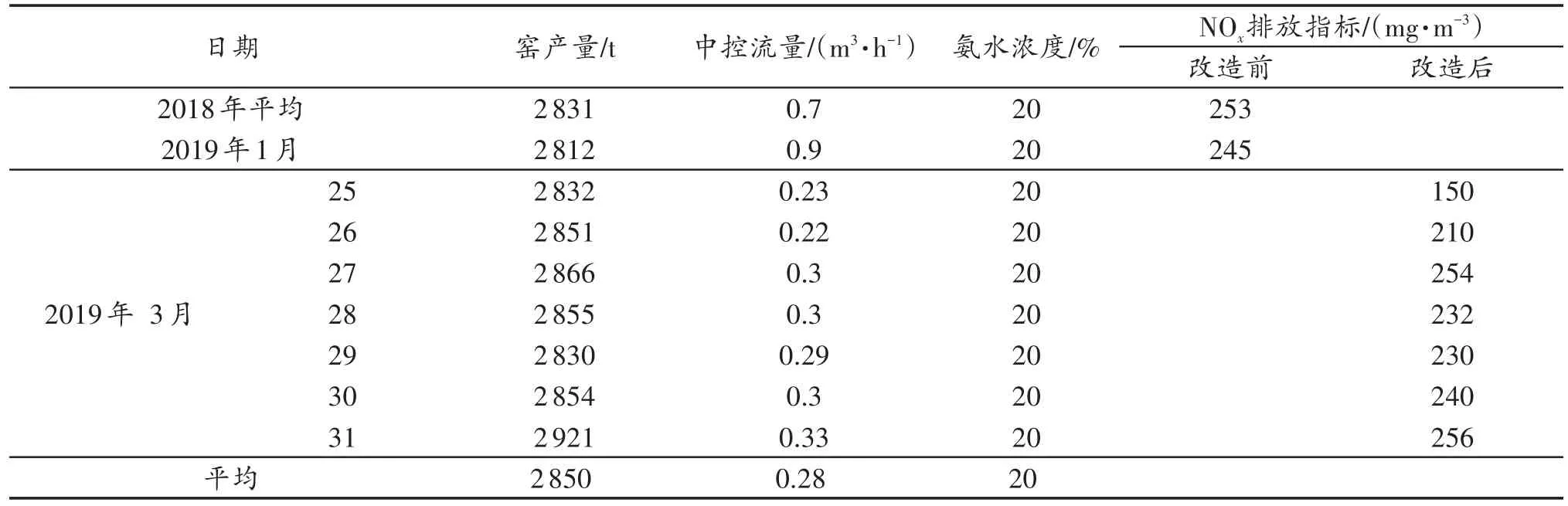

通过以上改造后在氮氧化物排放浓度不变的前提下,氨水用量由原来的0.8m³/h下降到0.3m³/h左右,氨水节约0.5m³/h,见表1。

3 结论

通过此次在分解炉底部建立还原区改造分解燃烧改造和SNCR系统优化,在熟料产量、质量以及煤耗不影响的前提下脱硝效率达到50%以上,年节约成本约200万元,基本达到预期设计目标。

表1 改造前后氮氧化物排放浓度