不同储液率大型储油罐的地震动响应

2020-07-15颉鸿翼

颉鸿翼

(兰州理工大学土木工程学院,甘肃 兰州 730050)

1 概述

地震是一种重大的自然灾害,具有毁灭性和突发性的显著特点,严重危及人民生命和财产的安全。而地震中储油罐的损伤,不仅会造成土壤的污染,也可能会引发火灾等重大次生灾害。因此,作为国家战略物资储备的重要组成部分,提高储油罐的抗震能力,保障储油罐的安全对于保障灾后重建油料供应具有重要作用,并具有重大战略意义。

现阶段,国内外众多学者对于储液罐进行了大量的研究,许峰[1]通过LS-DYNA研究了储液罐结构的模态,并对不同储液高度及爆破荷载作用下的罐壁质点振速和应力的分布特点进行了研究。程选生等[2]针对混凝土矩形贮液结构的动力响应规律及隔减震控制方法进行了大量的研究,研究显示隔震能够减少储液结构的动力响应,减少储液结构的损伤,但不能有效的减少液体的晃动波高。刘帅[3]提出一种在隔震储罐中增设黏滞质量阻尼器被动控制方法,并对储罐晃动响应被动控制方法的效果进行验证,结果表明该被动控制方法能够有效降低储液罐上部液体的晃动响应。高小波[4]进行了考虑桩土作用的储液罐模拟地震振动台试验,研究加速度沿土体高度方向的变化规律,结构体系的放大效应以及长短周期地震波对储液晃动波高的影响。本文基于国内外已有研究成果,针对定西地区某圆柱型储油罐的动力灾变性能进行相关研究,获取不同类型地震动作用下储油罐的动力响应,获取油罐的壁板位移响应和液体晃动状态特性。

2 地震动记录选取

动力时程分析中,目前国内外的选波方法大体上可分为三类,即基于场地地震信息、基于结构动力特性,以及考虑最不利设计地震动的方法。基于场地地震信息的选波方法是依据地震危险性分析的结果,设定场地的地震信息(如震级、震中距等),选取当地或类似条件场地历史上发生过的实际地震记录,这类方法具有普遍性且能够较真实地反映结构所在场地特性和地震环境,在挑选出符合条件的地震动后再按一定方法进行地震动调整。第二类方法在选波过程中考虑了结构自身的动力特性,以设计反应谱作为目标谱进行匹配选波,因此进行时程分析时可使结构响应的离散性大大减小,但是由于无法反映场地真实的地震危险性,适合当地或类似场地的地震记录数量较少时采用。第三类方法主要针对特别重要或高频地震危险区的结构,需要选取那些能使结构的地震反应最大或结构在地震下的性态最不利的地震动[5]。

地震动记录的随机性会对结构的动力响应产生重要的影响,本文选取较为常用的Elcentro地震动记录,分析储油罐结构在不同贮液率工况下的结构响应,从而获取结构的动力响应。

3 大型储油罐抗震性能分析

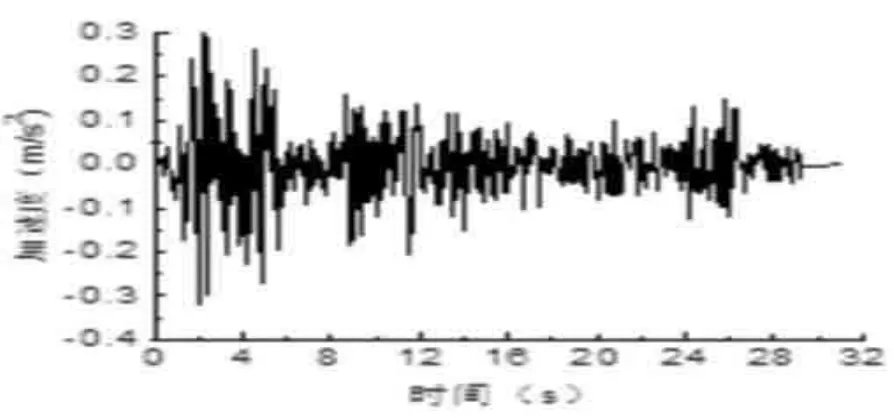

为了更好地分析储油罐结构在地震动作用下的动力响应结果,研究不同储油率的储油罐结构的动力响应,建立0%,50%,100%储油率的储油罐模型,沿着X轴方向输入Elcentro地震动记录,分析在设防、多遇和罕遇地震动作用下储油罐的壁板位移响应、液动压力、液体晃动波高等。Elcentro地震动记录曲线如图1所示。

图1 Elcentro地震动记录曲线

3.1 0%储液率工况下储液罐壁板动力响应

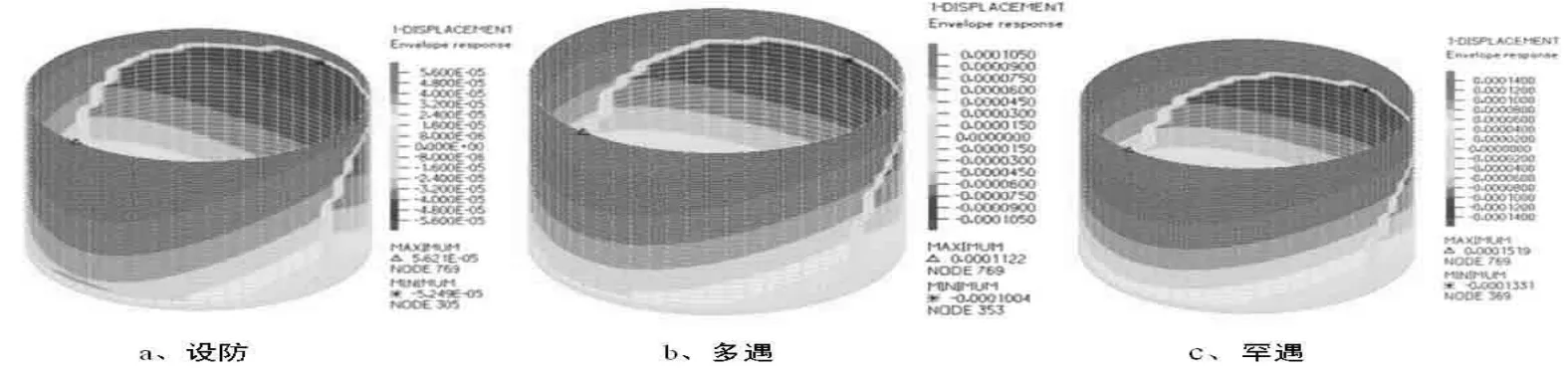

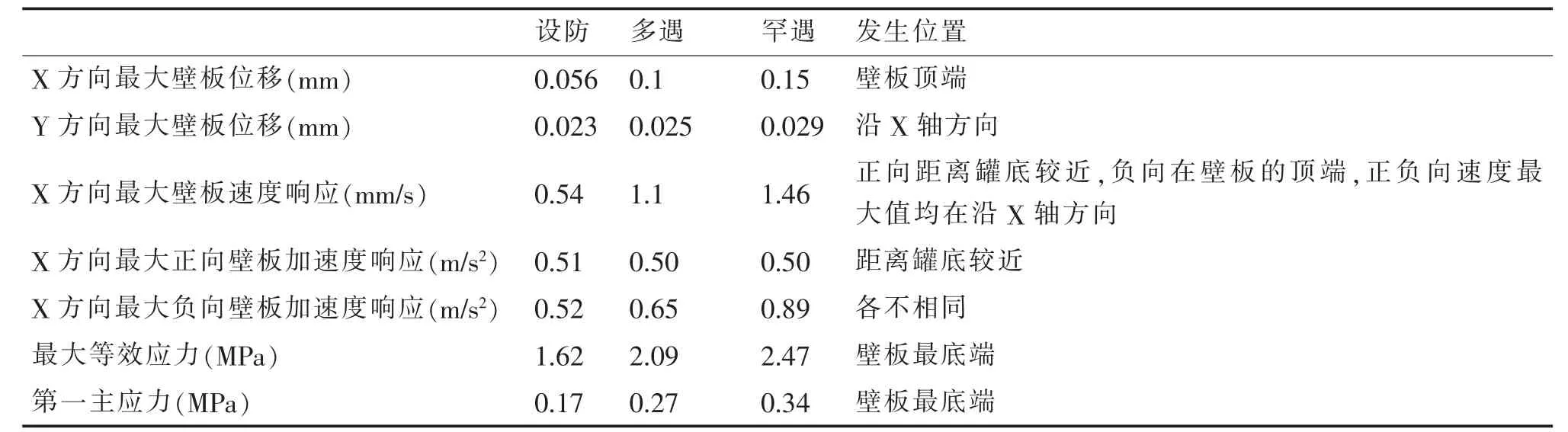

建立0%储液率的储油罐结构有限元分析模型,沿着X方向输入经过调幅的Elcentro地震动记录,分析结构的动力响应,获得储油罐罐壁结构壁板最大位移响应如图2所示,并获得储油罐罐壁结构壁板最大位移响应、速度响应、加速度响应、等效应力变化等见表1。

由图2可知,不同加速度作用下最大壁板位移发生位置均发生在壁板顶端,且不同加速度作用下壁板的最大位移响应包络图变化均一样,即在不同峰值加速度作用下,储油罐的X方向壁板响应均一致,仅最大反应峰值有所不同。

由表1可知,储油罐结构在0%储液率状态不同峰值加速度下,其壁板最大位移、速度均出现在壁板顶端,结构的壁板最大等效应力出现在壁板的最底端。且在不同峰值加速度作用下壁板应力远小于钢材的弹性应力,即在0%储液率情况下的储油罐尚处于弹性工作状态。

图2 储油罐壁板X方向位移响应

表1 0%储液率工况下储液罐壁板动力响应

表2 50%储液率工况下储液罐壁板动力响应

3.2 50%储液率工况下储液罐壁板动力响应

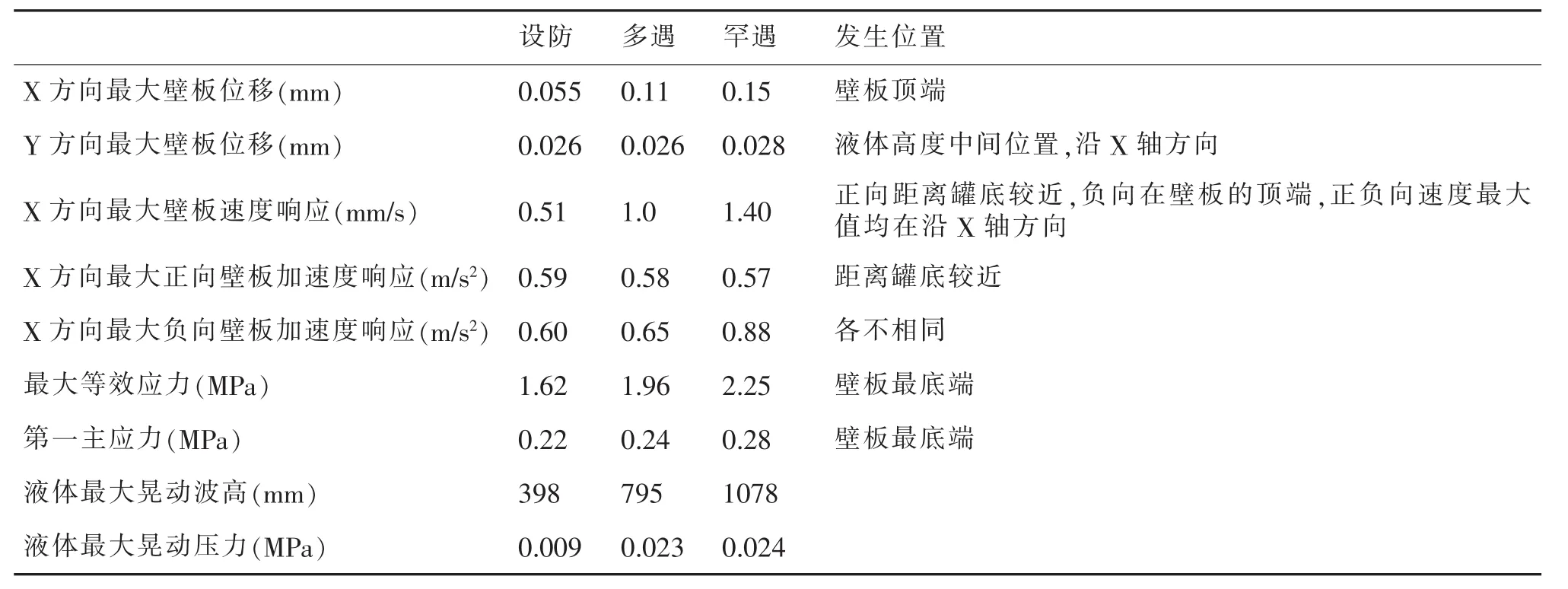

建立50%储液率的储油罐结构有限元分析模型,沿着X方向输入经过调幅的Elcentro地震动记录,获得储油罐罐壁结构壁板最大位移响应、速度响应、加速度响应及等效应力变化见表2。

由表2可知,储油罐结构在50%储液率状态不同峰值加速度作用下,其壁板最大位移、速度、加速度均与0%储液率工况下的结构壁板响应接近,但其最大加速度发生位置与0%储液率工况稍有不同。50%储液率时,设防地震作用下液体晃动最大波高为0.4m,液体最大动压力为0.009MPa,不存在液体泄漏的问题;罕遇地震作用下液体晃动最大波高为1.1m,液体最大动压力为0.024MPa,液体有可能泄露。

1.2.3 100%储液率工况下储液罐壁板动力响应

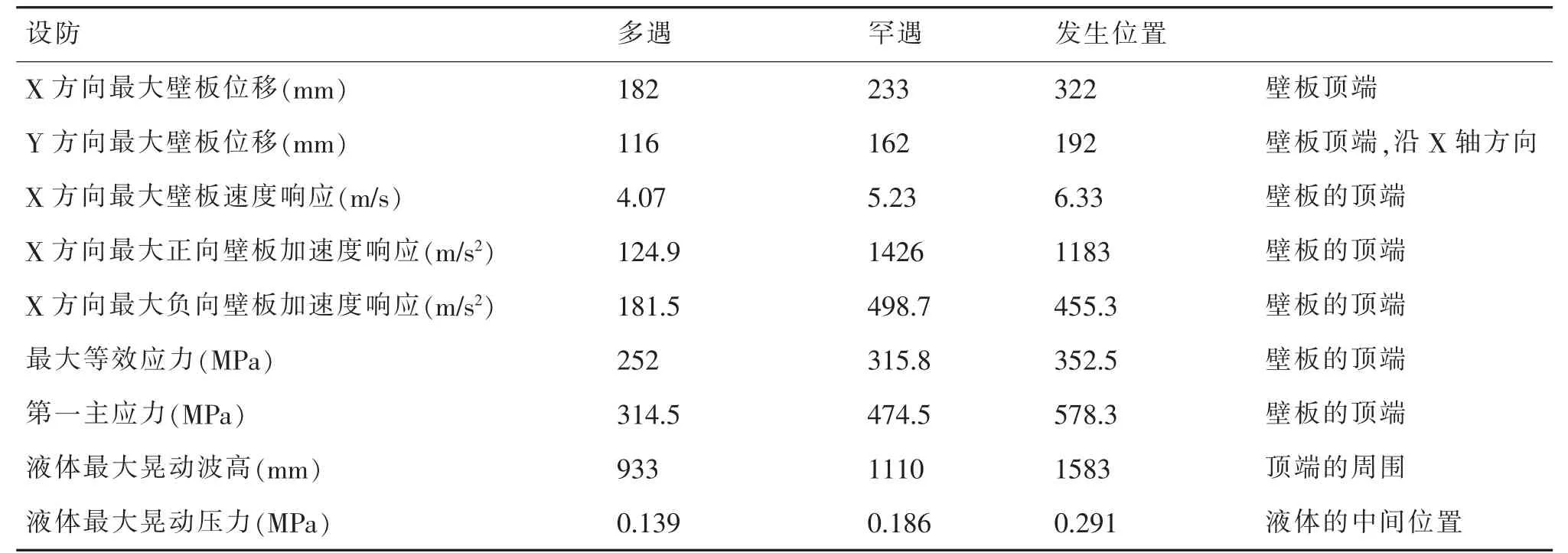

建立100%储液率的储油罐结构有限元分析模型,获得储油罐罐壁结构壁板最大位移响应、速度响应、加速度响应及等效应力变化见表3。

表3 100%储液率工况下储液罐壁板动力响应

由表3可知,储油罐结构在100%储液率状态不同峰值加速度作用下,其壁板最大位移、速度、加速度均较0%和50%储液率工况下的结构壁板响应大,最大响应均发生在壁板顶端,但100%储液率工况下的储液罐壁板的加速度响应放大较多。100%储液率时,设防地震作用下液体晃动最大波高为0.933m,液体最大动压力为0.139MPa,在不设置浮顶时存在液体泄漏的问题;罕遇地震作用下液体晃动最大波高为1.58m,液体最大动压力为0.291MPa。

4 结论

对比不同储液率工况下储油罐结构在不同加速度峰值作用下的动力响应,得到以下结论:

1)结构的壁板位移、壁板速度、壁板加速度等均随着加速度峰值的增大而增大;液动压力等均随着储液率的增大有所增大。

2)随着储液率的增大,储液罐的等效应力、壁板的速度、加速度等均有所增大,等效应力位置也有所变化。

3)随着储液率的增大,储存液体的晃动波高逐渐增大,液体动压力也有所增大,最大动压力的位置也随着储液率的不同而有所变化。

4)在设防地震动作用下,储油罐结构的变形及液体晃动波高能够满足规范要求。对于9度罕遇情况,储油罐的动力响应较大,液体晃动波高较大,有可能发生泄露。