低温甲醇洗系统基于风险的检验

2020-07-15李志峰李涌泉曹怀远

李志峰,肖 晖,李涌泉,曹怀远

(1.中国特种设备检测研究院,北京 100013;2.河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

低温甲醇洗系统是煤气化装置的后续工段,它的主要作用是将煤气化装置中反应生成的合成气中的H2S、COS、CO2等酸性气体利用低温甲醇吸收,得到CO和H2混合净化合成气,供下一工段使用。该过程是物理吸收过程,甲醇的使用温度在-70 ℃~-30 ℃,吸收了杂质的富甲醇通过升温解吸、再生,得到贫甲醇,同时得到H2S 酸性气体。H2S 在甲醇中溶解度最大,解吸难度较大。一般采用外来热源加热富甲醇到沸腾,用精馏的方法使得H2S 彻底解吸出来。加热介质用量越大,甲醇再生越彻底。

某煤化工企业低温甲醇洗系统于2013 年11 月投用,运行平稳,计划于2017 年12 月实施首次定期检验。此系统工艺流程简单,损伤机理单一,但若依据现行检验规则对其中的承压设备进行常规检验,因涉及到保冷拆装、停车时低温甲醇很难退料、容器开罐可能导致连多硫酸应力腐蚀开裂等工艺处理和腐蚀问题,造成检验配合难度大、检验时间长、检修费用高等定期检验实施难点,可以采用基于风险的检验(RBI)技术来解决这些问题。

RBI 技术整个流程包括评估、制定检验策略、实施检验、再评估、制定下一个检修时间点的降风险措施,检验方式可以采用在线检验和停车外部检验结合的方式,对低温段无损伤机理的设备可采用抽检的原则,降低设备检验数量。RBI 在我国炼油化工装置已经有很多的应用案例[1-3],在煤化工装置中也有成功的应用案例[4-5]。采用此方法可以缩短检验时间,降低检修费用,提高煤化工企业的市场竞争力。该煤化工企业低温甲醇洗系统按照RBI 技术流程进行了风险计算和分析,针对低温甲醇洗系统运行特点,制定了检验策略,并于2017 年7 月系统停机时实施检验和再评估,计算了下次计划停机检验时间点设备的风险情况,对保证系统运行具有重要意义。

1 风险计算和分析

该系统涉及到风险评估范围的有46 台压力容器和308 条工业管道,其中容器划分为117 个单元、管道划分为308 个单元,共425 个单元。

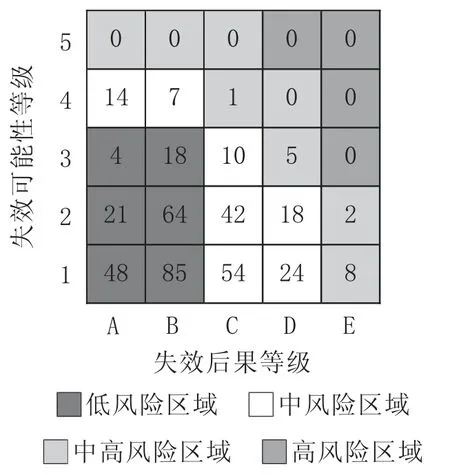

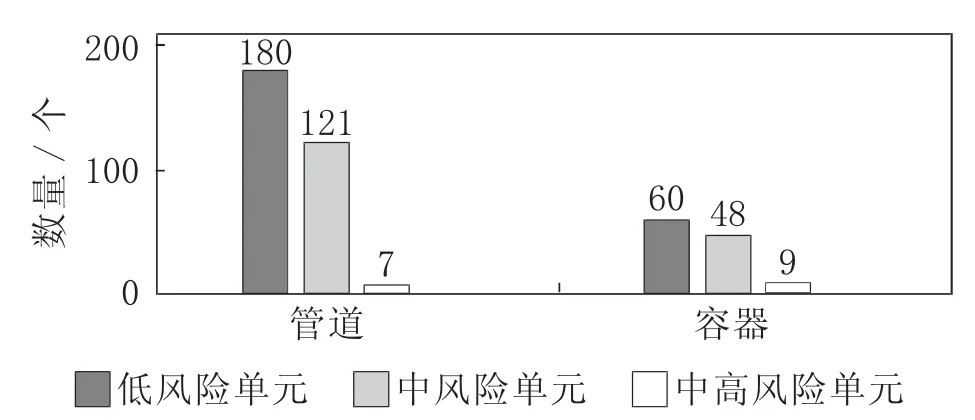

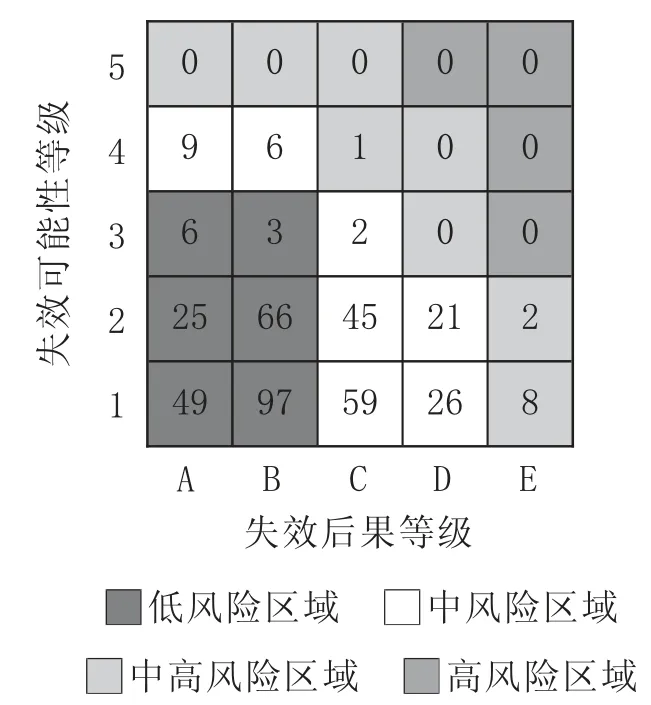

此次评估的主要目的是在2017 年12 月该系统停车时应用RBI 检验策略[6]对其实施基于风险的检验。经过计算[7],得到2017 年12 月28 日低温甲醇洗系统安全风险矩阵图见图1(失效后果等级从A~E 依次增高;失效可能性等级从1~5 依次增高),系统风险分布图见图2。

图1 2017 年12 月28 日低温甲醇洗系统安全风险矩阵图

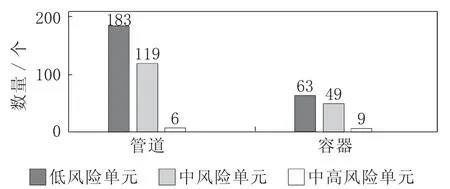

图2 2017 年12 月28 日低温甲醇洗系统风险分布图

在低温甲醇洗系统中,洗涤塔、CO2解吸塔、H2S 浓缩塔、热再生塔、氮气汽提塔是关键设备,因此有必要对这些设备的风险水平进行详细的分析和描述,为给出合理的降风险建议提供指导。

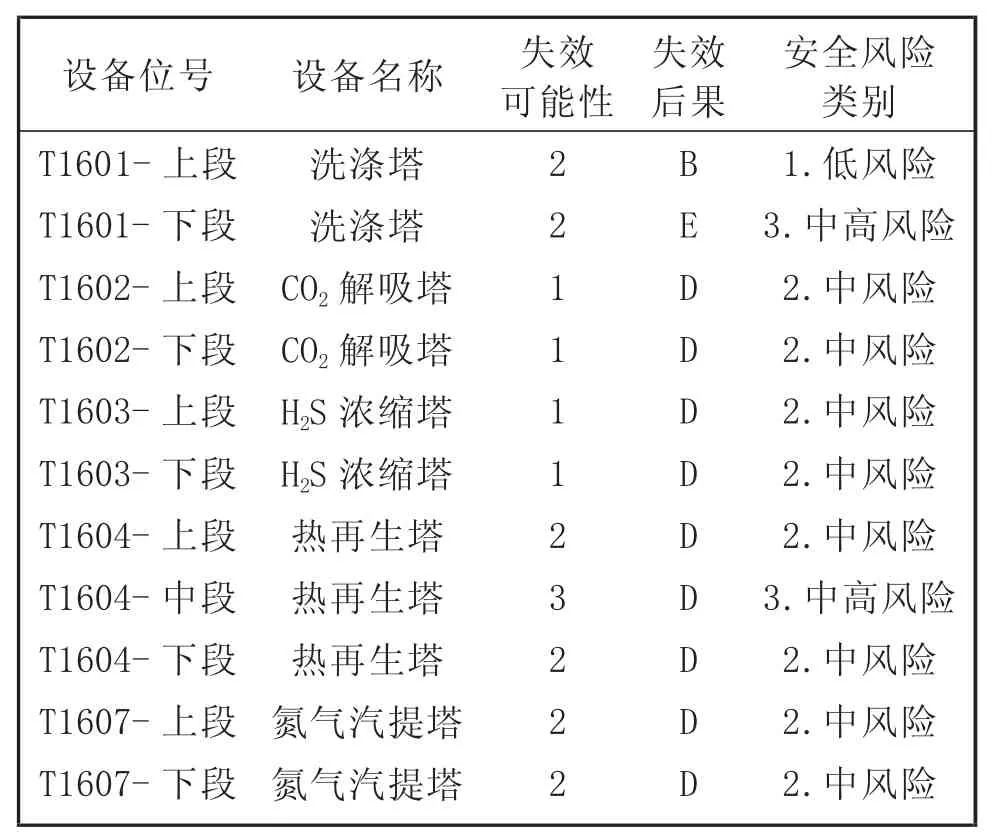

对于2017 年12 月28 日的评估时间点,统计得到低温甲醇洗系统中关键设备风险情况见表1。

洗涤塔 T1601 上段介质为 CO2、H2、H2S、CO 等,失效后果为B,下段主要介质为甲醇,失效后果等级较高,为E;因其最高操作温度为-61.35 ℃,在这种低温状态下,RBI 计算其失效可能性较低,为2;所以上段的风险水平为低风险,下段的风险水平为中高风险。CO2解吸塔 T1602、H2S 浓缩塔 T1603 的情况类似于T1601,因为介质易燃易爆、有毒有害,失效后果等级较高,因为工作温度都在0 ℃之下,失效可能性较低,综合分析,这两个塔的安全风险等级为中风险。热再生塔T1604 根据结构分为3 个评估单元,塔上段和下段的安全风险水平都为中风险,中段的安全风险水平为中高风险;热再生塔内介质同样是易燃易爆的甲醇和有毒有害的酸性气,所以失效后果等级都很高,为D;热再生塔内介质还有H2S 和CO2,塔中部还存在液态水,在这种酸性环境中,会发生钢材的腐蚀和硫化物应力腐蚀开裂,失效可能性为3,其他部位的失效可能性较低,为2。氮气汽提塔T1607 的介质易燃易爆、有毒有害,失效后果等级较高,为D;但其介质中没有水,所以其失效可能性较低,为2;整体的安全风险等级为中风险。

表1 低温甲醇洗系统关键设备风险情况统计

其他重要设备使用温度都在0 ℃以下,没有减薄、应力腐蚀开裂、外部损伤等损伤机理,失效可能性都比较低。

2 检验策略

因低温甲醇洗系统运行状况的特殊性(一般大部分容器和管道都处于低温状态),系统内低温设备几乎没有减薄或应力腐蚀开裂机理,因此检验的重点在甲醇再生阶段的设备和管道。此次检验的时机选择在停车阶段,所以选用常规的检验方法,检验比例低于常规定期检验比例;如果选择在线检验,则需要考虑电磁超声、脉冲涡流、声发射等在线检验方法。

对于有保冷层的容器筒体和接管,如果没有腐蚀减薄机理,考虑到拆除后再恢复很难保证保冷效果,可能会产生新的层下低温露点腐蚀,检验时由检验人员结合现场情况确定是否进行壁厚测定和表面探伤。系统内部分含H2S 等有害介质的设备,如果在停车过程开人孔检查,空气进入后,会与内部的H2S、CO2结合,造成设备开裂和壁厚减薄,所以对部分内部可能存在应力腐蚀开裂的设备采用外部超声检测(UT)的方法检测,例如热再生塔 T1604、H2S 馏分氨冷器E1613- 管程、H2S馏分换热器E1614- 管程、甲醇 / 水分离塔再沸器E1615- 管程、甲醇/ 水分离塔进料换热器E1616-管程等。

在停车阶段系统低温段进行内部低温甲醇循环,容器和管道的温度处于0 ℃以下,一般的检测手段在此情况下无法实施,而在这种工况下,设备的腐蚀或应力腐蚀开裂并没有相应的机理,所以这部分设备若风险在可接受水平线之下的,可以直接延期使用,但最长时限不能超过我国相应法规的规定。在检验策略中,对整个系统42 台压力容器和150 条工业管道进行基于风险的检验。

3 检验结果和验证

3.1 容器检验结果

该系统在2017 年7 月提前停机检验,停机时保守采用2017 年12 月的RBI 策略对设备实施基于风险的检验。

停机检验压力容器42 台,其中有2 台设备在无损检测过程中发现裂纹,具体是:(1) 甲醇闪蒸罐T1607- 下段经磁粉检测(MT)发现,筒体A1 焊缝有一处长8 mm 的表面裂纹;(2) 热再生塔再沸器E1611-管程经MT 检测,发现下封头与筒体连接环缝B2 北向东30 °有一处长8 mm 的表面裂纹,作打磨消除处理。壁厚测定发现部分容器的腐蚀速率较快,具体有:(1)热再生塔T1604-下段,公称壁厚26 mm,实测最小壁厚24 mm,按使用时间4 a 计算,腐蚀速率为0.5 mm/a;(2)原料气分离罐V1601- 下段,公称壁厚60 mm,实测最小壁厚59.3 mm,按使用时间4 a 计算,腐蚀速率为0.175 mm/a;(3)废水冷却器 E1620- 管程,公称壁厚8 mm,实测最小壁厚7.3 mm,按使用时间4 a 计算,腐蚀速率为 0.175 mm/a;(4)氨闪蒸罐 V1902,公称壁厚22 mm,实测最小壁厚21.4 mm,按使用时间4 a 计算,腐蚀速率为0.15 mm/a。

3.2 管道检验结果

此次停机检验工业管道150 个单元,其中发现规格有误的管道9 条。现场壁厚测定发现减薄量较大的管道有:(1)排污甲醇管道MD-16091,弯头和直管段名义壁厚5.6 mm,最小测厚值3.0 mm,测厚点分布区域显示此处减薄属于均匀减薄,各部位的测厚值相差不大;(2)甲醇管道 ME-16085,弯头名义壁厚 6 mm,最小测厚值5.1 mm,整个弯头壁厚值均匀。依据此次测厚值计算出来的腐蚀速率中>0.15 mm/a 的管道有22 条,这些管道的介质分别为排污甲醇、甲醇、火炬气、工艺气体、液氨和气氨,从工艺角度分析,这些管道中的部分管道(如甲醇和排污甲醇线)并不存在湿H2S 和碳酸的腐蚀性环境,但是在此次检验过程中测得的壁厚值比较小,不排除是因为在管道安装时使用了壁厚较薄规格的管道,或是所采购管道的壁厚负偏差较大。这些管道在此次再评估过程中仍然会采用实测腐蚀速率计算其失效可能性,并提出在线降风险策略,使用单位也应该关注此部分管道,在下一周期通过在线测厚找出可能存在的因安装和管道规格选用问题造成此次计算腐蚀速率增大的管道,为下次基于风险的检验提供准确的数据。

3.3 检验结果验证

检验工作完成后,对容器和管道的损伤机理、腐蚀减薄等情况进行了验证。

3.3.1 损伤机理验证

内部腐蚀减薄:容器的测厚结果显示较正常;管道的测厚结果中需要关注火炬气线,火炬气管道NF-16016 和NF-16017 的腐蚀速率为0.2 mm/a,可能发生酸性水腐蚀。涉及到液氨和气氨的管线也需要关注,需要检查外来液氨的介质成分并抽样化验。

外部腐蚀减薄:保温、保冷完好,现场并未发现外部腐蚀痕迹,但部分阀门由于外部无保冷,存在外部腐蚀的可能,其连接的法兰和管道也可能发生外部腐蚀;地下污甲醇罐连接管道无保温,在低温污甲醇进罐时,管道外部会结霜,这种情况也可能造成外部腐蚀。

3.3.2 腐蚀减薄验证

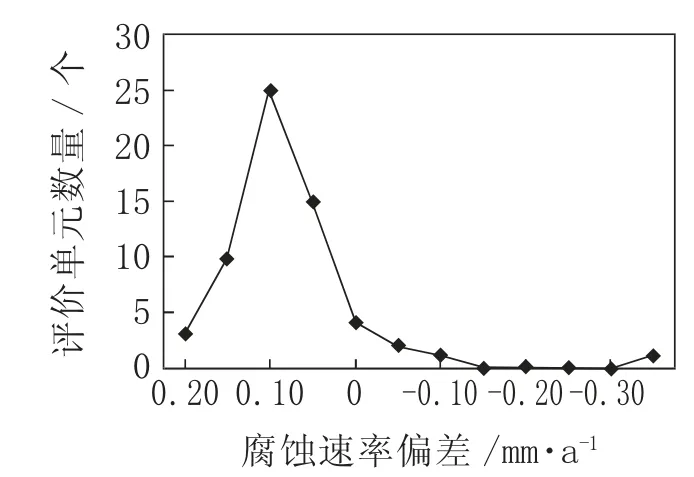

首次评估的单元数共425 个,容器和管道的腐蚀速率偏差分布图分别见图3、图4。

图3 容器腐蚀速率偏差分布图

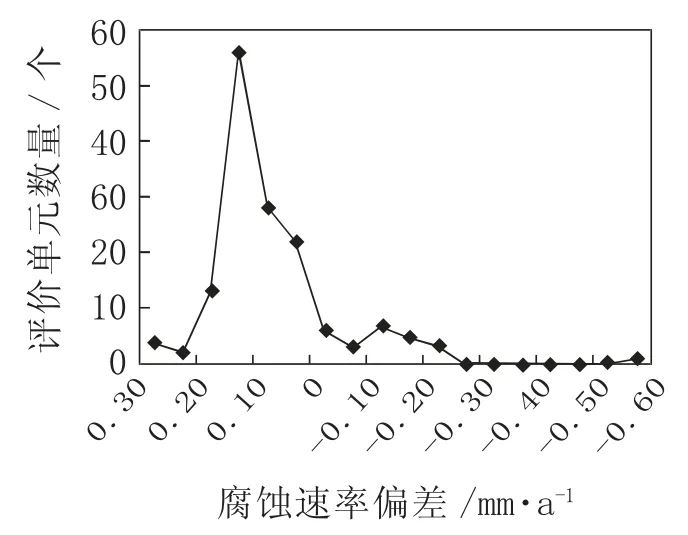

图4 管道腐蚀速率偏差分布图

由图3、图4 可知:(1)大部分容器腐蚀速率偏差在0~0.2 mm/a,大部分管道腐蚀速率偏差为-0.05 mm/a~0.2 mm/a。压力容器和管道RBI 预测腐蚀速率和实测腐蚀速率的偏差大多数都在0~0.1 mm/a,说明在腐蚀速率方面,大部分预测值和实测值吻合良好。(2)多数设备和管道的RBI 预测腐蚀速率高于实测推算值。(3)RBI 预测腐蚀减薄的主导损伤机理是内部腐蚀减薄(包括均匀腐蚀减薄和局部腐蚀减薄)。从此次检验情况来看,在存在相关腐蚀机理的腐蚀回路中,设备和管道均存在不同程度的均匀腐蚀减薄或局部腐蚀减薄,表明RBI 预测的腐蚀减薄机理是存在的。

4 风险再评估

现场检验得到的数据经过验证后,选取可靠的数据纳入再评估需要的数据中,重新计算整个系统的风险,2017 年7 月25 日系统实施检验后的安全风险矩阵图见图5、风险分布图见图6。通过对比首次评估得到的2017 年12 月的设备风险情况(图 1、图 2)可以看出,检验后设备的风险水平是下降的,这也证明了通过有针对性的检验可以降低设备的风险水平。

图5 2017 年7 月25 日系统实施检验后的安全风险矩阵图

图6 2017 年7 月25 日系统实施检验后的风险分布图

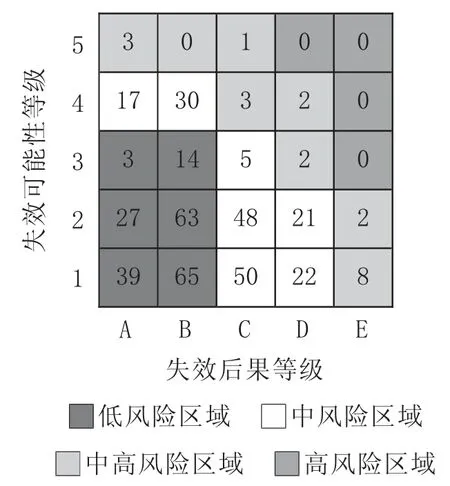

同时,在再评估过程中也计算了系统下次计划停机检验时间点(2021 年7 月25 日)设备的风险水平,结果见图7、图 8。

图7 2021 年7 月25 日系统安全风险矩阵图

图8 2021 年7 月25 日系统的风险分布图

对比两个时间点的风险可以看出,系统的风险随着时间的推移而增加,2021 年系统的风险水平要大于2017 年的水平,但系统没有高风险单元,整体风险水平偏低,从RBI 的角度可以继续运行至2021 年7月25 日,不过系统内少部分中高风险和失效可能性>3的单元需要设备管理人员加强关注,按照策略实施降风险措施,必要时对其更换,保证系统的安全运行。

根据此次检验情况和风险分析结果,制定了低温甲醇洗系统的降风险措施,企业在实施降风险措施后,利用所测得的数据计算腐蚀速率;如果计算腐蚀速率大于等于此次检验实测腐蚀速率,使用单位应采用合于使用评价的方法计算设备的剩余寿命,以便及时更换。

5 结 语

低温甲醇洗系统由于其特殊的工况,低温部分设备没有损伤机理,且设备外部的绝热材料大部分采用的是保冷材料,拆装代价较大,工期较长。该企业通过实施基于风险的检验,调整了检验比例,降低了检验和配合检验的工作量;通过分析现场检验结果,进行再评估,调整此次停机检修时间点和未实施检验的设备的检验周期,将此部分风险水平较低的设备的检验周期调整至下次停机检修时间点。利用此方法可以缩短检验时间,节约企业的检修费用。