环保节能措施在福建三钢5 号高炉大修中的应用实践

2020-07-15赵奇强陈培荣

赵奇强, 郭 帅, 陈培荣

(1.中冶华天南京工程技术有限公司, 江苏 南京 210019;2.福建三钢闽光股份有限公司,福建 三明 365000)

福建三钢闽光股份有限公司(全文简称福建三钢)5 号1 250 m3高炉于2007 年9 月18 日建成投产,此高炉是由中冶华天工程技术有限公司于2006年设计,2018 年8 月1 日停炉进行大修,高炉第一代炉役寿命近11 年,期间共产生铁1.28×107 t,实现了高炉的高产与长寿。但该高炉生产中也受到一些不利因素的困扰,如因生产中有害元素偏高,特别是锌负荷过高及炉底煤气泄漏,造成炉体上涨;热风管系长期在1 200 ℃以上的高温运行,导致局部耐火材料损坏、壳体温度偏高等问题。加之高炉于2006 年开始设计,一些工艺及装备已经落后,为了保证安全生产和加强5 号高炉以后的环保节能工作,福建三钢于2018 年8 月对5 号炉进行了环保节能改造,大修保持了原有炉容不变,增加的环保节能措施主要有:采用软水密闭循环冷却系统、增设炉顶均排压煤气回收、增设炉顶受料斗除尘设施、和增设重力除尘器干雾抑尘和。改造后的高炉于2018 年11 月19 日投产,目前运行效果良好。

1 环保节能改造内容

1.1 炉顶料罐均排压煤气回收设施

高炉采用无料钟串罐炉顶设备,其料罐有效容积为30 m3,受料斗的矿焦料每次进入料罐前,料罐都要进行一次排压操作,使料罐内的高压煤气排出,以便于受料斗的矿焦料能顺利放入。在第一代炉役中,料罐排压操作排放的高炉煤气通过炉顶消音器直接向高空排放,高炉粗煤气中含有较多的粉尘,长期排放对周围环境造成一定的污染。为了解决这一问题,加强环保,第二代炉役增设了料罐均排压煤气及煤气灰回收系统(流程见图1),该系统采用了两路完全相同的均排压煤气放散、回收及均压设计,生产时两路同时工作,但每一路设计都具备另一路检修时的正常工作能力。料罐排压时,高炉煤气经过旋风除尘器进行初级除尘后进入布袋除尘器进行二次除尘,之后的净煤气经调压接入净煤气管网,料罐排压压力至10 kPa 时停止煤气回收,剩余少量煤气通过消音器直接排放。料罐均压时,高压净煤气经过旋风除尘器,将放散时收集的煤气灰带回料罐。

图1 均排压煤气回收流程图

该系统目前运行良好,现高炉炉顶煤气压力0.22 MPa,每小时均排压12 次,每次均压时间8 s,放散时间4 s,排压终止压力0.01 MPa,料罐排压煤气回收率约为80%,年减排即回收煤气量约为8.4×106m3,年减排即回收煤气灰112 t。该系统投入后煤气回收量可观,减排显著,对环保做出了贡献。

1.2 炉顶受料斗除尘

高炉采用料车上料方式,主卷扬拉动料车通过斜桥向炉顶受料斗卸料,因炉顶受料斗为开放式,料车倾倒矿焦料时与受料斗有2~5 m 的高差,所以存在有很大的扬尘。与料罐煤气放散相似,两者均处于50 m 以上高空,扬尘扩散区域较大,对环境造成一定的污染。为了解决扬尘污染问题,本次大修利用现有高炉平台增设了受料斗干法布袋除尘,干法除尘器及其电机布置在▽22 m 风口屋面平台之上,除尘器过滤面积800 m2,采用离心风机,其功率为132 kW,风量为4.4×104m3/h,根据三钢生产检测,受料斗向料罐装料时,料罐内的高炉煤气会排至受料斗内,为了防止吸入该部分煤气,除尘器烟囱顶标高在炉顶布料器平台以上。该除尘设施投入运行后,受料斗卸料处扬尘污染环境的问题得到了很好地解决。

1.3 重力除尘器增设干雾抑尘

福建三钢5 号高炉第一代炉役重力除尘器内的煤气灰通过加湿卸灰机加湿后再通过卸灰管直接向敞斗拉灰车排放,卸灰时灰尘较大,如遇风灰尘飞扬范围更大,因该区域离主控楼等人员密集区域较近,该问题急需解决。

第二代炉役在重力除尘器部位增加了干雾抑尘设施,主要是利用干雾喷雾器产生的10 μm 以下的微细水雾颗粒,使粉尘颗粒相互粘结、聚结增大,并在自身重力作用下沉降。由于水跟其他亲水性物质接触,表面张力越大,越难以相互吸附,所以水雾对直径大于自身的灰尘颗粒具有较高效率的吸附性,如果水雾颗粒直径大于粉尘颗粒,那么粉尘仅随水雾颗粒周围气流而运动,水雾颗粒和粉尘颗粒吸附效率低下,达不到抑尘作用;如果水雾颗粒与粉尘颗粒大小接近,粉尘颗粒随气流运动时就会与水雾颗粒碰撞、接触而粘结一起,水雾颗粒越小,聚结机率则越大。为提高抑尘效率,重力除尘器采用了微米级干雾抑尘系统,该系统由微米级干雾机、空压机、储气罐、喷雾箱、高压水泵、蓄水箱及水气连接管线、和控制信号线组成,主电机功率37 kW,加湿机处理量100 t/h,可通过自动和手动方式(手动控制方式具备就地机盘控制和远程手动控制功能)实现启动喷雾、停止喷雾、清洗过滤等功能,并且能在系统程控面板上准确显示启动喷雾、停止喷雾、过滤器堵塞、气压低、水压低等设备运行状态信号。干雾抑尘设备投用后抑尘率≥90%,物料湿度增加质量比≤0.05%,该区域环境得到显著改善。

1.4 高炉冷却水系统

福建三钢5 号高炉第一代炉役采用了开路工业净环水冷却系统,开路工业水的水质要求没有软水及除盐水严格,使用中水的硬度会增大,而且在与空气接触过程中存在污染和损耗,硬度增加会使水管结垢,水中微生物会滋生菌藻和泥垢沉积等,这些将大大降低冷却水与水管间的热交换,降低冷却效率。

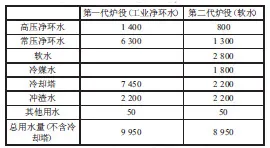

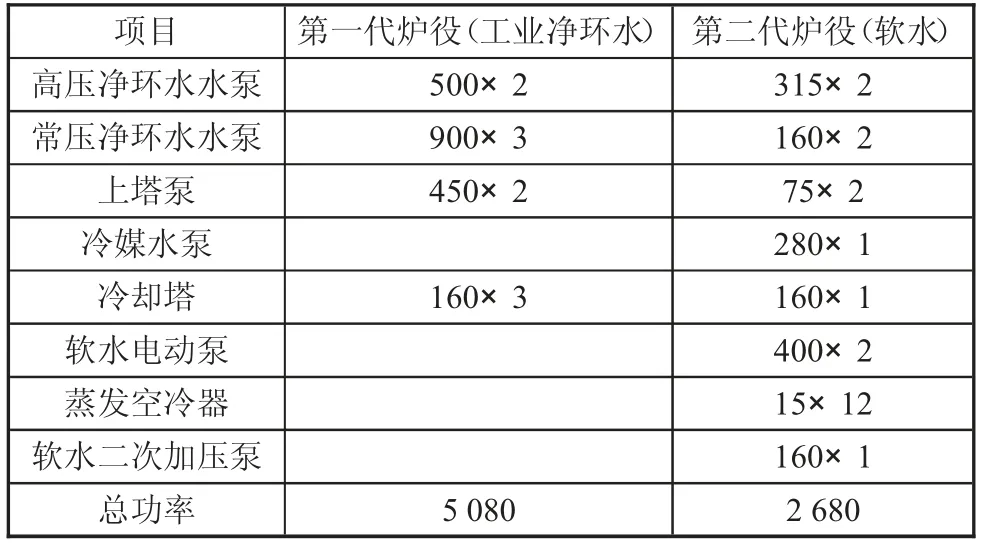

高炉第二代炉役采用了联合软水密闭循环冷却方式,其显著特点是可提高冷却效率和节能,提高冷却效率是因为软水水质较好,不容易结垢,热交换效率高,整个系统可以通过顶部膨胀罐的氮气提高系统压力,以此提高冷却水的潜热度。节能主要是因软水密闭循环系统用水量较工业净环水少,软水泵电机功率比工业净环水泵低。福建三钢5 号高炉第一、二代炉役冷却水消耗见表1,两代炉役水泵房内日常运行设备功率对比表见表2。

表1 两代炉役水量对比表 t/h

表2 两代炉役日常运行设备功率对比表 kW

由表1 和表2 两代炉役对比表可见,采用联合软水密闭循环水系统后,高炉总用水量每小时减少1000 t,运行设备总功率减少2 400 kW,其节能效果显著。

2 结论

福建三钢5 号高炉第二代炉役大修内容除了升级落后的工艺外,重点加强了环保和节能措施。采用了料罐均排压煤气回收、炉顶受料斗除尘和重力除尘器区域干雾抑尘等环保措施;使用了联合软水密闭循环和均排压煤气及煤气灰回收等节能技术。高炉改造后整体工艺水平提高,各处扬尘点得到抑制,年回收煤气量增加8.4×106m3(单价约0.08 元),年收煤气增加灰112 t(单价约319 元),软水年节约电能2 016×104kWh(单价约0.57 元),直接经济效益增加1 220 万元。