莱钢型钢2×265 m2 烧结混匀料配料系统工艺技术的优化与改进

2020-07-15王伟刚刘亚军

王伟刚, 刘亚军

(山东钢铁集团莱芜分公司型钢炼铁厂, 山东 济南 271104)

山东钢铁集团莱芜分公司(全文简称莱钢)银山型钢炼铁厂于2004 年7 月建成投产,265 混匀料配料系统承担着为2 台265 m2烧结机、2 座1 880 m3高炉配制混匀料的任务。原设计265 混匀料配料系统供1 台265 m2烧结机混匀料,现在要同时供应2台265 m2烧结机,其混匀料日产量/日需求量=1:1,生产能力偏低,造成265 配料线生产压力大、无检修时间、拼设备等,如此情况随时可能因混匀料供不上料而造成烧结机、高炉待料停产。随着高炉烧结的提产,旧的配料系统工艺流程已无法满足生产的需要,需对混匀料配料系统工艺技术进行优化与改进。

1 混匀料配料系统生产工艺技术缺陷分析

1.1 主要工艺技术缺陷

265 混匀料系统生产工艺流程:一次料场存放各种不同的矿粉→一次取料机→HY1 皮带→HY2皮带→混匀配料矿槽→配料室10 台Φ2 m 定量圆盘给料机→混匀堆料机→混匀料料场

1)混匀料配料系统上料线能力为800 t/h,且为单线设备,2 台一次取料机需轮流取料,设备利用率低,生产效率低。

2)配料室10 个配料矿槽容积为200 m3/个,储存料的能力偏低。

3)配料室10 台Φ2 m 定量圆盘给料机设计生产能力为200 t/(h·个),但因设备老化、出料口变形等因素影响,生产能力变小,电子皮带秤称量精度下降。

4)配料线生产能力800 t/h,生产能力偏低。

5)除尘灰在料场平铺,影响混匀料成分的稳定性,且不符合环保要求。

1.2 主要生产技术指标

1)混匀料产量日产15 000 t,偏低。

2)TFe 中值±0.5 和SiO2中值±0.3 平均合格率85%,单堆合格率有时达不到要求。

2 优化与改进措施

2.1 优化与改进思路

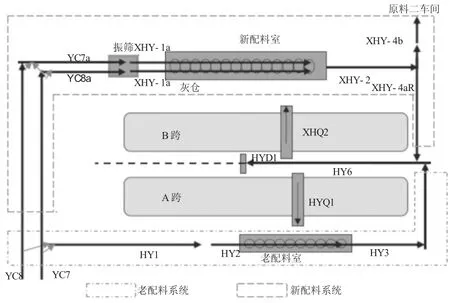

通过对配料系统工艺流程优化,配料矿槽存储能力提升,配料室配料能力提升,除尘灰仓的应用,上料线双料线双小车打料工艺优化,混匀堆料机和HY6 胶带机与新配料系统能力匹配提升,增加新系统向两个混匀料场配料生产的补充功能;直线振动筛的应用;干雾抑尘技术的应用,从而达到混匀料产能和环保双提升的目标,如图1 所示。

图1 新旧配料系统工艺图

2.2 新建配料室的工艺技术优化

2.2.1 配料矿槽存储能力提升

占用混匀料场C 跨作为配料系统优化的位置。在混匀料场C 跨西端新建一套混匀配料槽,设有14个大槽,每个大槽容积约500 m3,可有效容纳矿料800 t/仓。仓体分为上下两部分,之间采用软连接,下部对称位置装有两部振动电机,在物料下料不畅时振打辅助下料。仓顶按照工艺要求盖有间隔为18 cm的篦子,仓体内壁采用微晶衬板,仓内装有雷达料位计,可通过电脑时时监控仓内物料情况,为装料提供了可靠依据。

2.2.2 配料室配料能力的提升

混匀料配料采用带式定量给料装置,装置主要由带式给料机、配料皮带秤和配料仪表装置等组成。给料机采用变频调速,皮带秤不变频。控制系统根据皮带秤数据与事先设定的给料量进行对比,实时调整给料机带速,使各种物料按照要求进行定量配料。其中1-4 号仓带式给料机给料能力为20~200 t/h,主要配制配比小于10%的料种,5-14 号仓带式给料机给料能力为50~500 t/h,主要配制配比大于10%的料种。各仓物料由带式定量给料装置按照要求进行定量配料,物料汇入下方一配料皮带,皮带带宽1 200 mm,带速v=2 m/s,转运能力Q=1 200 t/h。即配料能力提升至1 200 t/h,且带式定量给料装置较之圆盘给料装置下料更加均匀、稳定,提高了混匀料配料准确率。

2.1.3 除尘灰仓的应用

除尘灰一直是各厂难于解决的问题,大部分返回原料场作为铺底料进行处理,随着环保压力的增大,此种工艺已不再适合,新建灰仓的应用正好能解决。与混匀配料槽相邻,新建5 个全密封除尘灰用小槽,每个小槽容积约250 m3,槽上设粉尘接收装置,罐车通过配料室灰仓外铺设的输灰管道利压缩空气作为卸车动力,将除尘灰卸入灰仓。灰仓出口处设有卸灰阀和螺旋给料机,放灰同时开启加水装置,使除尘灰加湿后均匀的参与配料。

2.3 新旧配料系统能力匹配优化升级

2.3.1 上料线双料线双小车打料工艺优化

改造265 一次料场输出的YC7、YC8 取料胶带机,将其头部向北延长至混匀料场C 跨西端,增加转运站并行与2 台振筛、新建混匀配料槽上胶带机相通,胶带机转运能力800 t/h。通过两台移动卸矿车向新建混匀配料槽供料,卸料车作业时需定位卸料,采用安全滑触线供电,并采用行程开关定位。小车选仓打料由原来人工现场操作转变为电脑远程操作。

2.3.2 混匀堆料机和HY6 胶带机与新配料系统能力匹配提升

混匀堆料机和HY6 胶带机在原有设备基础上更换皮带驱动系统,将其转运能力由800 t/h 提升至1 200 t/h,带宽带速不变。堆料机大车行走驱动装置由双驱改为四驱,更换堆料机行走变频,彻底解决堆料机“飞车”故障,堆料机平均速度由原来9.6 m/min提高到15.3 m/min,布料层数由原来每堆220 层提高到352 层,大大提高了混匀料的混匀效果。

2.3.3 新系统向两个混匀料场配料生产的补充功能

新配料系统与老系统连接的皮带为可逆皮带,逆向运转时可往原料一车间混匀料场输送物料,正向运转时可往原料二车间混匀料场输送物料,实现了新系统向两个混匀料场配料生产的补充功能。

2.4 直线振动筛的应用

物料中存在很多的大块杂物,极有可能对下一工序产生影响,因此在物料进入配料室矿槽仓之前,加装两套直线振动筛。直线振动筛利用振动电机激振作为振动源,使物料在筛网上被抛起,同时向前从规格为120 mm×200 mm 的“II”型棒条筛作直线运动,筛下物作为正常物料进入下一道工序,大块杂物等筛上物经旁通从出口排出,定期进行清理。

2.5 干雾抑尘技术的应用

为保证新配料系统运行过程中无扬尘,达到环保要求,在配料系统中设置两套干雾抑尘装置,安装于各转运站,用于新建各转运站胶带机转运点处的抑尘。干雾抑尘装置主要由干雾抑尘机、末端雾化系统、小型空压机、增压泵、配电箱、自动反冲洗过滤器以及水、电、气连接管线和自动控制系统、电伴热保温系统等组成。喷雾抑尘装置利用压缩空气与水混合产生的微水雾颗粒,对胶带机转运作业时悬浮在空气中的粉尘进行有效吸附,使粉尘凝聚并在自身重力作用下沉降,从而达到抑尘目的。

3 应用效果

1)配料系统工艺技术优化后,两台一次取料机实现上料线采用双料线双小车打料,上料能力由原来800 t/h 提升至1 600 t/h,混匀堆料机和HY6 胶带机,转运能力由800 t/h 提升至1 200 t/h 混匀料配料生产能力由15 000 t/d 提升至18 000 t/d。

2)配料系统工艺技术优化与改进后,所生产的混匀料单堆SiO2±0.3 合格率基本达到计划要求,且平均合格率由85.21%提升至86.37%。

3)直线振动筛的应用,混匀料中的大块杂物明显减少,降低对下道工序的影响。

4)干雾抑尘技术的应用,使配料系统沿线扬尘得到有效抑制,保证了现场环境的整洁,达到了环保要求。

4 结语

通过对混匀料配料系统工艺技术的优化与改进,使配料系统日产混匀料能力由15 000 t 提高到了18 000 t,配料能力提高了20%,解决了混匀料配料紧张的问题,为下一步配料系统日常检修提供了时间,同时为烧结提产创造了前提条件,配料系统沿线扬尘得到有效抑制。实现了混匀料环保、生产双提升的目标。