80 t 电炉生产线冶炼系统信息化平台的设计

2020-07-15王永昌

王永昌

(太原重工股份有限公司, 山西 太原 030024)

太原重工股份有限公司(全文简称太重)冶炼系统现有电炉2 台、精炼炉5 台及配套的加料、真空浇注系统,在生产过程中,产品工艺、生产计划、配料、冶炼、真空、浇注等各环节均为独立操作,相互之间的联系基本依靠人工及联系单等进行联络,并未形成统一的、可集中控制的信息化管理系统,容易造成各环节之间产生误差、滞后,直接影响到产品质量、成本控制。为彻底解决公司冶炼系统的困扰与问题,提升太重整体生产运营管控水平,急需建立完整的冶炼系统信息化平台。

1 系统设计思路及功能架构

1.1 指导思想

此次冶炼系统设计与改造主要针对80 t 电炉生产线,生产线主要设备包括1 台80 t 电炉和2 台120 t LF+VD 精炼炉具。通过MES 系统建设,实现炼钢生产计划、质量管理、成本管理、物流管理、设备管理、能源管理等全方位的数字化管理,实现以下游加工板块和外部市场为导向的、面向内部精益管理的产销质一体化的精益生产管控模式。通过对一级基础自动化系统的改造,实现MES、二级系统所需数据的提取及过程的管控,同时利用二级系统工艺模型的计算,带动一级主要设备的自动化运行,实现生产控制过程的协调联动。

1.2 总体功能构架

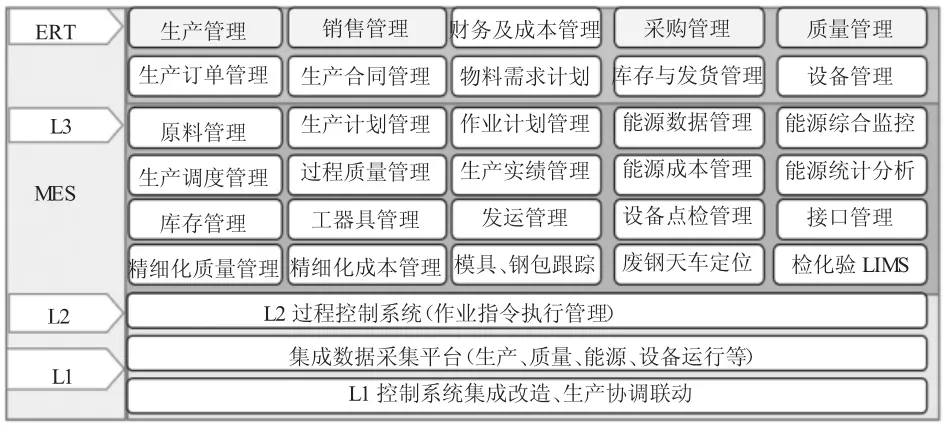

冶炼系统信息化项目建设包括:ERP 系统、MES系统(生产管理系统)、二级过程控制管理系统以及一级基础自动化系统的改造。涵盖的工艺流程范围主要是80 t 电炉生产线,自废钢原料库开始,到电炉冶炼,精炼炉,VD 炉,VOD 炉,VC 炉,浇注等工序,系统总体功能构架如图1 所示。

图1 系统总体功能构架图

ERP 系统的功能主要有财务管理、销售管理、生产管理、质量管理、采购管理、设备管理、主数据及编码管理。其中以ERP 的主数据管理为主,ERP 与MES 的功能分担原则是尽量通过ERP 的标准功能实现管理功能,根据业务职能划分,具体功能分担略有调整。

MES 功能除包括常规的原料管理、生产计划管理、质量管理、作业计划管理、生产实绩管理、库存管理、生产调度管理、发运管理、工器具管理、接口管理等功能,还包括精细化质量管理、精细化成本管理、模具标识及跟踪功能。同时包括能源管理、设备点检管理和智能检化验系统LIMS。

二级过程控制管理系统主要是实现二级模型计算和作业指令执行管理,承接MES 的作业指令,模型计算并向PLC 下达指令。

一级基础自动化系统包含集成的数据采集平台,PLC 系统集成改造,包括自动化系统全面升级和关键计量设备改造,熔炼、精炼手动/半自动/全自动化控制等,实现生产控制层面的协调联动。

2 各系统功能及分担

根据信息化系统的业务功能区分,冶炼信息化系统各子系统功能及分担如图2 所示。

图2 ERP 系统功能及分担示意图

2.1 ERP 系统功能

ERP 系统是太重管理层的主系统,它以财务为核心,集成了销售、生产、质量、采购和设备管理,以销售为龙头,通过质量设计实现产销转换、公司级生产计划和生产订单管理。通过物料需求计划生成采购计划并负责采购业务管理。质量管理主要负责质量主数据管理和质量判定结果的管理及质量成本分析。成本管理负责定义成本中心BOM 和成本差异的分析。设备管理负责资产、运维和检修的管理。

2.2 MES 系统功能

MES 系统根据ERP 的生产订单,负责炼钢计划排产、作业指令、生产实绩、生产过程动态管理等。质量管理方面,MES 具有产品标准、工艺路径、制造规范和检验标准的录入和界面维护,与ERP 共享映像质量主数据,同时执行分品种的废钢配料制度、工艺质量控制措施、质量判定流程、LIMS 功能以及质量控制点的采集等功能。成本管理方面,负责工序成本中心计量数据的收集和管理。采购管理方面,负责进场物流以及炼钢库存管理、生产发料等,与ERP 采购管理集成。炼钢厂能源管理实现能源数据展示、报表生成、能源成本管理等功能。设备管理方面,实现大型工器具管理和设备点检管理、设备状态监控等功能。

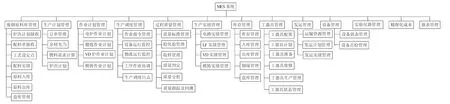

2.2.1 MES 系统功能架构

建立MES 系统的目标是要实现管理和生产控制的衔接,实现质量可控,满足交期的产品。为实现这样的目的,必须有可行的生产计划,质量控制计划,并实时进行监督执行,整个系统功能结构规划如图3 所示。

2.2.2 MES 系统运行架构

MES 系统是一个闭环系统,其重点在于生产计划制定、动态调度和质量跟踪。系统通过获取订单的信息,根据订单需求信息及产品质量标准制定生产过程标准,并下发检化验系统,制定检化验计划。生产计划根据订单信息和质量标准,工艺标准,设备产能信息及余材信息,制定冶炼的组炉计划,并根据工艺约束信息,顺排生产计划,计算交货期,如果交货期不满足,则进行重新排产,如果交货期严重超期,则通知销售,对交货期进行重新核定,直到所有生产计划都满足交货期为止。然后作业计划,并将作业计划交动态调度进行调整,进行仿真,看能否满足生产实绩运行情况。动态仿真结束后,将作业计划交给二级进行执行。在二级执行过程中,收取二级实绩执行的结果、设备状态和物流信息,利用这些信息对作业计划进行实时更新核对。根据作业计划制定检化验计划,按照检化验的计划在工段作业过程中进行质量检验,并反馈质量检验结果。作业计划制定完成之后,除了提交给二级,还需要提交给原料管理,原料管理根据作业计划制定采购计划,并根据二级制定配料计划执行配料。各工序按照作业计划进行生产管理,等浇铸结束后,钢锭入库,跟踪钢锭发运后,关闭与之相关的订单。系统按照作业计划和成本中心归并各种成本统计信息,并将归并后的成本反馈给ERP。

图3 MES 系统功能结构图

2.2.3 系统应用功能

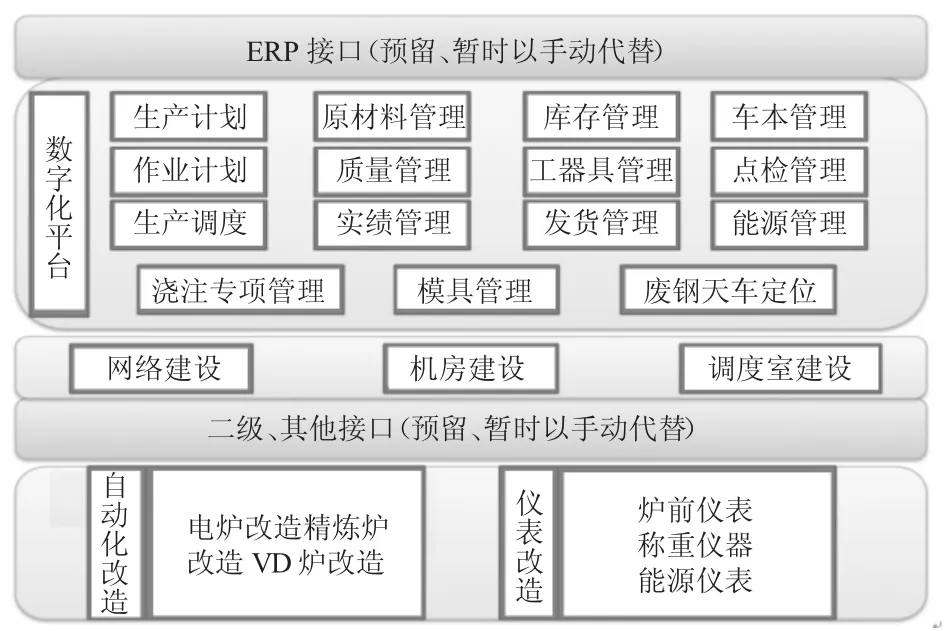

根据项目需求和项目建设范围,结合项目总体方案的分析,该项目的系统架构如下页图4 所示。

预留ERP 接口,需要ERP 系统下发的销售订单、质量标准、发运计划等数据,在MES 系统中做录入界面,保证系统的完整性和全流程的闭环。建立以生产管理为主的数字化平台,包含MES 全部功能,设备点检和监控,能源管理,浇注管理专项,模具管理,废钢天车定位等功能;预留二级接口,并开发以工艺规程管理、数据收集为主的二级管理系统,保证数据流程的贯通,保证生产管理系统和一级自动化系统的衔接;一级自动化系统的改造和仪表改造。

图4 MES 系统架构

2.3 二级过程控制管理系统功能

主要用于管控80 t 电炉、120 t LF 及VD 产线钢水的冶炼,通过模型的计算实时预报冶炼信息,并全过程指导炼钢,产出工艺要求的合格钢水。同时根据钢种通过模型的计算自动生产配料单。工艺模型系统主要有:

2.3.1 电炉工艺模型系统

基于全废钢冶炼的实际,对电炉生产全过程进行工艺模型计算,并通过工艺计算实现对一级系统的有效控制,达到自动化炼钢的水平。电炉工艺模型分两阶段进行模型过程计算,阶段一是废钢熔化期,要求按照装料模型定义的装料要求结合装料实绩,进行模型过程计算,计算过程主要目的是指导冶炼过程送电制度、预报各种参数。阶段二是熔化完成,试验室完成第一次钢水化验后,各模型需针对化验成分实绩进行全过程指导冶炼,包括送电制度、各种材料加入量等。

2.3.2 LF 工艺模型系统

基于不同钢种情况,对LF 全过程进行工艺模型计算,并通过工艺计算实现对一级系统的有效控制,达到自动化炼钢的水平。工艺模型要针对LF 合金化、脱氧、脱硫、造渣、加热、冷却、吹氩搅拌等的物理化学反应及热能全过程进行跟踪、计算,配套相应的工艺模型种类,实现出钢钢水质量,满足不同钢种的精炼炉钢水质量要求。

2.3.3 VD 工艺模型系统

基于不同钢种情况,对VD 全过程进行工艺模型计算,并通过工艺计算实现对一级系统的有效控制,达到自动化炼钢的水平。工艺模型要针对VD 真空状态下脱气、冷却、吹氩搅拌等的物理化学反应及热能全过程进行跟踪、计算,配套相应的工艺模型种类实现VD 后钢水质量,满足不同钢种的精炼炉VD质量要求。

3 一级基础自动化改造

3.1 电炉、精炼炉产线基础自动化改造

主要目的为通过对现有80 t 电炉产线基础自动化系统的整合,完成对二级系统工艺计算模型下达的操作指令的自动接收、自动及人工实现、信息反馈,以达到产线综合运行的目的,最终达到可自动化炼钢的基础水平。

电炉本体系统改造,采用S7-400PLC 下挂ET200M 远 程IO 的 结 构,CPU 为412-2DP,配CP443-1 以太网通讯卡,与电极调节系统、HMI 操作站采用以太网通讯方式。

电炉电极调节系统采用研华PC 机控制,与电炉本体PLC 之间采用以太网通讯方式,本次改造增加通讯接口及软件功能。

氧枪控制系统采用S7-300PLC 控制,与HMI 操作站之间采用以太网通讯方式,本次改造仅增加通讯接口及软件功能。

上投料系统主要实现电炉与LF 炉的合金及辅料上料与投料。系统共设置12 套料仓,采用S7-300PLC 下挂ET200M 远程IO 的结构,CPU 为315-2DP,无以太网通讯卡,与HMI、远程IO 站采用Profibus-DP 的通讯方式。

LF 炉本体系统采用S7-400PLC 下挂ET200M远程IO 的结构,CPU 为414-2DP,配CP443-1 以太网通讯卡,与电极调节系统、HMI 操作站采用以太网通讯方式。

网关系统改造,在一级系统与二级系统之间增加1 套网关PLC,用于隔离一级系统与二级系统的数据传输,提升一二级系统各自独立运行的可靠性,保证系统安全、稳定的运行。

3.2 检测仪表改造

检测仪表改造主要目的是为MES、二级系统提供有效的数据支持,主要分为炉前新增仪器仪表部分、称重仪器仪表部分以及能源仪表改造三个部分,具体参数不再详述。

4 结论

经过设计和改造后,冶炼系统信息化平台平均无故障时间不低于99%。所有应用功能正常运行,根据系统设计确定的应用功能考核,功能投入率100%,稳定性大于99%,定位准确率大于99%。信息系统功能界面响应时间,单一信息显示、操作等在线实时画面的响应时间不大于5 s。调度室监控界面实时数据刷新时间小于1 s,报表准确率及库存准确率达到100%。

冶炼系统信息化平台的设计与改造,不仅能满足太重80 t 电炉生产线的实际生产需要,而且为同行业的冶炼系统信息化平台建设提供思路参考,具有积极的指导意义。