13 000 kN 冷剪机气路增压系统应用研究

2020-07-15柯尊凤

柯尊凤

(中冶京诚工程技术有限公司, 北京 100176)

直条棒材是按照定尺材交货,因此需要将冷却后的棒材剪切成定尺,并依次完成随后的横移过跨、落料收集、打捆、卸料等工序。目前,以生产优质钢和合金钢为主的生产线综合考虑小规格生产能力和大规格剪切断面质量,剪切定尺棒材通常采用2 台砂轮锯和1 台冷剪机组成“剪—锯组合”,既满足小规格剪切能力,又充分考虑了大规格剪切断面要求。砂轮锯锯切质量非常好,但砂轮消耗快,生产成本过高,棒材生产厂并不十分愿意采用。冷剪机在剪切直径25 mm 以上的圆钢时,采用带孔型的剪刃,可有效改善剪切断面质量。

对于中小规格棒材生产线而言,采用大剪切力的停剪既能满足生产能力的需求,同时配以孔型剪刃,又能控制剪切断面质量,不失为低成本高收益的有效手段之一。因此这也成为了大吨位冷剪机占有市场的最大优势。

1 冷剪机离合器、制动器工作原理

目前,国内常用冷剪机的型式是下剪刃固定不动,上剪刃沿剪机箱体的滑板上下运动完成剪切动作。其传动装置形式为电机与皮带轮直联,带动飞轮高速旋转储存剪切所需要的能量,当需要进行剪切时,制动器脱开,离合器接合,飞轮驱动整个剪切系统并带动剪切机构进行剪切;剪切完成后,离合器脱开,制动器接合,制动器制动剪切系统和剪切机构,使剪刃停在剪切初始位置,保证剪刃开口度,等待下一次剪切,离合器脱开后,电机常转,继续驱动飞轮,用以补充飞轮剪切时损失的能量。

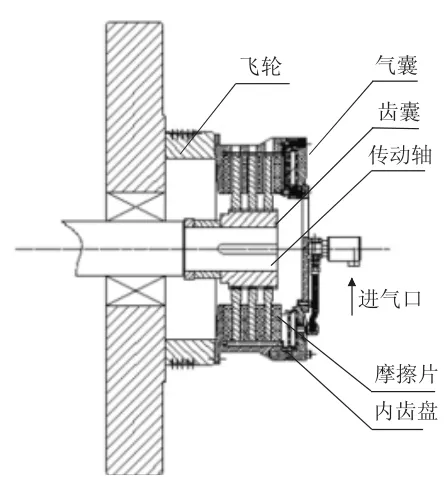

离合器和制动器分别装在冷剪机传动轴的两端,工作原理相同,均是靠压缩空气将气囊充满,使摩擦片紧贴内齿盘,而内齿盘通过花键与齿毂相联,齿毂与传动轴键联接,最终实现力矩的传递。如图1所示,摩擦片与离合器外壳为花键联接,离合器外壳与飞轮紧固,飞轮常转,带动摩擦片常转,当压缩空气从进气口进气充满气囊后,旋转的摩擦片紧贴静止的内齿盘,内齿盘将力矩通过齿毂传递给传动轴,从而使传动轴旋转,驱动整个轴系转动,最终实现剪切。

图1 离合器结构

2 国内冷剪机气路系统现状分析

从离合器和制动器的工作原理可看出,离合器和制动器的气囊压力非常关键,如果压力过低或是压力不稳定,则摩擦片和内齿盘产生相对滑动,导致摩擦片磨损加剧,通常摩擦片的材料为非金属的胶木材料,若打滑严重,还会使摩擦片急剧发热,导致摩擦片着火的不安全隐患。而在国内,一般轧钢车间的供气压力为4~6 bar,而冷剪离合器、制动器气囊要求气源压力7±0.5 bar。目前常规的冷剪压缩空气气路系统如上图2 所示,蓄能器仅能起稳定压力的作用,并不能使空气压力增加,气源压力不足将导致气动离合器和制动器的摩擦片发生相对滑动,使用寿命降低,生产厂的运营成本增加。也有一些生产厂意识到了气源压力不足的问题,采取了一些措施,目前常采用的解决方案有两种:

1)将整个车间的压缩空气系统压力提高,此方案仅因一个用户点的压力需求高,而将整个车间压力提高,不但造成资源的浪费,而且车间压力增高,也将会造成不安全的隐患。

2)在冷剪处增设一个空压站,空压站的初期投资也在十万元以上,初期投资成本也较高,空压站的日常维护费用也较高。

以上两种解决方案都有其弊端,因此,只是个别厂家采用,并没有被广大生产厂所采纳。

图2 气路系统

3 13 000 kN 冷剪机气路系统

随着国内制造业的发展,棒材产品规格越来越大,优特钢生产线的需求也越来越多。国内生产大规格棒材,现有冷剪剪刃开口度不够,大规格棒材只能依靠锯切,但锯切噪音大,污染严重,且效率低,吨钢成本高。与锯切相比:冷剪一次可同时剪切多根棒材,剪切效率高;剪切大规格棒材,配孔型剪刃,剪切断面质量好;噪音小,污染少,吨钢成本低,因此受到广大用户的青睐。基于此,中冶京诚工程技术有限公司自主研发了13 000 kN 冷剪机(如图3 所示)来满足大规格棒材的定尺剪切,其最大剪切力为13000kN,剪刃开口度为210 mm,可同时剪切多根Φ90 mm 的圆棒。与此同时,在进行13 000 kN 冷剪机研发时,针对气路系统压力不够的问题,提出了一种新型的气路增压系统(如图4 所示),从根本上解决了长期困扰生产厂家摩擦片寿命短的技术难题。

这种新型的气路增压系统,其特点是在压缩空气管路中加设增压装置和蓄能器,增压装置用于提高冷剪机制动器、离合器气囊的工作压力,蓄能器用于稳定气源的压力。这种管路的设计和上述提到的两种增加气源压力的方案比较,既能提高气源压力,又不会增加太多成本(该增压系统成本不到万元)。采用此种气路增压系统,有效的减少了摩擦片打滑,从而降低摩擦片的磨损量,使摩擦片的使用寿命至少提高2 倍以上,每年可为用户节约摩擦片的备件成本几十万元。

图3 13 000 kN 冷剪机

图4 新型气路增压系统

这种新型的气路增压系统,其特征在于利用增压装置的增压原理,在冷剪处于非工作状态时,利用生产的间隙时间,将车间的压缩空气压力提高。从而避免了因单点设备的工作压力高而提高整个车间的气源压力的问题,合理降低项目的初期投资成本、永久降低生产的运营成本,这种新型的气路增压技术受到广大生产厂的好评。

4 结语

中冶京诚工程技术有限公司自主研发的13 000 kN 冷剪机已成功应用于鞍钢棒材生产线,新抚钢的棒材生产线也即将投入使用。在当前钢铁企业的“微利”时代,中冶京诚工程技术有限公司所提供的冷剪机气路增压系统,初期投资不到万元,但可使冷剪机的离合器和制动器摩擦片使用寿命提高至少2 倍以上,每年可为用户节约摩擦片备件成本几十万元,受到了用户的好评。同时,13 000 kN 冷剪机填补了国内13 000 kN 冷剪机的空白,替代昂贵的进口冷剪机设备,也将为我国的钢铁企业节约初期投资成本;国产化的设备,也将降低钢铁企业的后期运营成本,可极大程度的利用国内的社会资源。