坚硬顶板定向水力致裂弱化顶板技术

2020-07-15董建

董 建

(大同煤矿集团铁峰煤业有限公司, 山西 朔州 037000)

当前近水平厚煤层多采用综放一次采全高,该方式下巷道掘进少,高产高效,适宜采用大功率采掘及转运设备,但同时也将导致采场上覆岩层结构失衡,矿压显现较为强烈,围岩结构失稳,易出现下沉、变形甚至出现冲击地压灾害。为了解决“两硬”综放工作面所存在的矿压以及回采巷道临空动压的显现问题,本文通过定向水力致裂技术对上覆岩层进行弱化控制,解决巷道顶板下沉、底鼓、帮鼓严重等问题。

1 8111 工作面概况及临空矿压显现

8111 放顶煤工作面属石炭系C3 号煤层,其地面标高1 306~1 405 m,井下标高873.0~909.4 m。C3号煤层赋存条件较好,煤层厚度可达5.30~8.10 m,平均6.80 m,属中厚煤层,8111 工作面设计可采储量380 万t,所采煤种为长焰煤。C3 号煤层中存在3~5 层夹矸层,水平倾角较小约为2°~4°,瓦斯浓度相对较小,其中相对瓦斯涌出量0.35 m3/t,绝对瓦斯涌出量0.76 m3/min。8111 工作面走向长度约为239.4 m,头顺槽长2 466 m、尾顺槽长2 481 m。

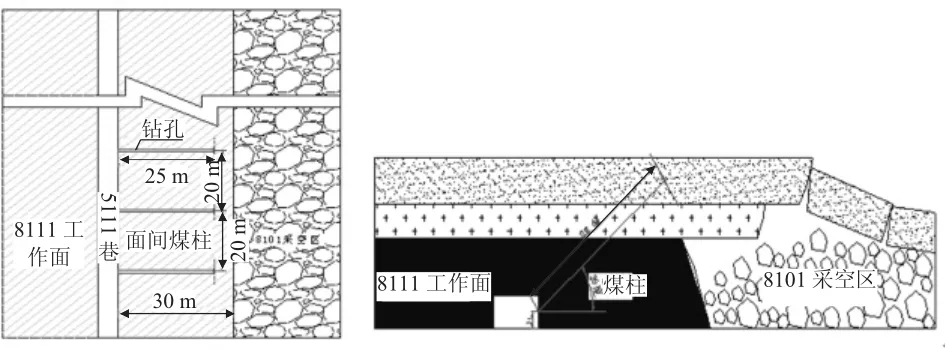

5111 巷至8111 工作面切眼531 m 位置与停采线间相邻段为临空巷道,为已采工作面8101 工作面采空区,其间留设有30 m 宽的煤柱。临空巷道5111巷顶板需要承受本工作面采动所产生的超前支承力,同时与8101 采空区老顶连接,同时受到该区域顶板所形成的悬梁结构传递的残余支承应力,两种作用会造成5111 巷顶板应力集中,矿压显现强烈,会造成顶板下沉、底板底鼓和片帮,巷道支护的锚杆和锚索出现部分失效,并且部分单体支柱也出现支护失效和损坏,巷道变形严重(如图1 所示),最严重的区段高度由原来的3.7 m 降低至为0.9 m,宽度由5.4 m 缩减为3.6 m。

图1 临空巷道5111 巷超前支护段矿压显现

2 定向水力致裂技术原理与工艺

2.1 定向水力致裂顶板机理

定向水力致裂其原理是通过利用高压水流切断煤岩体的原有结构联系,从而起到定向转移部分上覆岩层压力,主动改善煤岩体中的应力集中状况。同时煤、岩体被水分充分浸润后,渗透能力增强,抗压能力和弹性模量下降、微观结构中的相互粘结作用下降,呈现出应力跌落现象,但整体结构的柔性和塑性会出现一定的增强,承压过程中所受到冲击倾向减弱,并延长受破坏时间。

水力致裂过程的高压水流能够将应力集中的部分应力进行转移和重新分布,起到提高应力集中区内煤岩体围岩稳定性的作用。定向水力致裂作业过程中,单纯利用高压水流造成深度孔壁裂隙效果并不明显,需要对钻孔进行人工切槽定向致裂,即通过特制刀具在钻孔的设定位置形成楔形槽面,再通过切缝钻头流出的高压水流冲击槽面的尖端,而钻杆在设定位置旋转射出高压水流后退,重复该工序后形成需要的径向裂缝,封孔后继续注入高压水流裂缝进一步扩展。

2.2 定向水力致裂成套装置

特高压水力致裂成套装备由井下用高压注水泵、水箱、定向水力致裂开槽钻头、刀片及专用封孔器等,其中高压泵及配套管路为工作面乳化液工作站内配套设备,辅助配备水流压力与流量的各类仪表与钻孔窥视镜等。钻机采用ZYJ-400/135 型架柱式钻机,钻孔直径为Φ50 mm,高压泵最大工作压力为40 MPa。

2.3 水力致裂工艺流程

定向水力致裂弱化围岩技术工艺流程顺序为:

1)水力致裂钻孔施工,提前对需要软化围岩应力的实体煤岩体前方倾斜向上施致裂钻孔,通过架柱式钻机对顶板进行施工。

2)水力致裂钻孔施工至预定位置后,通过定向水力致裂开槽钻头对孔底施两倍直径的楔形槽,并通过钻孔窥视镜查验钻孔开槽情况。

3)对完成开槽后的致裂钻孔进行预冲孔处理,通过跨式封孔器对切槽位置进行封孔。

4)高压水流通过高压注水泵对封堵后的钻孔进行注水致裂。

3 8111 工作面水力致裂方案

8111 工作面直接顶岩性为泥岩、高岭岩,普氏硬度f为1.99~4.2,平均厚4.1 m,而老顶岩性为灰白色中砂岩、粗砂岩或砾岩主要成分石英长石、含少量岩屑、次棱角状至次圆状、半坚硬,平均厚6.7 m。该层结构相较其他岩层较为坚固,根据关键层理论其能够对该工作面上部岩层结构起到控制作用。为了弱化5111 临空巷应力集中,通过对8111 工作面老顶施水力致裂钻孔。具体施工方案:

水力致裂钻孔施工超前工作面200 m,沿5111临空巷煤柱侧巷帮,朝向8101 采空区方向施水力致裂钻孔,钻探机选取型号为ZYJ—400/135 型架柱式钻探机,钻孔直径50 mm。水力致裂钻孔单排布置,间距20 m,深度约28.4 m,并与底板呈26°仰角,沿5111 煤柱巷帮侧水平投影距离25 m。

图2 8111 工作面水力钻孔布置平面图

水力致裂钻孔采用封孔器封孔过程中,安装杆及高压胶管需要安装牢固,避免加压过程中脱开造成摆渡对周围人员、设备等损伤。封孔器安装时严禁人员处于钻孔正下方,同时开始加压后操作人员应远离钻孔附近,并保持20 m 以上的安全距离,高压注水停泵操作5 min 以上方可进入钻孔附近区域进行相关检查和操作。水力致裂过程应逐级进行,并确保钻孔封孔后无渗水、漏水现象。加压致裂过程中通过水压流量仪对加压过程中的水流流速和水压进行实时监控,当水泵流量突然增大,应及时停止水泵的加压。监控过程中需注意观察相邻钻孔和钻孔附近巷道顶板支护中锚杆和锚索末端渗水情况,用来确定水力致裂后的裂隙范围情况,并当该现象发生后并且水压发生明显下降时,停止加压。同时致裂加压过程还需要考虑辅助巷的超前支护状况,监控支护的单体液压支柱工作阻力和活柱量变化。

4 效果分析

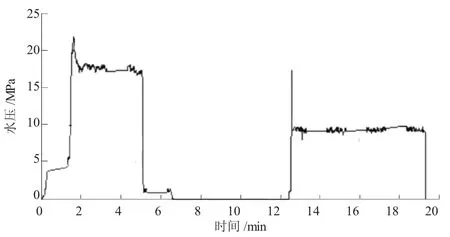

以18 号钻孔压裂过程为例,使用水力致裂测控仪记录水压随时间的变化。如图3 所示,致裂时最大水压达到23 MPa,致裂时第6~12 min 停泵更换损坏的高压胶管密封圈,再次启动高压泵后水压下降到9 MPa 左右,并维持稳定。从压力曲线的走势可以明显看出在第13 min 时顶板明显被压开,形成预裂切缝。

图3 18 号钻孔水力致裂压力曲线图

自5111 巷1 890 m 处开始实施水力致裂,截止水力致裂钻孔施工结束至90 m 处,共施工96 个钻孔,成功预裂93 个(其中3 个钻孔塌孔无法致裂),致裂时水压为7~53 MPa。自5111 巷1 890~90 m 段水力致裂弱化围岩后,巷道顶板矿压出现显著下降,说明致裂切顶有效打断临空巷顶板与邻近采空悬顶间的联系,并且5111 巷分别能够确保高度1.8 m 和宽度4.2 m 的最小安全通过出口,较致裂切顶前得到极大改善。

5 结论

1)根据5111 临空巷道变形严重发生的机理,施工水力致裂切顶钻孔,在基本顶内形成切缝,使8111 工作面及5111 临空巷的上覆层中老顶与8101工作面采空区老顶间发生断裂,避免5111 巷顶板同时承受8111 工作面超前支承压力以及8101 采空区残余支承应力所引发的缩帮、顶板下沉等变形,保障工作面顺利回采。

2)通过8111 工作面坚硬顶板水力致裂弱化保护临空巷道工业性试验,建立起高应力巷道围岩应力转移技术体系,在控制巷道变形方面取得良好成效,可以更加合理地进行巷道维护,有效保障了8111 工作面的顺利回采。