卡尔多炉处理复杂物料工艺的研究

2020-07-15刘益民

刘益民

(甘肃有色冶金职业技术学院, 甘肃 金昌 737100)

国内某贵金属冶炼厂由于铜阳极泥原料不足,为了完成生产任务,卡尔多炉处理原料也日益复杂。处理原料主要有三类,一种是通过铜阳极泥加压浸出工序所产加压渣[1];第二种是酸泥、烟灰、吹炼渣等返料;第三种是堆存酸泥通过碱浸工艺处理所产碱浸渣。由于返料及碱浸渣物料成分,性状与加压渣存在较大差异,杂质含量较高,因此对冶炼工艺的选择性造成一定影响。

1 复杂原料对卡尔多炉技术经济指标产生的影响

1.1 影响熔炼渣含银

熔炼渣含银是合金吹炼工序一项重要的技术经济指标[2],熔炼渣含银较高,会造成银直收率下降,且含银较高的熔炼渣需返炉处理,又造成生产成本的增加。

1.2 返料量大,熔炼、吹炼效率低

酸泥、烟灰、碱浸渣等物料处理过程中易造成返料增加。一方面该物料密度小,质轻,单独进入合金转炉处理时飞扬现象严重,部分酸泥、烟灰、碱浸渣在负压作用下再次进入硒吸收系统,使得每个炉周期酸泥量增加。另一方面,熔炼期试剂配比与酸泥、烟灰、碱浸渣等物料不匹配,导致熔炼期造渣不完全,渣率较低。复杂物料熔点较正常处理加压渣高,杂质含量增加,造成熔炼期化料时间明显增加,吹炼压力明显增大。

2 卡尔多炉处理复杂物料工艺的研究

2.1 系统原料和试剂精细化配比

熔炼渣中酸性氧化物为SiO2,碱性氧化物为CaO、MgO、Na2O、BaO,中性氧化物为Fe2O3、Al2O3,酸性氧化物含量高,w(SiO2)为20%~30%,中性氧化物呈碱性[2]。硅酸度为炉渣中酸性氧化物含氧量之和与碱性渣氧化物含氧量之和的比值。硅酸度大于1的炉渣属于酸性炉渣。

表1 熔炼渣硅酸度计算表

从表1 中可以看出,熔炼渣的硅酸度在2.45~4.20 之间,属于酸性渣。通过熔炼渣硅酸度的计算,为复杂物料处理过程中试剂配比提供理论依据,根据现场卡尔多炉返料的产出量及贵金属冶炼厂堆存物料的数量,制定卡尔多炉物料处理原则。每次空炉投入2 t 的吹炼渣。每炉次一般分为三个进料周期,每个进料周期一般进3 次料,第一次投入2 t 的加压渣,第二次加入1 t 的加压渣和1 t 的酸泥混合料,第三次投入1 t 的加压渣和1 t 的碱浸渣混合料,后两个进料周期与第一周期进料相同。熔剂加入量以进炉料量为基数进行计算:碳酸钠熔剂配比为3%~6%、碎焦熔剂配比为3%~6%、石英砂熔剂配比为3%~5%(加酸泥期间配入碳酸钠熔剂配比为3%、碎焦熔剂配比为6%、石英砂熔剂配比为5%;加碱浸渣期间配入碳酸钠熔剂配比为0~2%、碎焦熔剂配比为5%、石英砂熔剂配比为5%)。

通过优化生产组织和试剂配比,产出阳极板w(Au+Ag)提高至98.7%,w(Te)降低至0.005%,w(Bi)降低至0.02%,w(Cu)降低至0.6%,为下一步银电解工序生产合格电银创造有利条件。合金吹炼工序中熔炼渣渣率提高,对杂质形成开路,吹炼渣渣率、酸泥率、烟尘率有所降低,提高技术经济指标,降低含金银中间物料的产出量。

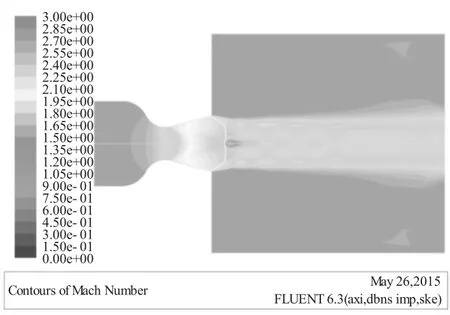

2.2 氧枪枪头和吹炼枪枪头的改进

采用数值模拟与试验相结合的方法来改进氧枪枪头和吹炼枪枪头,依据超音速最佳型面的设计准则,结合技术参数和结构参数对喷头进行数值仿真计算分别得到了熔炼期和吹炼期喷射性能较好的一组马赫数。熔炼期氧枪马赫数为2.28,吹炼期喷枪马赫数为2.62。两种喷嘴的数值模拟结果如图1 和图2 所示。

图1 熔炼期超音速喷嘴

根据仿真模拟结果,制作熔炼期超音速喷嘴和吹炼期超音速喷嘴,并投入生产应用,在熔炼期使用氧枪化料熔炼时,单炉熔炼时间由原来36 h 缩短至33 h,吹炼期使用氧枪和吹炼枪双枪作业,吹炼时间由原来的24 h 缩短至20 h,氧枪在吹炼过程中提供温度,吹炼枪在吹炼过程中提供充足的氧化性气氛,通过提高入炉氧气的压力和流量,实现对炉内熔体的强化搅动,实现强化吹炼,加快贵铅合金中铅和铋的氧化造渣,同时深度吹炼除碲,保证金银合金产出的银阳极板杂质元素含量降到厂内控指标范围之内,为银电解创造良好的条件。

图2 吹炼期超音速喷嘴

3 结论

通过对卡尔多炉处理复杂物料工艺进行研究,主要得出以下两点结论:

1)通过调整硅酸度对熔炼渣、吹炼渣渣型进行研究,优化物料配比及试剂配比,提高了熔炼渣率,降低了吹炼渣、酸泥、烟灰等返炉物料产率,并提升了金银合金板金银主品位和粗硒中硒的主品味,降低了金银合金板中的Te、Bi、Cu 等对下游电解工序造成较大影响的杂质含量,实现生产的平稳运行,确保了产品质量。

2)通过对熔炼期及吹炼期氧枪枪头进行优化改进,有效地缩短了熔炼时间及吹炼时间,并且提高了吹炼深度,有利于降低金银合金板中的杂质含量,提高了卡尔多炉处理复杂物料的生产效率。