齿轮钢22CrMoH 多用炉热处理工艺改进

2020-07-15于永波

于永波

(山西机电职业技术学院材料工程系, 山西 长治 046011)

汽车工业是我国工业制造的重要支柱,随着汽车产业的日益发展,对其性能要求也越来越高。汽车驱动桥是汽车的动力传动装置,而主从动锥齿轮又是其中的关键部件,不仅要求心部要有足够的塑性和耐冲击性,而且表面要有很高的硬度和耐磨性。我国现阶段汽车齿轮渗碳用钢主要以20CrMnTi 为主,但对于抗冲击性能要求更高的大模数重载齿轮来说很难满足使用要求。那么,探究新的汽车齿轮渗碳用钢及后续热处理工艺就非常的重要。

现某厂采用材料22CrMoH 制造重型汽车后桥主动圆锥齿轮,在实际热处理生产过程后,表面硬度低于58 HRC,本文旨在通过对原热处理工艺进行改进,来改善热处理后表面组织,最终保证零件表面硬度达到技术要求。

1 技术要求及原热处理工艺

齿轮钢22CrMoH 的化学成分见表1。

表1 22CrMoH 齿轮钢化学成分 %

技术要求:渗碳层深度为1.5~1.9 mm;表面硬度(HRC)为60~64;心部硬度(HRC)为30~45。

金相组织:马氏体及残余奥氏体小于3 级,碳化物小于5 级。

热处理设备采用BBH-FE-600 预抽真空多用炉,生产过程中采用滴注式渗碳气氛。热处理工艺如图1,经此热处理工艺后,表面硬度(HRC)低于58。

图1 22CrMoH 原渗碳淬火与回火工艺曲线

2 原因分析

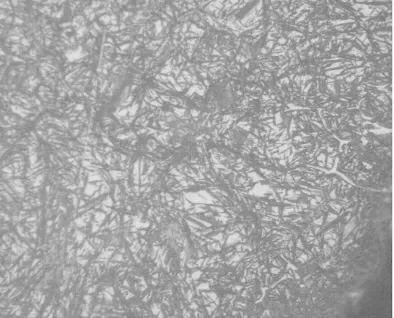

经过原热处理工艺后获得的金相组织如图2 所示。在金相中,距离渗碳表面距离越远,残余奥氏体数量越少,针状马氏体尺寸越细小,相反,距离渗碳表面越近,残余奥氏体数量越多,针状马氏体尺寸越粗大。这主要是由于在渗碳过程中,表面碳势高,心部碳势低,碳原子由碳势高的表面往碳势低的心部进行扩散,造成碳含量由表面向心部逐渐递减,含碳量越高,马氏体转变温度也就越低,马氏体转变也就越不完全,残余奥氏体数量也就越多。表面残余奥氏体的大量存在是造成硬度不足的重要原因。

图2 22CrMoH 热处理后金相组织(500×)

3 热处理工艺改进

3.1 增加扩散阶段

渗碳碳势越高,渗碳表面的碳含量越高,生产效率越高。但碳的质量分数越高,将会导致表面的残余奥氏体增多,硬度下降。因而解决表面碳含量过高的问题,首先考虑降低碳势,但如果直接减低碳势,生产周期将会大大延长,从而提高生产成本。

原先的渗碳工艺为一段式渗碳,强渗温度为930 ℃、碳势为1.15%。一段式渗碳的优势是表面碳浓度高、渗碳速度快,但形成的渗碳层过渡区域窄,碳浓度梯度大,因而必须增加扩散段以便降低表面含碳量,扩大渗碳层深度,使渗碳过渡区趋于平缓。所以将原先的一段式渗碳改为二段式渗碳,强渗碳势为1.15%、扩散碳势为0.8%,同时将预冷和压淬的碳势改为0.75%,最大限度的降低高碳的影响,降低后续残余奥氏体的影响。为了不明显的降低生产效率,我们将强渗阶段的温度依旧保持在930 ℃,扩散阶段的温度降为920 ℃。

3.2 降低淬火温度

渗碳后的淬火温度,一般选在Accm以下,这样可以保留一部分的合金碳化物,淬火过程中这部分合金碳化物可以阻碍晶粒的长大,起到晶粒细化的作用。淬火温度越高,合金碳化物在组织中的比例就会越低,消失的碳和合金元素就会进入奥氏体晶格中,形成固溶强化,使奥氏体的稳定性增加,造成淬火后残余奥氏体的量增多,同时得到的马氏体组织也较为粗大。故将原先的淬火温度由880 ℃降低到850 ℃,可以降低组织中残余奥氏体的含量,提高材料的硬度。

3.3 提高回火温度

在回火过程中,将温度由190 ℃适当提高到200 ℃,可以使残余奥氏体尽可能多的转变为回火马氏体,但同时温度不宜过高,温度越高,碳的扩散能力越强,越有利于其从过饱和的马氏体中以碳化物的形式析出,造成马氏体的含碳量降低,此时得到的回火马氏体硬度就会显著下降。

经过改进后的渗碳淬火与回火工艺曲线如图3所示。

图3 22CrMoH 改进后的渗碳淬火与回火工艺曲线

齿轮钢22CrMoH 多用炉渗碳热处理通过工艺改进后的最终硬度可达63~66 HRC,完全可以满足客户的使用要求。

4 结论

通过对原有齿轮钢22CrMoH 多用炉渗碳热处理工艺的改进,从渗碳、淬火、回火三个方面进行改善:强渗阶段碳势为1.15%、温度为930 ℃,扩散阶段碳势为0.8%、温度为920 ℃,淬火温度为850 ℃,回火温度为200 ℃,最终降低了表面残余奥氏体的含量,提高了表面硬度,满足了技术要求。