用普通钻床在高硬度钨合金材料钻0.4~1.5深孔、平底孔方法的研究

2020-07-14张新停李朝辉刘铁锋

张新停 李朝辉 刘铁锋

摘 要 通过分析用普通钻床在高硬度钨合金上钻 0.4~ 1.5深孔、平底孔中出现的问题,对钻头断裂及冷却问题进行改进,保证工件的精度。

关键词 高硬度钨合金 钻头断裂及冷却问题 小孔和微孔

中图分类号:TG506.5文献标识码:A

0引言

公司某产品需要在高硬度、高强度钨合金材料上加工 0.4mm、 0.8mm、 1.0mm、 1.2mm、 1.5mm深度5~10 mm的平底孔。考虑到加工成本和现有设备状况等问题,最终考虑人工使用普通钻床来加工小孔和微孔。

1问题分析

根据标准查询:孔径在 1~ 3属于小孔加工;孔径在 1以下属于微孔加工。微孔加工比小孔要难加工,更何况是平底孔,加工难度更加增大,因此在加工中存在以下几点问题。

(1)现有的设备精度达不到;

(2)排屑困难,孔小且钻头细,稍有不慎钻头容易折断;

(3)孔小,切削液很难注入到孔里,冷却不及时导致钻头断裂;

(4)加工产品材料为高硬度钨合金,刀具磨损较为严重,耐用度低,且刀具直径小,刃磨困难,同时刃磨的顶角偏差造成切削力和扭矩的不平衡,使钻头钻孔走偏,也可能导致钻头折断,尤其是平底孔时,钻头刃部切削时,受力不均匀很容易出现钻头折断;

(5)小孔操作时需要高度精力集中,极易疲劳,操作者精力不集中也会造成钻头折断。

2解决方案

(1)现有的设备精度达不到;小孔和微孔加工要求机床刚性要好,加工中切削条件微弱的变化极易使钻头折断,因此要求主轴回转精度要高,运动要平稳。为此我们对现有设备的主轴回转精度进行测量,最好的能达到0.02mm,当转速达到4100r/min时,钻头就容易断裂。为此,我们对钻床Z512B-1进行维修、保养,使得主轴回转精度控制在0.005以内,同时更换高精度钻夹。

(2)排屑困难,孔小且钻头细,稍有不慎钻头容易折断;小孔加工钻头小,排屑条件十分恶劣,切屑不易排出,容易造成堵塞,也会使钻头折断。为此我们不断摸索,通过以下几种方式来降低钻头断裂。

①通过调整机床转速和钻头进给量加工,同时對小孔和微孔加工总结出一定的规律。

②钻头的选用;高速钢钻头耐磨性差,已不适应高速钻孔的需求。我们通常选用含钴不锈钢麻花钻,相对于普通高速钢的麻花钻,拥有更高的硬度和更高的精度。产品材料为高硬度钨合金,为此,我们选用山特维克可乐满生产的超高速涂层钻头,其材料为GC4234,特点是:硬度高、耐磨损、排屑方便。

③平底孔刀具选用;对钻头进行修磨后加工平底盲孔,钻头根部切削受力不均匀,也容易出现钻头断裂现象。为此我们大胆选用合金铣刀对平底盲孔根部进行加工,从而保证了产品的深度和尺寸要求。

(3)孔小,切削液很难注入到孔里,冷却不及时导致钻头断裂;小孔和微孔都比较特殊,因此冷却液很难注入到孔内,起到冷却的效果。同时由于转速较高,冷却不及时也会钻头过烧而降低耐用度。为此,我们通过选择合适的冷却液和冷却时冷却液工作压力、流量来防止钻头断裂。

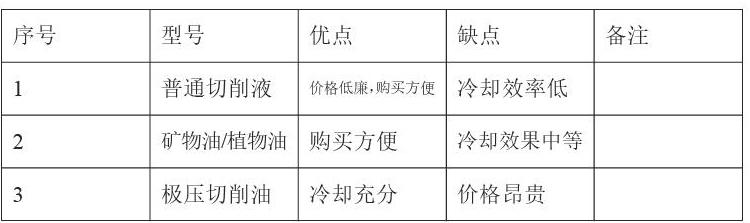

①冷却液的选用;

通过性价比对比后,我们最后选用了第二种(蓖麻油)进行润滑,润滑效果达到了预期的目标。

②冷却工作压力、流量的选用;

通过上述图表,加之我们不断试验,最终确定在10MPa工作压力和流量10L/min时效果最佳。

(4)产品材料为高硬度钨合金,刀具磨损较为严重,耐用度低,且刀具直径小,刃磨困难,同时刃磨的顶角偏差会造成切削力和扭矩的不平衡,严重情况下导致钻头折断。为此,我们经过多次试验后确定在4100r/min的转速下钻头的各几何参数为:顶角120啊?25埃蠼?啊?0啊M北匦胧褂?0倍以上的显微镜,用粒度270#~350#金刚石砂轮刃磨钻头。

(5)小孔操作时需要高度精力集中,极易疲劳。操作者精力不集中也会造成钻头折断。小孔的进给量只靠操作者的手感来控制是很困难的,因为进给量和轴向力难以均衡,稍有不慎就会因轴向力巨增而使钻头折断。钻小孔时,采用手动进给,操作者必须具备良好的心理素质。因为小孔加工一般是产品机械加工的最后工序,若操作者因心急、反应迟钝、手感丧失等都会造成产品报废;所以在进给过程中,需要时刻观察切削变化情况,并通过手感随时调整。由于小钻头细长,刚性较差,所以在开始钻削前采用中心钻点窝或者样冲点窝,中心钻孔径略小于钻头直径。注意在开始时钻头伸出钻夹头的长度要较短,等钻进一段距离后再逐步伸出,这样继续进给,小钻头在钻削时就不会产生很大弯曲而影响产品质量。钻削过程中,钻头应从孔中反复多次退出(一般进给2s就要及时退钻),目的是便于排屑。每次退钻后一定要把钻头上的切屑清除干净后再钻入,因为积屑过多会使小钻头的切削扭矩突然增大而折断。在退钻时必须添加冷却液以防钻头过烧而降低耐用度。

3结束语

采用普通台式钻床加工,通过手工刃磨钻头,更换冷却液等措施,能够快速的解决小孔、微孔加工难的问题,保证了小孔和微孔的加工深度和精度,降低加工成本的同时保证了产品的生产进度。

参考文献

[1] 杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

[2] 姚瑞,刘洋.钳工小孔加工解析[J].价值工程,2012(05):42-43.

[3] 汪朝阳,杨会君.高精度深小孔的配钻加工[J].科技风,2019(05):18-21.