箱梁内模整体安装与拆除施工技术

2020-07-14向宗幸

向宗幸

(湖南省第三工程有限公司,湖南 湘潭 411100)

在箱形桥梁施工中,箱梁的内模安装和拆除难度大,常规做法有定型充水胎模、钢模拼装等。但这几种方法在模板安装和拆除时比较困难,模板施工时间长,劳动量消耗大,施工时费工、费料。为了解决在箱梁内模安装与拆除中所碰到的上述问题,湖南省第三工程有限公司工程技术人员发明了一套可整体安装与拆除的内模体系,已经成功申报了实用新型专利。现通过两个项目的实际应用,已形成了一项工法,即箱梁内模体安装与拆除施工工法。

该技术是先在场地上组装好内模,再整体吊装至箱梁定位钢筋上。在浇完箱梁后拆模时,能够整体收缩,再拉出。既便于施工、节约人工、降低劳动强度、缩短工期,又有利于保证工程质量。而且,该模板体系可以多次重复使用,节约成本,实用性很强,已在深圳市某路跨线桥箱梁预制施工过程中应用,得到了建设方、监理方以及公司领导的一致认可,并且在相关箱梁施工中进行推广,取得了极好的经济效益和社会效益。

1 施工特点

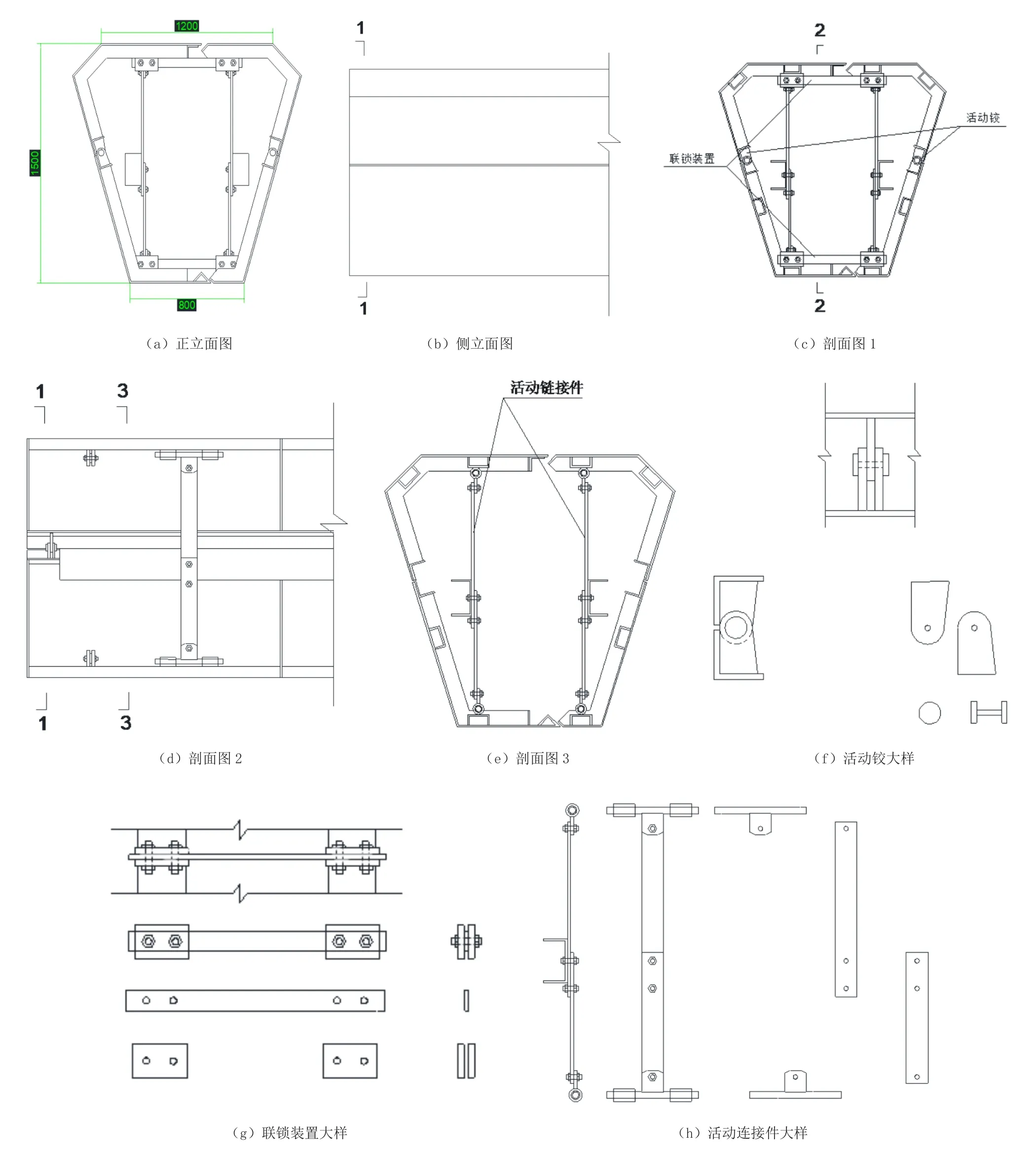

(1)整体拼装。该箱梁内模是由两片定型钢模分段做成的C型模板,通过活动铰、链杆和螺栓等组合杆件使内模组合成整体。可以在梁体外的场地上立模架,进行整体拼装。

(2)节约工期。在绑扎箱梁底板和侧壁钢筋时,可同时拼装箱梁内模,箱梁底板和侧壁钢筋绑扎好后,即可采用龙门吊将内模整体吊装到箱梁内,完成内模安装工作。拆模时,可在内模整体收缩后,采用千斤顶和卷扬机进行整体拖出,节约了箱梁内模安装和拆除时间。

(3)机械化作业,效率高。安装时,内模拼装完后采用大型龙门吊吊装,拆除时,采用千斤顶作业,内模收缩后采用卷扬机牵引,拉出内模,再利用龙门吊将已拆除的内模吊入支模架内。再次支内模时,采用千斤顶顶推拉杆,使内模伸张到最大位置,再固定活动铰,即可完成支模。作业过程中,多种机械配合施工,机械化程度高,提高了施工效率。

(4)节省人工。操作过程中主要为机械作业,现场只需3个人配合采用千斤顶完成内模的伸张与收缩和活动的固定与活动即可。

2 工艺原理

箱梁内模整体安装与拆除施工的关键技术是将箱梁的内模采用活页的方式,进行模块化设计。采用活页、铰、拉杆,使内模体系在水平动力的作用下,进行固定体系与瞬变体系的切换,实现内模的安装与拆除。

箱梁内模在大致在立面的2/3处沿内模通长方向将内模分成大小2片,然后在2片内模的侧模2/3高度上各设置1个活动铰,便于内模的伸缩。每片模板按间距1000mm采用钢板设置立杆,该立杆为内模板伸缩的竖向拉杆,由上、下两段组成,中间通过2个螺栓连接,并在底部和顶部通过活动铰分别与底模和顶模连接。在立杆的中间采用1个螺栓与动力拉杆连接,该动力拉杆为槽钢。在外部千斤顶的推力下,槽钢沿箱梁水平方向运动,带动立杆作上、下运动,从而实现了支模和拆模(见图1)。

3 施工工艺及操作要点

3.1 工艺流程

安装准备→在场地上组装内模→内模吊装→内模拆除→清理、组装内模→检查、下一片箱梁内模准备。

3.2 操作要点

(1)施工准备。①整体内模设计。根据箱梁内模长度、结构尺寸、组合钢模长度、起吊设备起吊能力以及吊装稳定性,进行节段划分。30m以内的箱梁可以整体做一个节段,30~40m的箱梁可以平均分成2个节段,再进行组装。②加工制作内模。将设计好的内模分成2m一节段,进行加工制作。可委托钢结构加工厂按设计图纸分片加工,再到现场进行焊接。③准备支模架。根据整体内模的长度来确定支模架形状和长度,进行支模架结构图纸设计,并在现场加工制作支模架。

(2)在场地上组装内模。①在场上架设支模架,防止内模倾倒。②将分片加工成型的内模吊入支模架内,在支模架内按模板设计图纸对内模进行拼装,焊接成沿箱梁通长方向上的2片模板。③采用千斤顶对水平推拉杆进行试推和试拉,内模支撑体系的灵活性和稳定性能满足安装与拆除要求时,将推拉杆推到位,使内模扩张到最大位置,即内模安装成型时的位置,即可固定竖向立杆上的螺栓使瞬变体系转化成固定体系。④将2片模板的底部和顶部采用联系杆和螺栓固定,使整个内模成为固定体系。

(3)内模吊装。底板钢筋绑扎完后,即可将安装成固定体系的内模采用龙门吊整体吊入箱梁底板钢筋上。内模较长时,可在内内模两端设缆风绳。吊装过程中,人工拉扯缆风绳以增加内模吊装时的稳定性。

图1 箱梁内模整体安装与拆除设计图

(4)内模拆除。①混凝土浇筑后,达到拆除条件时,即可拆除内模。内模拆除时,首先松开除内模两端以外的两片模板顶部与底部联锁装置上的螺栓,拆除内模除两端外的所有联锁装置。②松动内模支撑体系活动连接件上的螺栓,使内模由固定体系转变为瞬变体系。③等拆模人员走出内模后,再松开内模两端的联锁装置,使整体内模分成大小两片通长的内模,这时内模已由固定体系转换成瞬变体系了。然后,采用千斤顶推动拉杆使模板收缩即可实现拆模。④采用千斤顶推动小块整体内模(1/3模板)的活动连接件上的推拉杆,使该片模板先收缩,再推大块整体内模(2/3模板)的活动连接件上的推拉杆,使该片模板同样进行收缩。⑤收缩完内模后,再采用卷扬机将收缩后的内模从箱梁中拉出来。可在整体钢模下垫钢管,既可保护钢模又可减少钢模底部与地面的摩擦系数,便于拉出钢模。

(5)清理、组装内模。内模被卷扬机拉出来后,采用龙门吊吊入支模架内,对内模的表面进行清理,并涂刷脱模剂,并在场地上组装,等待下一片箱梁内膜施工,以便内模的重复周转使用。

(6)检查、下一片箱梁内模准备。①箱梁质量检查。②整体定型内模外观检查。

4 质量控制措施

(1)模板安装过程严格执行国家及行业质量标准与技术标准。

(2)建立健全质量管理体系,严格进行技术交底,增强管理人员及施工人员质量意识。

(3)结构件设计图纸使用前,严格进行审核复查,确保设计图纸结构尺寸准确。

(4)标准件加工时,每件都要进行检查,确保加工质量;并在第一套标准件加工完成后,进行一次试拼装,确保加工及拼装质量。

(5)内模拼装时,严格检查各构件的拼装质量,并检查支撑系统的稳定性。

(6)内模吊装前,箱梁钢筋绑扎施工工序必须严格检查,确保钢筋绑扎符合规范标准。

(7)加强施工监控,严格执行监控指令。

5 安全措施

(1)认真贯彻“安全第一、预防为主”的安全方针,根据国家有关规定建立健全完善的安全组织管理机构,实行安全生产责任制,确保安全生产的正常进行。

(2)认真编制施工安全专项方案,对制作及安装工序严格进行安全技术交底,加强安全教育及培训工作。

(3)制订安全技术操作流程,作业严格按工艺流程进行。

(4)内模吊装时,严格遵守吊装安全操作流程进行施工,确保吊装安全。

(5)施工前对作业班组进行班前教育,特种作业人员必须持证上岗。

(6)内模吊装时采用人工拉缆风绳以稳定起吊物,现场作业人员严禁在起吊物下面行走或停留。

6 环保节能措施

(1)严格执行国家施工现场文明施工有关规定。

(2)现场保持清洁,做到文明施工、活完场清。

(3)生活污水排入城市下水道,生产用水可排放至蓄水池经沉淀后再次利用。

(4)用水、用电处挂节约用水、用电警示牌,使用节能灯具并尽量节约用电。

(5)杜绝常明灯和机械空转等现象。

(6)生活垃圾设置收集设施,分类收集,防止随意丢弃,污染环境。

7 经济及社会效益分析

7.1 经济效益

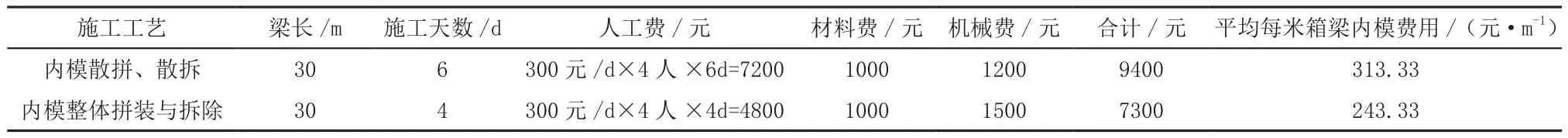

内模整体拼装形成了标准化施工,提供了广阔的工作面,减少施工人员窝工现象,提高了工作效率。内模整体拼装与拆除技术同散拼、散拆技术的经济效益分析如表1所示。

表1 内模整体拼装与拆除技术同散拼、散拆技术的经济效益分析表

平均每米箱梁内模安装与拆除节约用:313.33-243.33=70.00元。

7.2 社会效益

同传统组合钢模散拼装对比,内模安装不占用箱梁施工工期,只在整体吊装时占用箱梁施工工期,缩短箱梁施工工期。内模整体拼装与拆除技术同散拼、散拆技术施工的工期对比如表2所示。

表2 内模整体拼装与拆除技术同散拼、散拆技术施工工期对比 单位:d

每根梁节约工期:6-4=2d。

采用该施工方法,拼装速度快,拼装质量高,缩短了单跨箱梁施工进度并提高了施工质量。

8 结束语

(1)该施工技术在湖南省第三工程有限公司承接的深圳市布坂路一标项目南坪快速跨线桥项目进行了应用。该项目有30m跨预制箱梁32片,桥梁预制工作在2017年10月开工,2018年2月完工。该技术施工工艺先进、技术可靠,施工过程中环境污染少、施工进度快,箱梁预制后外形美观,质量有保证,均符合设计和规范要求,保证了施工质量、安全性和进度,节约了施工成本。在施工及验收过程中得到了甲方、监理、设计、检测、质监等单位的一致好评。

(2)箱梁内模整体安装与拆除施工技术适用于在预制场预制长度20~30m的箱梁。对于大于30m且小于40m的箱梁可以设计成分段整体安装与拆除的内模。