柔性丝刷式密封泄漏特性的数值与试验研究

2020-07-14马钰虎李双喜张山雨沙廉翔施任杰

马钰虎,李双喜,张山雨,沙廉翔,施任杰

(1.北京化工大学 流体密封技术研究中心,北京 100029;2.中国航天标准化研究所,北京 100071)

0 引言

刷式密封作为一种新型密封发展十分迅速,已广泛运用于航空发动机等旋转机械。研究表明,将发动机中的一处或几处关键位置的蓖齿密封替换为刷式密封,可使发动机推力提高1%~3%,使燃油消耗率降低3%~5%[1]。刷式密封的刷丝材料主要为金属丝,与转子间高强度的摩擦磨损是降低刷封使用寿命的主要因素。随着刷式密封技术的发展,刷丝材料也开始采用一些非金属材料。非金属刷丝可减轻刷封整体重量,降低摩擦和生热,提高工作寿命。因此,对柔性丝刷式密封的封严特性和机理的研究十分重要。

许多学者[2-9]通过数值计算和试验的方法对刷式密封的泄漏流动特性进行了研究。Bayley等[10]使用线性Darcian多孔介质模型分析了刷式密封的泄漏流动机理。Chew等[11-12]采用非线性Darcian多孔介质模型对刷式密封的泄漏特性进行预测。周坤等[13]通过试验,对不同后挡板结构刷封的泄漏流动特性进行了研究。李双喜等[14]采用多孔介质模型数值预测,并结合试验验证,全面研究了端面刷式密封泄漏特性的影响因素。

本试验室基于传统径向刷式密封结构,提出“L”形柔性丝刷式密封结构,刷丝选用碳纤维材料。建立柔性丝刷式密封泄漏特性分析的数值模型,分析结构参数,工况参数和安装参数对碳纤维刷式密封泄漏特性的影响。通过试验,分析压差和转速对碳纤维刷式密封泄漏流动的影响,并验证数值分析的正确性。

1 柔性丝刷式密封结构与原理

如图1所示,柔性丝刷式密封由前挡板、后挡板和刷丝束组成,前、后挡板通过过盈配合夹持住刷丝束,刷丝束与转子接触形成密封界面。刷丝形成的不规则流动通道,使流体产生不规则流动,造成自封闭效应,达到密封效果。柔性刷丝能减小与转子的径向接触力,降低摩擦磨损,增加工作寿命,且变形后恢复能力强,能很好地适应转子的径向跳动,降低因“滞后效应”造成的泄漏。

图1 刷式密封示意

2 数值方法和计算模型

2.1 数值方法

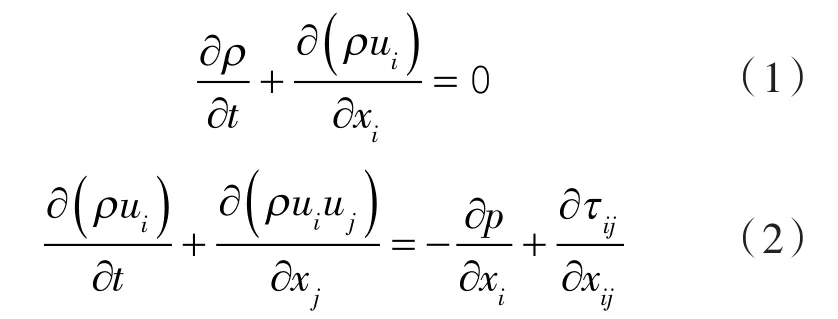

对刷式密封泄漏特性进行数值研究时,通常将刷束区处理成多孔介质来对其内部流场进行简化。结合多孔介质模型和流体力学,联立动量方程和连续性方程来计算[8]:

将流经刷丝束内部的气体当做理想可压缩气体来处理[8]:

式中p——压力;

ρ——流体密度;

R——理想气体常数;

T——热力学温度常数。

将刷丝束对流体的阻挡作用当作一个附加动量源项,修正动量方程[15]:

式中Fi——动量源项;

Dij——刷束区黏性阻力系数矩阵;

Cij——刷束区惯性阻力系数矩阵。

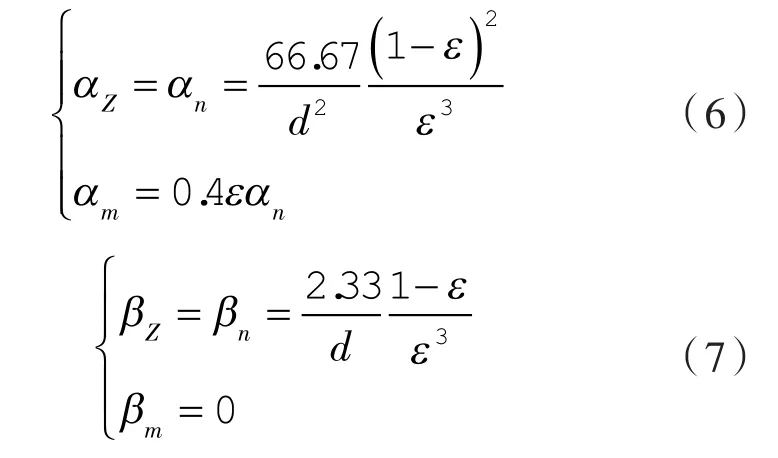

黏性阻力系数αi和惯性阻力系数βi可以通过试验测得,也可通过以下经验公式求得[15]:

式中Z,n,m——轴向、径向和周向的阻力系数;

ε——刷束孔隙率。

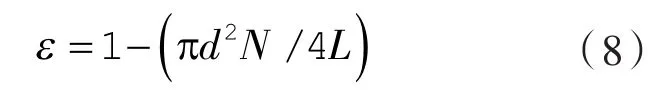

当刷丝排布无径向倾斜角时,刷束的孔隙率ε可以由下式来定义[15-23]:

式中N——刷丝排列密度;

L——刷束厚度。

2.2 计算模型

如图2所示,碳纤维刷式密封及其内部流体在圆周方向上呈轴对称结构,计算模型在圆周方向上选取1°的圆弧来进行简化,减少运算时间。模型包括普通的流体区和处理为多孔介质的刷束区。流体进出刷封有收放效应,需要在刷封进出口处增加一部分流体域。对模型进行网格划分,并对刷束区进行局部加密,如图3所示,红线框选位置为刷束区,网格最优数量为259 407个。

图2 “L”形碳纤维刷式密封结构

图3 网格划分

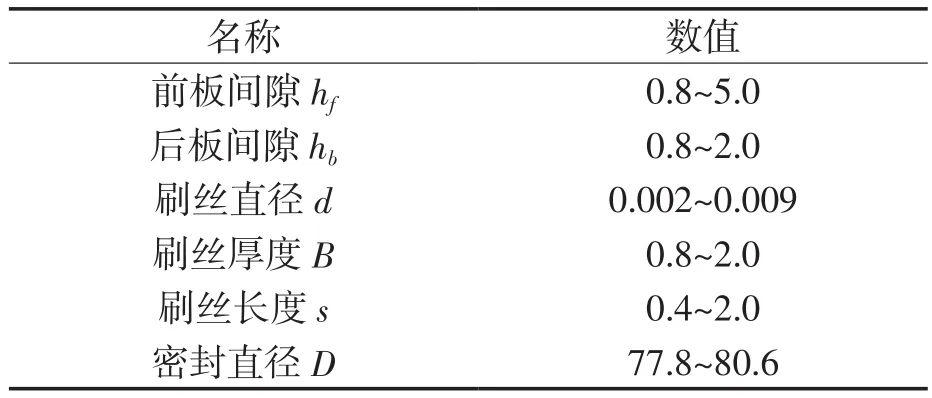

刷式密封数值计算几何参数取值见表1,本文刷丝长度由刷丝过盈量来体现。

表1 主要结构尺寸 mm

2.3 边界设定

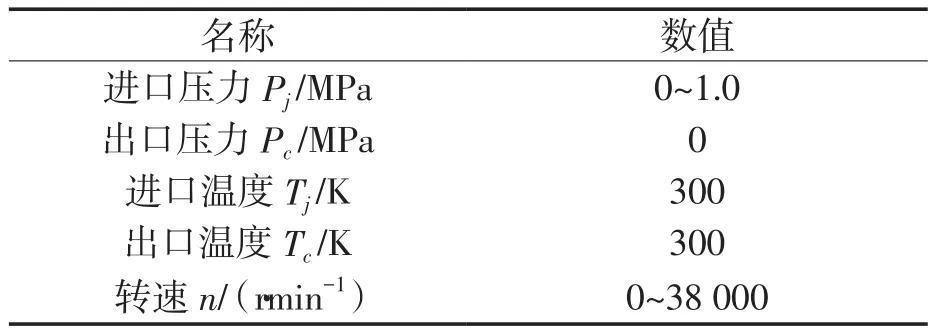

采用FLUENT软件进行分析计算,用标准k-ω方程紊流模型模拟普通流体区域。刷丝束采用层流模型,并开启多孔介质模型。整体采用Simple算法进行计算,密封介质选用理想可压缩空气。与转子接触的流体壁面设为旋转边界,沿转子圆周方向旋转的壁面设为周期性边界,其余壁面均设为无滑移边界。表2为边界条件的具体取值。

表2 边界条件

3 数值分析结果

3.1 流场分析

用作流场分析的模型的结构参数和工况参数见表3。

表3 模型参数

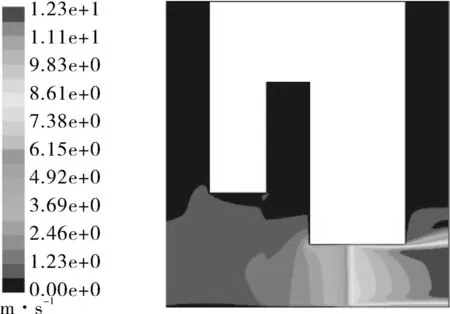

由图4可以看出,流体流入刷束区后,由于刷束区流道变窄,流速逐渐增加。到达后板出口时,流动通道和流动方向突然改变,使流速达到最大。刷丝与轴表面摩擦生热也加速了流体的流动。

图4 速度云图

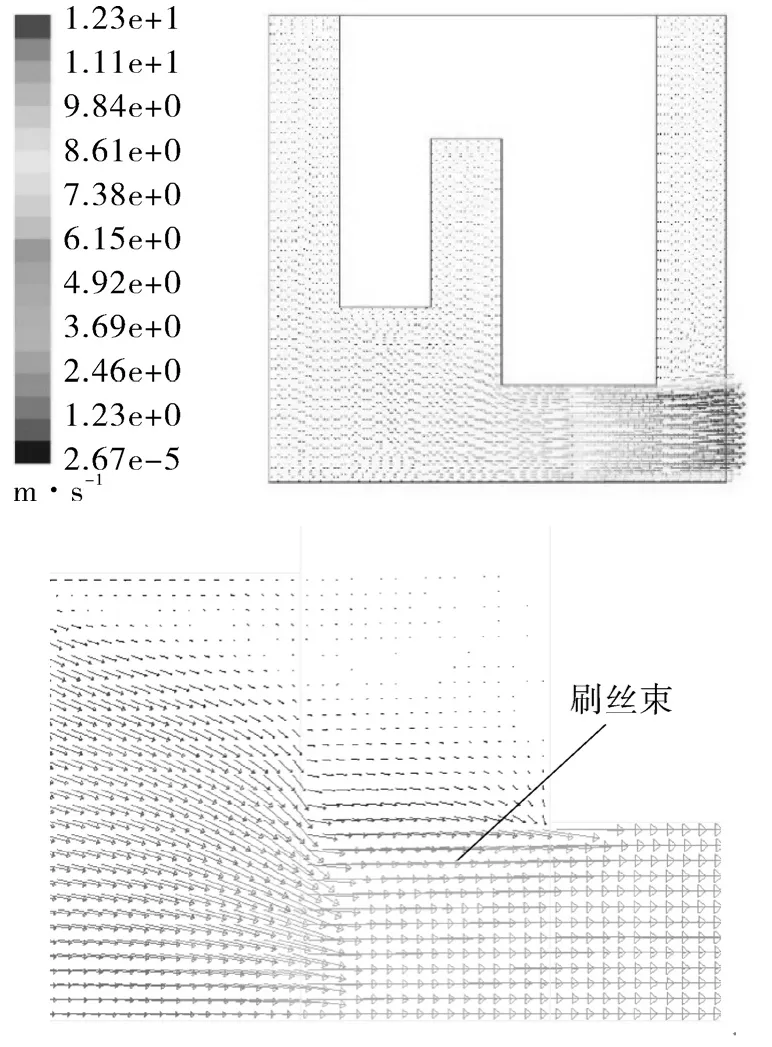

由图5可知,前后挡板拐角处流动通道突然改变,使流体流速方向发生偏转,径向速度增大,使刷封出现“吹伏效应”,增加刷丝与转子的摩擦磨损。同时也会减小刷丝束的孔隙率,降低泄漏。

图5 速度矢量

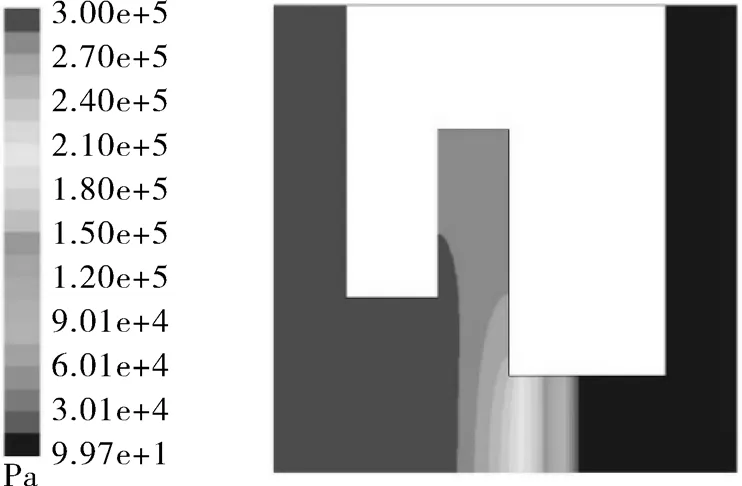

由图6可知,沿着流体流动方向压力总体呈下降趋势。由于刷束区对流体的流动阻力较大,产生明显的压力降。在进口区域和出口区域不存在流动阻力,故没有明显的压力降。

图6 压力云图

3.2 泄漏量分析

为了更好地分析前、后板间隙及不同丝径下刷束厚度对泄漏特性的影响,引入前、后板间隙比和刷束厚度比的概念,即前、后板间隙与刷束厚度的比值Ⅰ和Ⅱ,刷束厚度与刷丝直径的比值Ⅲ。

泄漏率随压差的变化如图7所示。随着压差的增加,泄漏率均近似呈线性行增加。且后板间隙越大的刷封,压差提高对泄漏率的增幅越大。降低刷封两端的压差是提高刷封密封性能的重要措施。在条件允许的情况下,可以布置多级刷封来逐级分担压差,使每级刷封都处于较低的压差环境中。

图7 压力差值对泄漏率的影响

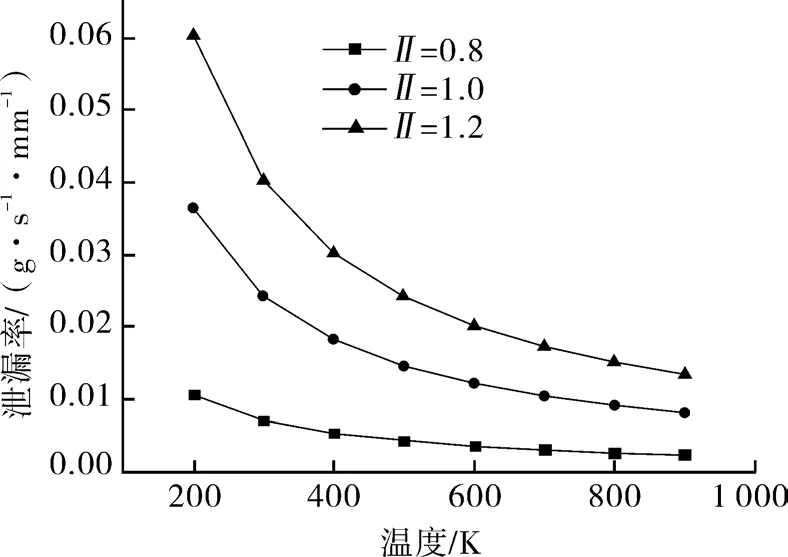

泄漏率随温度的变化如图8所示。随着温度的增高,气体密度降低而黏度增加,增大了刷束区的流动阻力,使泄漏率逐渐降低。温度继续升高,气体的密度变化和黏度变化将达到峰值,刷束区的流动阻力也不再变化,泄漏率趋于稳定。

图8 温度对泄漏率的影响

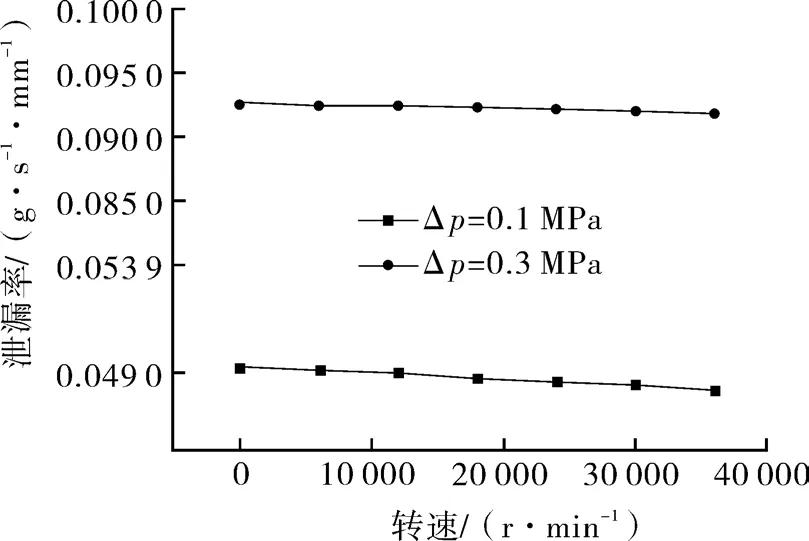

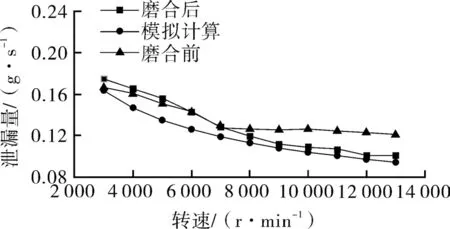

泄漏率随转速的变化如图9所示。随着转速的增加,泄漏率略微下降。增加转速可降低刷封的泄漏率,但影响轻微。

图9 转速对泄漏率的影响

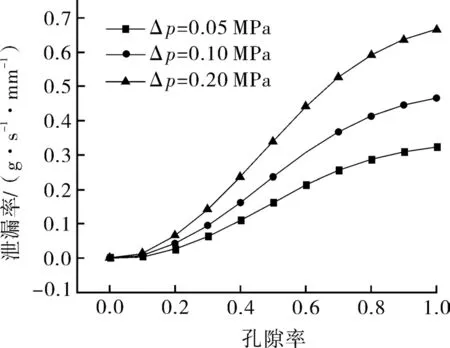

泄漏率随孔隙率的变化如图10所示。随着孔隙率的增加,刷束区的流动阻力减小,泄漏率增大。当ε<0.2时,不同压差作用下的泄漏率相差较小,说明降低孔隙率可降低压差对泄漏率的影响。

图10 刷束孔隙率对泄漏率的影响

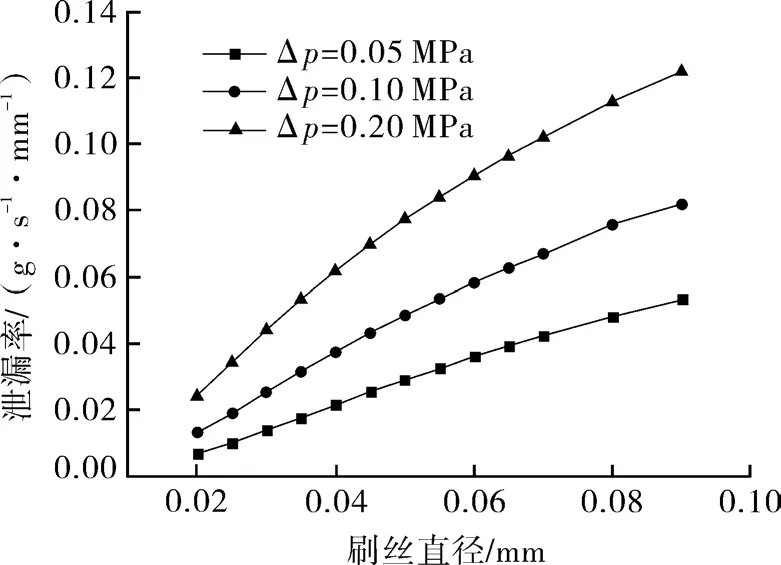

泄漏率随刷丝直径的变化如图11所示。泄漏率随刷丝直径的增大近似呈线性增大,且在大压差时影响更明显,因此可选用小直径刷丝来降低泄漏。

图11 刷丝直径对泄漏率的影响

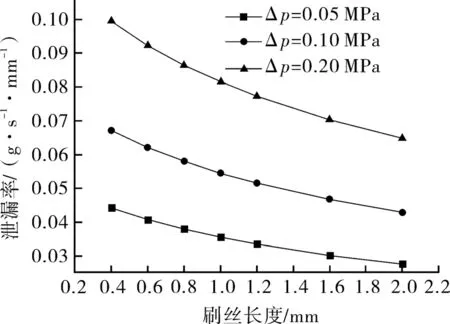

泄漏率随刷丝长度的变化如图12所示,泄漏率随刷丝长度的增加近似于线性减小。增加刷丝长度能显著降低泄漏率,但也会增加刷丝与转子的摩擦磨损。因此,选取合适的刷丝长度可以同时兼顾刷封的密封性能和工作寿命。

图12 刷丝长度对泄漏率的影响

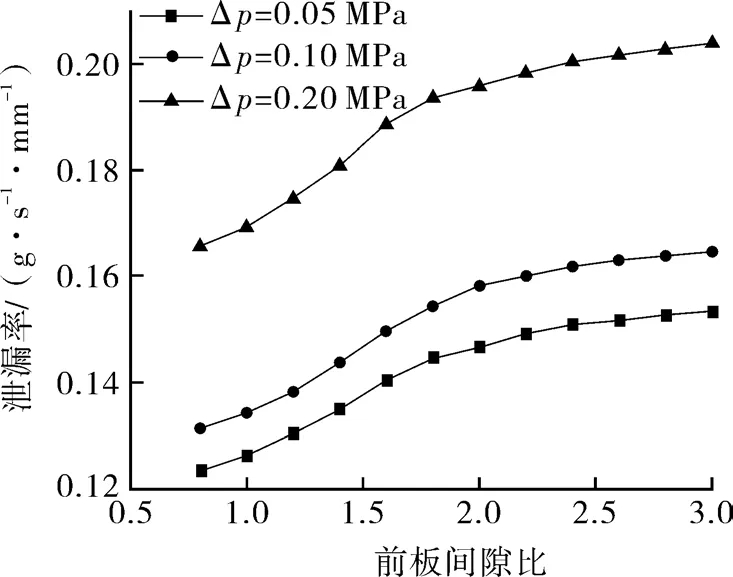

泄漏率随前板间隙的变化如图13所示,泄漏率随前板间隙的增大先逐渐增大,最后趋于稳定,且不同压差下泄漏率变化程度一样,表明前板间隙对泄漏率的影响是有限的。

图13 前板间隙对泄漏率的影响

图14表明,泄漏率随着后板间隙的增大近似于线性增大,且大压差下泄漏率增幅更明显。说明后板间隙对泄漏率的影响不受限制,且对大压差工况影响程度更大。在条件允许的情况下,减小后板间隙能有效降低泄漏。

图14 后板间隙对泄漏率的影响

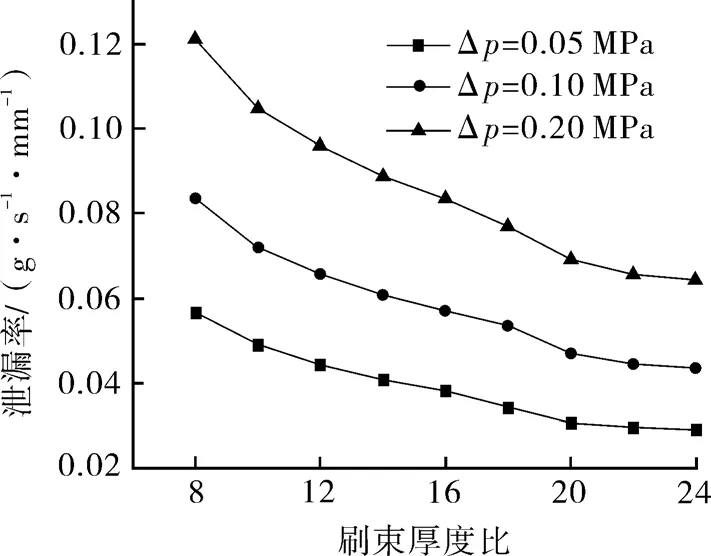

由图15可知,泄漏率随着刷丝束厚度的增大逐渐减小,最终趋于稳定。说明刷束厚度对泄漏率的影响程度有限,达到一定程度时,增大刷束厚度泄漏率不会再降低,反而浪费刷丝材料和增大转子的磨损。故刷束厚度要选取适当,本模型中刷束厚度取丝径的20倍最好。

图15 刷丝束厚度对泄漏率的影响

密封间隙对泄漏率的影响如图16所示。从图可见,泄漏率均在密封间隙0.05 mm处出现拐点,且在拐点前缓慢增大,在拐点后近似呈线性增加。

图16 密封间隙对泄漏率的影响

密封间隙较小时,刷束与转子间可通过流体阻力效应可进行阻漏,此时刷式密封类似于浮环密封,泄漏较小。当密封间隙较大时,流阻效应消失,泄漏率迅速呈线性增大,此时的泄漏率主要由密封间隙造成。在满足泄漏率要求的前提下,刷丝与转子间存在一定间隙,可显著降低摩擦磨损和生热,延长刷封的使用寿命。

4 试验研究

4.1 试验装置

图17示出刷式密封旋转试验台,主要由腔体系统、动力系统、气路系统、测量系统组成。腔体系统由密封外腔体、刷封跑道、碳纤维刷式密封等组成;动力系统包括变频器、电机、转子等;气路系统由压缩机、控压装置、气体管路等组成;测量系统包括压力表、流量计、温度热电偶等。

图17 密封试验台

4.2 试验过程

压缩机将空气压入稳压瓶,调节调压装置,将高压气体经进气管路注入密封试验腔,再经刷丝束进入密封泄漏腔,泄漏的气体经连接流量计的出气管路排入大气。试验腔和泄漏腔接有压力表和温度热电偶,以读取进出口压力和温度。通过变频器调节电机频率进而得到所需要的试验转速。

4.3 试验件

试验件为自主设计加工的碳纤维刷式密封,刷丝采用碳纤维材料,挡板材料为S30408。

试验用碳纤维刷式密封结构参数如表4所示,试验分别测量刷封在磨合前后不同压差和转速下的泄漏量。

表4 试验件结构参数 mm

4.4 试验结果

静态工况下泄漏率随压差的变化如图18所示。刷封磨合前后的泄漏率变化趋势与数值模拟近似一致,随压差的增大逐渐增大。

图18 压差对静态泄漏率的影响

30 kPa压差下泄漏率随转速的变化如图19所示。磨合前后的泄漏率变化趋势与数值模拟近似一致,随转速的增大逐渐减小,最后趋于稳定。

图19 转速对泄漏率的影响

由于自主加工的试验件精度不够,刷丝排布未达到严格均匀,会产生局部细小间隙。以及安装误差和实际测量误差,使得试验结果比数值模拟结果略大。但在此基础上试验和数值模拟结果的误差总体均保持在10%以内,足以证明数值模拟结果的可靠性。

图18和19中刷封未磨合时,刷丝与转子表面贴合不够紧密,产生局部间隙,导致泄漏率趋于稳定后,磨合后的泄漏率低于磨合前。在压差40 kPa和转速5 000 r/min之前,磨合后的泄漏率高于磨合前,是在进行磨合后试验时刷封没有重新拆装,上一次试验中变形的刷丝未及时恢复造成的。

由图20可看出,试验后的刷丝排布均匀、紧密,跑道未出现严重磨损,说明刷封具有持久保持良好密封性能的能力。

图20 试验后试验件

5 结论

(1)流体进入刷束区前流速较低,进入刷束区后逐渐增加,后挡板出口处流速最大。上、下游流体区域压力分布均匀,流体压力在刷束区发生突降;

(2)小压差、高温度和高转速工况下刷封的泄漏率降低,反之则提高,其中转速的影响程度较低。降低孔隙率、刷丝直径、前板间隙、后板间隙或增加刷丝长度、刷束厚度可提高刷封的密封性能;

(3)合适的密封间隙可通过流体阻力效应进行密封,使刷式密封达到类似浮环密封的效果,同时显著降低刷丝与转子的摩擦磨损;

(4)磨合前的泄漏率比磨合后略大,且二者随压差和转速的变化趋势均与数值模拟结果相同。试验结果与数值模拟结果误差小于10%,变化趋势一致。