某型动力机车牵引变流柜的优化设计

2020-07-14贾金生马思群孙彦彬马瑞霍洪升贾博元

贾金生, 马思群, 孙彦彬, 马瑞, 霍洪升, 贾博元

(1.大连交通大学 机车车辆工程学院,辽宁 大连116028;2.大连工业大学 艺术与信息工程学院,辽宁 大连116400;3. 大连科技学院 机械工程学院,辽宁 大连116052)

0 引 言

牵引变流柜作为机车上主要的电气装备,内部装有大量电器元件,机车在高速运行时极易产生振动,可能影响电器设备的正常工作,甚至会影响列车的运行安全。故在牵引变流柜的设计中,如何设计在保证安全性和可靠性的同时减轻自重,又不会致使成本过高成为主要研究课题[1]。

1 变流柜体模型的建立

变流柜是采用铆接及内部设备采用螺栓联接相结合的框架结构形式,采用不锈钢材料,厚度全部在10 mm以下。根据企业提供的实体图与二维图样,在SolidWorks三维建模软件中直接建立变流柜的实体模型,将建立好的模型文件生成iges格式,导入功能强大的有限元分析软件Hypermesh中,对其进行离散,完成网格划分。

建模时采用刚性单元模拟铆接和螺栓联接,其内部电器元件采用质量单元Mass21进行模拟,变流柜整体采用板壳单元shell181离散,单元大小为10 mm。在牵引变流柜与车厢地板及侧墙连接螺栓处分别设置3 个方向平动自由度约束。建立的模型单元数为267 397个,节点数为268 852个,总质量为659.1 kg,有限元模型如图1所示。

2 静强度分析

2.1 建立工况

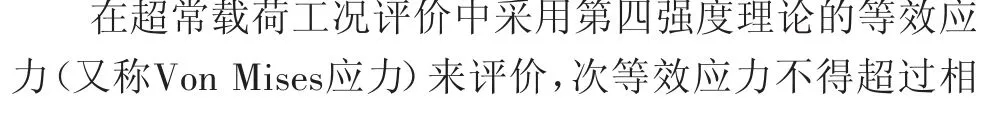

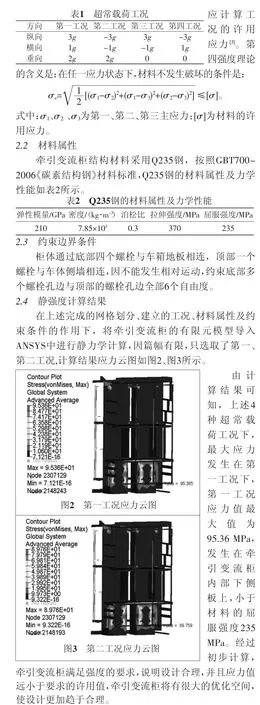

根据BSEN12663-1-2010《铁道车辆车体结构要求》的标准[2],牵引变流柜受惯性力对其施加超常载荷工况,加载方式:在纵向施加±3g、横向±1g、垂向(1±c)g等三向加速度,其中c按设备位置取1,g取9.81 m/s2。超常载荷工况计算如表1所示。

图1 牵引变流柜有限元模型

3 Optistruct软件的优化方法

4 牵引变流柜结构优化设计

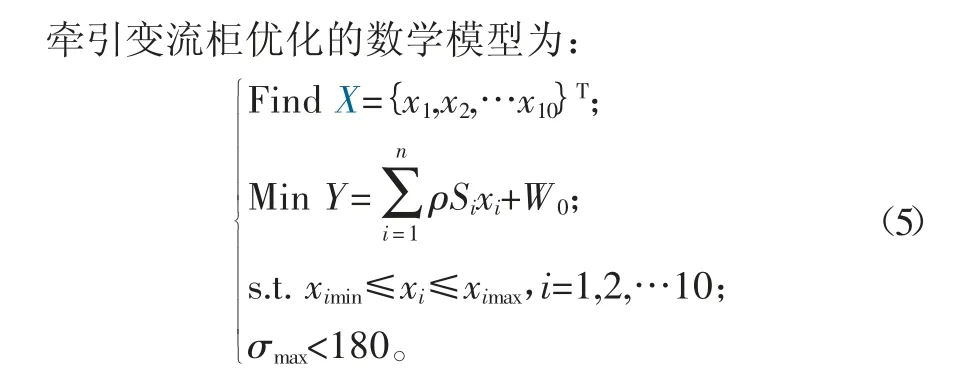

4.1 牵引变流柜优化数学模型

牵引变流柜有限元模型基本由板壳单元构成,以变流柜的板壳结构的板厚为设计变量,最大应力为约束条件,变流柜的总质量最小为目标函数,运用Optistruct软件对牵引变流柜的板厚进行尺寸优化。

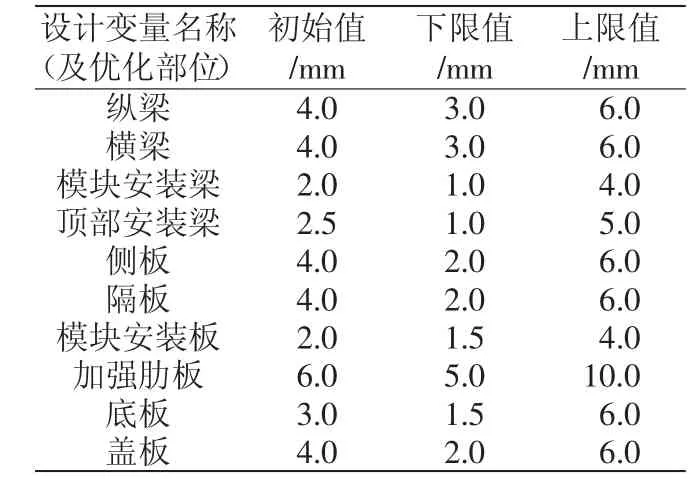

式(5)表明,尺寸优化的设计变量共10个,根据标准选择应力值180 MPa作为约束条件。牵引变流柜优化时各设计变量初始值及其变化范围如表3所示。

4.2 变流柜尺寸优化结果分析

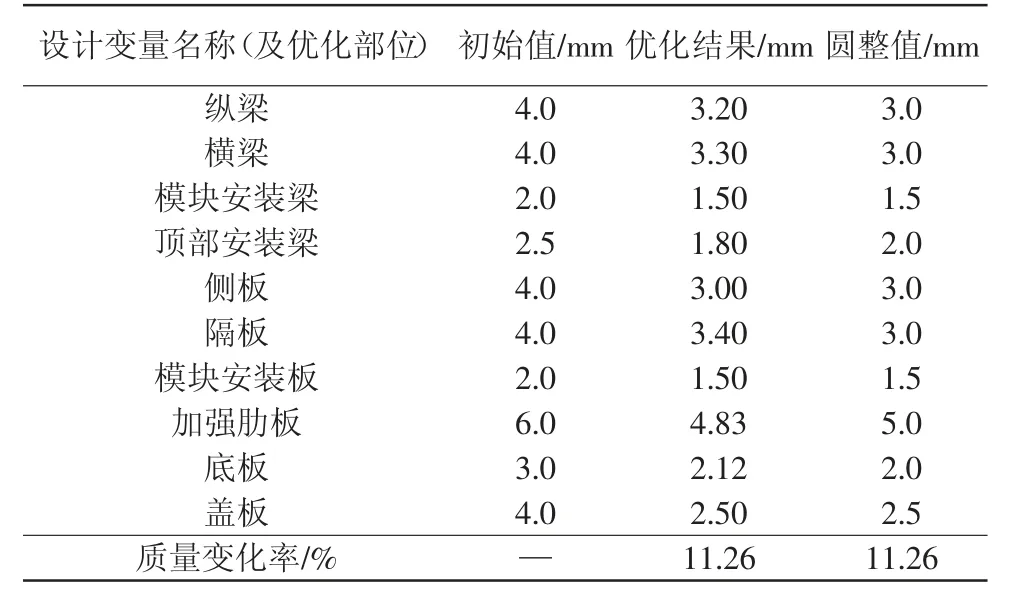

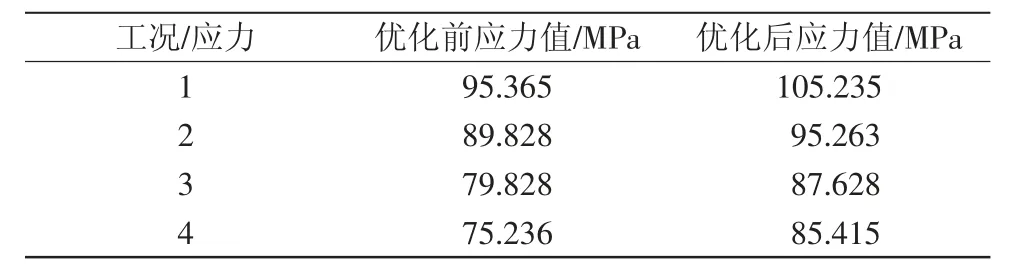

考虑到实际制造过程中板材的厚度不可能为众多的零散非整数,应对设计变量的优化数值进行圆整,查找《机械设计手册》选取标准值,圆整结果如表4所示。优化前后应力值见表5。

表3 优化设计变量初始值及其变化范围

表4 设计变量优化后结果

表5 应力优化前后变化值

根据表4、表5可知,优化后的设计变量数值与优化前相比有所下降,4种工况下的最大应力值均有上升,但均小于材料屈服强度,柜体应力分布更加均匀。优化后自重为584.9 kg,质量降低11.26%,达到了轻量化的目的。

4.3 优化前后模态对比结果分析

模态为结构的固有振动特性。结构每一阶模态由固有频率、阻尼比和振型组成。模态分析的微分方程可参考文献[6],本文不作赘述。

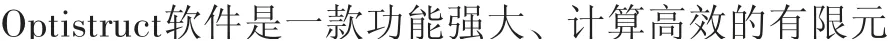

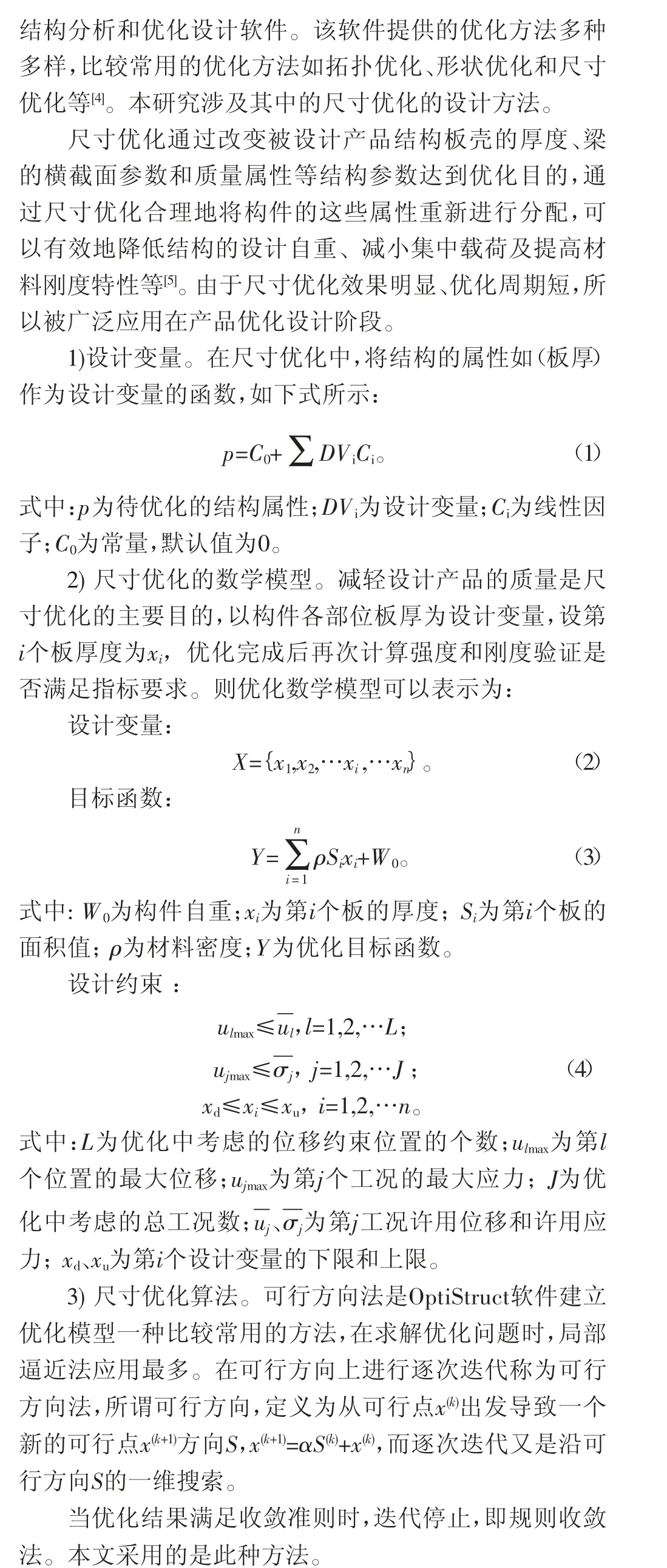

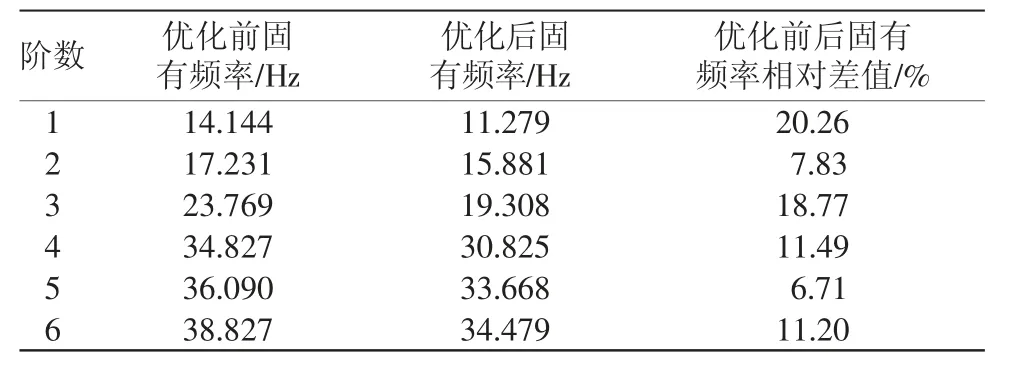

计算中采用ANSYS支持的Block Lanczos算法,对牵引变流柜体的模态进行分析,低阶振型对构件的振动特性影响显著。故提取变流柜前6阶低阶模态,得到相应的固有频率及振型。由于篇幅有限,只截取了优化前后第1阶模态云图,如图4、图5所示,优化前后结构的固有频率结果如表6所示。

根据表6的对比分析结果显示,优化后的各阶模态均大于10 Hz,且没有20 Hz的模态出现,满足相关标准的要求,且固有频率变化率不大。

5 结 论

牵引变流柜经过结构优化,在满足强度要求的同时,使其质量下降11.26%,达到了轻量化的目的。

图4 优化前第一阶模态

图5 优化后第一阶模态

表6 优化前后固有频率对比

优化设计后,应力分布更加均匀, 侧板、盖板、横梁等在优化前应力分布较小,材料特性并没有得到充分利用,优化后应力分布增大,相应的板厚随之降低,依然满足强度要求,在各个板厚变化的情况下,优化后的模态的数值均大于10 Hz,满足相关标准的设计要求。

牵引变流柜通过尺寸优化减重明显,说明尺寸优化是轻量化设计中一种有效的优化方法,本文研究内容可以为其它相关工业产品的轻量化、经济性设计提供一定的参考。