滑动带消解过渡料层和沥青混凝土心墙之间锁定作用的试验研究

2020-07-14张俊琪

张俊琪

(山西省三门峡库区建设工程有限公司,山西 运城 044000)

1 工程概况

某电站坝址处控制流域面积6.3 万km2,多年平均径流量1 020 m3/s,电站正常蓄水位955 m,总库容1.5 亿m3,装机总容量700 MW。水电站主要由挡水建筑物、泄水建筑物以及厂区建筑物构成。其中,挡水建筑物拟采用沥青混凝土心墙堆石坝,初拟坝顶高程960.00 m,最大坝高约72 m,大坝坝体共分为四个不同的材料分区,分别为堆石料Ⅰ区、堆石料Ⅱ区、过渡层区以及沥青混凝土心墙区。由于过渡料和心墙的沥青混凝土两种材料的变形模量差异较大,因此沉降速率和变形量也必然不同,而大坝的过渡层与沥青混凝土心墙之间存在粗糙且相互咬合的接触面[1]。所以,过渡料对沥青混凝土心墙具有较强的锁定效果,而这种锁定不利于心墙抵抗剪切变形,如果遭遇较大的剪切作用力,极易诱发局部开裂,如果开裂部位处于水位线下,就会在压力水劈裂作用下造成开裂程度加深,进而危及大坝安全[2]。因此,在大坝设计中提出在过渡料和沥青混凝土心墙之间设置由小粒径散粒体料构成的滑动带,以降低过渡料对心墙的锁定作用。本次研究通过模型试验的方式,验证滑动带的作用效果,为大坝结构设计提供理论和实践支撑。

2 试验设计

2.1 试验材料

本次试验使用的过渡料为最大粒径60 mm 的破碎砂砾石料,原料取自某水电站项目区。过渡料的表观密度为2.65 g/cm3,吸水率为0.886%,压碎率为13.2%,相关指标满足大坝设计要求。

试验用沥青混凝土的沥青为克拉玛依90 号A 级沥青,骨料为项目指定料场的石灰岩块石经过破碎筛选后的6 级矿料,填料为球磨机磨制的石灰石矿粉。经检验测定沥青混凝土的原料质量满足《水工沥青混凝土试验规程》(DL/T 5362-2006)的相关要求[3]。沥青混凝土的配合比采用大坝沥青混凝土心墙的设计配合比:级配指数为0.41,油石比为6.9%,填料含量为13%。

2.2 试件成型

由于沥青混凝土心墙土石坝在施工过程中沥青混凝土心墙与两侧的过渡料采取同时摊铺和碾压的施工方式,因此两者之间会出现相互咬合的情况[4]。为了模仿施工现场的实际情况,研究中采用板式成型法进行成型[5]。成型模具的尺寸为360 mm×300 mm×450 mm,其中沥青混凝土和过渡料的尺寸分别为250 mm×300 mm×400 mm 和110 mm×300 mm×400 mm。沥青混凝土和过渡料按照每层厚度50 mm,分8 层同时击实成型。

2.3 试验设备

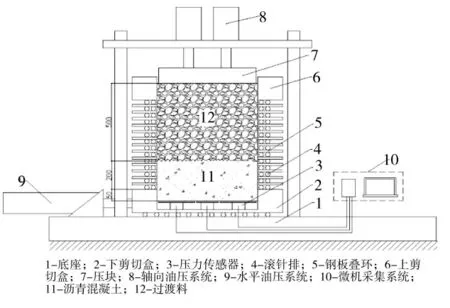

目前,用于接触面力学性能研究的设备种类较多,结合本次研究的需要和研究目的,选择由清华大学研制的大型接触面循环加载剪切试验机[6]。其设备的基本结构和原理如图1 所示。该设备主要由上下剪切盒、叠环系统、轴向和水平油压系统以及数据采集系统构成。其中,剪切盒的截面规格为400 mm×300 mm。上剪切盒固定,下剪切盒可以移动,以模拟实际工况下的剪切运动。叠环系统由厚度为18 mm 的34 片可以水平移动的叠环构成。试验过程中的轴向压力由两个最大行程为200 mm 的油缸提供。设备的水平方向安装有为下剪切盒提供水平推力的油缸,最大行程为300 mm。数据采集系统主要由数据采集器、计算机和相应软件构成,主要用于采集和存储试验数据。

图1 试验设备结构和原理示意图

2.4 试验方案

考虑到施工的便捷性和可操控性,选择沥青混凝土心墙和过渡料之间的滑移带厚度为20 cm。为了比较不同粒径过渡料作为滑移带的具体作用效果,试验研究中选取最大粒径20 mm 和10 mm 的两种粒径过渡料作为滑移带。试验中轴向加压系统对试件施加轴向压力以模拟大坝的实际应力条件,水平加压系统匀速推动下剪切盒市沥青混凝土和过渡料发生剪切变形。根据工程设计资料和试验需求,试验在常温条件下进行,轴向压力设定为1.2 MPa,剪切速率0.5 mm/min。利用实验设备测定剪切应力和剪切位移,对未设置滑移带以及两种不同粒径滑移带时接触面的力学以变形特征,并对设置滑移带的可行性进行验证和评价。

3 试验结果与分析

3.1 剪应力试验结果分析

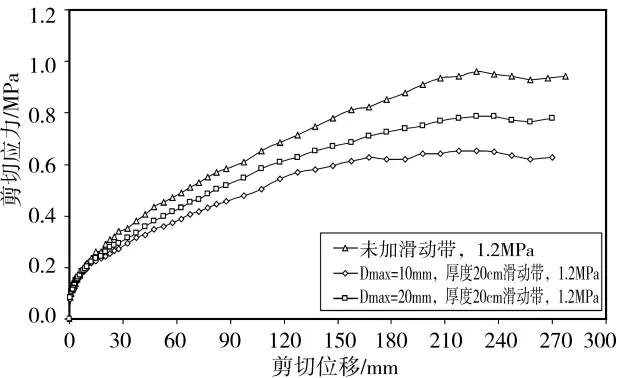

利用试验结果数据,绘制出如图2 所示的试件剪切应力与剪切位移之间的关系。由图可知,没有设置滑动带情况下的剪应力最大值为0.97 MPa。设置最大粒径为20 mm 过渡料滑动带的剪应力最大值为0.78 MPa,与没有设置滑动带相比,剪应力减小了约19.6%。设置最大粒径为10 mm 过渡料滑动带的剪应力最大值为0.64 MPa,与没有设置滑动带相比,剪应力减小了约34.0%。此外,当试件的剪切位移小于30 mm 情况下,剪切应力的试验结果十分接近,差距并不明显。如果剪切位移继续增加,设置滑动带对降低剪切应力逐步显示出来,试件的剪切应力值明显小于没有设置滑动带的试件。同时,碎石料的粒径越小,接触面剪切应力减小幅度越大,说明采用粒径较小的碎石料作为滑动带更为有利。此外,不同试验条件下的剪切应力最大值出现的时间基本一致,均在剪切位移为240 mm 时。

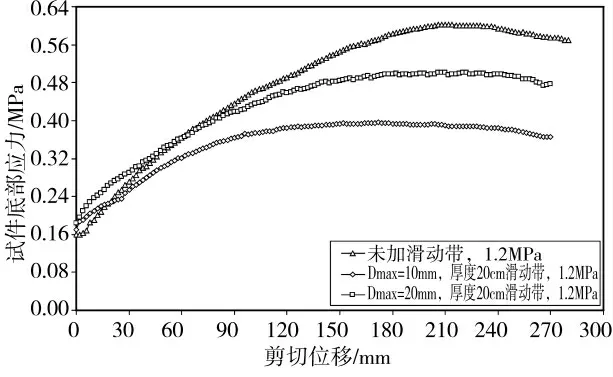

图3 是根据试验结果绘制的试件底部应力和剪切位移之间的关系曲线。由图可知,试件底部与接触面的剪切应力的变化特征相似。显然,底部应力的减小反映了沥青混凝土心墙与过渡料之间摩擦力的减小,在工程实际中有助于减小过渡料对心墙沉降变形的约束。这也从一个侧面说明了增设滑动带的必要性和价值。

图2 不同应力和剪切位移关系曲线

图3 底部应力和剪切位移关系曲线

3.2 滑动变形试验结果分析

在试验过程中,根据叠环的水平位移实测数据绘制出水平位移发展曲线,结果如图4—图6 所示。由图可知,在设置最大粒径为10 mm 的滑动带情况下,滑动带的变形要明显偏大,而心墙与过渡料部位的变形量则相对较小。从设置和未设置滑动带的水平位移对比结果来看,设置滑动带有助于控制心墙和过渡料区域变形,主要表现为水平位移量的减小。在设置最大粒径为20 mm 的滑动带情况下,滑动带的变形偏大,但是偏大幅度比较有限,从设置和未设置滑动带的水平位移对比结果来看,心墙和过渡料区域的变形没有显著变化。

图4 未设滑动带水平位移发展曲线

图5 最大粒径10mm 滑动带水平位移发展曲线

图6 最大粒径20mm 滑动带水平位移发展曲线

3.3 剪切应变计算结果分析

利用上节试验中测量获取的各叠环的水平位移发展特征,计算获取沥青混凝土心墙以及过渡料的剪切应变,其与剪切位移之间的关系如图7 所示。由图可知,当试件的剪切位移小于30 mm 情况下,剪切应变的试验结果十分接近,差距并不明显。如果剪切位移继续增加,设置滑动带对降低剪切应变逐步显示出来,试件的剪切应变值明显小于没有设置滑动带的试件。同时,碎石料的粒径越小,接触面剪切应变减小幅度越大,说明采用粒径较小的碎石料作为滑动带更为有利。例如,在剪切位移为240 mm 时,未设置滑动带试件的剪切应变为54.2%,设置最大粒径分别为20 mm 和10 mm 滑动带的剪切应变为47.4%、35.6%,分别减少了6.5%和18.6%。

综合以上试验成果可知,在沥青混凝土心墙和过渡料之间设置滑动带,在剪切位移较小时对减小两者接触面部位的剪应力和剪应变效果并不明显,但是剪切位移较大时,则能够有效消散过渡料对心墙的锁定作用,大幅降低剪应力和剪应变,可以达到保护沥青混凝土心墙的作用。鉴于最大粒径10 mm 滑动带的上述作用更为显著,建议在大坝设计施工时在沥青混凝土心墙和过渡料之间设置最大粒径10 mm,厚度为20 cm 的滑动带。

图7 剪切应变与剪切位移之间的关系曲线

4 结论

以沥青混凝土心墙土石坝为例,通过模型试验的方法,对设置滑动带降低过渡料对心墙锁定负面作用展开研究,并获得以下主要结论:

第一,当剪切位移小于30 mm 时,设置和不设置滑动带的接触剪切应力比较接近,剪切位移在30 mm上时,设置滑动带可以产生减小剪切应力的明显作用。同时,滑动带碎石料的粒径越小,对降低接触面剪切应力的作用越明显。

第二,在设置最大粒径为10 mm 的滑动带情况下,滑动带的变形明显偏大,心墙和过渡料区域的变形明显偏小;从设置和未设置滑动带的水平位移对比结果来看,设置滑动带有助于控制心墙和过渡料区域变形。

第三,在沥青混凝土心墙和过渡料之间设置滑动带,在剪切位移较大时,则能够有效消散过渡料对心墙的锁定作用,大幅降低剪应力和剪应变,可以达到保护沥青混凝土心墙的作用。

第四,结合研究成果和工程实际,建议在某水电站大坝设计施工时,在沥青混凝土心墙和过渡料之间设置最大粒径10 mm,厚度为20 cm的滑动带。