SAGD电加热启动技术油藏适应性研究

2020-07-14桑林翔王立龙吴永彬王美成

桑林翔,王立龙,吴永彬,王美成,王 丽

(1.中国石油新疆油田分公司,新疆 克拉玛依 834000;2.中国石油勘探开发研究院,北京 100083)

0 引 言

风城油田目前共有7个SAGD开发区块,建成产能为141×104t,动用地质储量为3 061×104t,已形成规模开发。蒸汽辅助重力泄油技术分为循环预热和SAGD生产2个阶段,目前常用的循环预热方式分为纯蒸汽循环和储层快速突破预热2种,现场应用效果显示,两者存在能耗大和转生产后连通段不均匀的问题。稠油井下电加热技术自20世纪90年代以来在国外进行了广泛的现场试验,绝大部分获得了成功,产油量显著提高,电阻加热器工艺技术也已成熟。但针对超稠油的SAGD电预热技术在中国油藏中的适应性及最优操作参数还需进一步研究[1-6]。因此,通过物理模拟及数值模拟方法,明确了SAGD电加热启动的关键机理,建立了多管柱SAGD电加热启动的数模表征方法,对高饱和度油藏井筒内电加热器的适应性进行了评价,并分析总结了油藏及井组筛选标准,为电加热技术进入超稠油油藏SAGD开发方式现场应用提供依据。

1 SAGD电加热启动机理

电加热启动技术是指运用各种技术手段,将电能输送至井下并转换为热能,从而实现油层加热的技术。通过向井筒内下入电加热器,近井地带的稠油与结蜡受热后,原油黏度和渗流阻力降低,重力作用促使原油流入井底,同时稠油中的溶解气受热后析出膨胀,地层水受热后部分温度升高形成高压水蒸汽,二者均可提高井底压力,推动原油流入井底,从而达到提高原油流动能力并最终提高产量的目的[7-9]。

1.1 电加热启动SAGD热场特征

为系统揭示电加热启动关键机理,明确电加热实现均衡预热启动的可行性,设计并开展了三维SAGD电加热启动物理模拟实验[10-13]。建立500 mm×300 mm×200 mm尺寸模型,X、Y、Z方向共计240根监测热电偶,模拟油藏压力为2.7 MPa,初始温度为18.5 ℃,采用风城油田重45井区原油样品进行实验。图1为不同时刻电预热井附近油层三维热场反演切片图。由图1可知,I、P井同时预热过程中,井间热场叠加效应明显,预热60 min时井间出现明显热连通,预热150 min时井间中部温度为177 ℃,满足转SAGD条件。同时,电加热未出现优先连通段,水平段预热均衡。

图1 不同时刻电预热井附近油层三维热场反演切片

1.2 电加热启动SAGD井间热传导特征

利用物理模拟实验,研究电加热启动过程中SAGD井间储层内的热传导特征及注入不同导热剂之后的升温规律。实验结果表明,在填砂条件下储层升温速度较慢,原因是多孔介质中冷热气体之间的传质速度减缓,热对流效应减缓,主要依靠热传导加热,气体保温特征明显不利于传热,需注入导热剂。

对比水和导热油2种不同导热剂注入后的效果(图2),注入水条件下储层传热速度更快。由于水热焓远大于气体,水分子间对流传热速度快,加热器表面散热快,加热240 min时表面温度仅为210.8 ℃,注导热油后加热240 min,区域温度达到290.0 ℃以上。但图2中两者相同时刻黏度下降幅度相差不大,表明I、P井间油层加速升温有限。

图2 I、P井间油层中部黏度对比

2 油藏适应性分析

利用数值模拟方法,建立SAGD典型井组模型,针对不同储层非均质性、原油黏度、含油饱和度以及井轨迹偏移评价电加热启动技术的油藏适应性[14-15]。

2.1 电加热启动SAGD数值模型建立

双水平井SAGD井筒内通常下入平行双油管,其中,长油管下入水平段脚尖,短油管下入筛管悬挂器后150 m左右,该井井筒再下入电阻加热器则井筒管柱结构更为复杂。针对该复杂管柱结构,在SAGD预热过程中,采用多管柱灵活井井筒Flex-Wellbore模块,表征实际井筒下入加热电缆与连续油管。根据风城SAGD开发区实际情况,典型井组模型水平段长度为500 m,井组间距为80 m,油层厚度为22 m。加热电缆控制模式采用恒功率和恒温双重控制模式,井筒饱和流体为地面注入水。

2.2 油层导热系数评价

SAGD油层内分布不同类型的夹层,包括致密砂岩夹层、砾岩夹层、钙质夹层和纯泥岩夹层,夹层与储层的热物性参数差异较大,直接影响电预热过程中油层的传热与升温。因此,从水平段首端(A点)到尾端(B点)设置3段不同的导热系数,对比不同导热系数极差下的电预热升温特征:①3段导热系数分别为2×105、4×105、6×105J/(m·d·℃),极差为1.50~2.00;②3段导热系数分别为5.0×105、4.0×105、3.0×105J/(m·d·℃) ,极差为1.25~1.33。

通过模拟相同时间下的原油黏度和温度场的变化情况,对比2种油藏条件对电预热均衡性的影响(图3)。

由图3可知,第1种情况下温度场升温差别较大,高导热系数段的温度上升快,而低导热系数段(实际油藏的夹层段)升温慢,热连通建立较为困难;而第2种情况下预热过程中水平段温差相对较小,可以实现最终的均匀预热启动。由此表明:电预热均匀升温对应的沿水平段岩石导热系数级差需小于1.5;水平段有连续大段纯泥岩,尤其注汽水平井穿过连续厚度大于1 m且平面展布大于50 m宽的泥岩夹层时,难以均衡预热。

图3 水平段不同导热系数级差下的温度与原油黏度剖面

2.3 原油饱和度及黏度评价

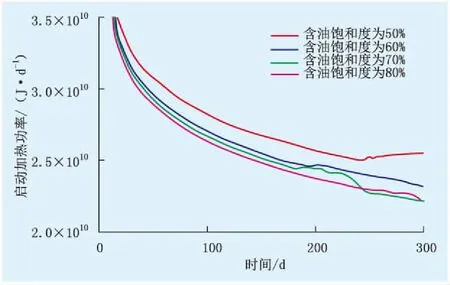

2.3.1 原油饱和度

分别对比了含油饱和度为50%、60%、70%、80%下的电预热油层启动电加热功率(图4)。由图4可知,相同热量情况下饱和度越低升温越慢,而当油的饱和度由60%下降至50%的过程中,所需加热功率大幅度提高,这是因为低含油饱和度油藏含水更多,需要更大的功率加热,累计耗能更大。因此,建议在含油饱和度大于60%的油藏实施SAGD电加热启动技术,可以实现快速升温预热油层的效果。

图4 不同含油饱和度油层的电预热启动加热功率对比

2.3.2 原油黏度

原油黏度对井间预热连通时间影响较大,对比不同黏度油层电预热启动时黏度随时间变化特征可知(图5),原油黏度越高,达到预热转SAGD生产所需的时间越长(图5)。

对比风城不同区块典型原油黏度对应的SAGD电预热时间可知(表1),电预热所需最短时间为10个月,重45高黏区则需要2 a。相比之下,预热时间要长于常规注蒸汽循环预热,主要原因在于常规注蒸汽预热过程中,蒸汽进入油层并发生传热传质双重效应,且在一定压差作用下进一步加大了传质效应,加速了井间热连通,但也大幅增加了汽窜风险。

图5 不同原油黏度油层电预热启动时原油黏度随时间变化特征

表1 不同区域电预热所需最短时间

Table 1 Minimum times of electric preheating in different areas

井区50℃脱气原油黏度/mPa·s最短加热时间/月重1 2220010重323025711重18 4850016重4518823324

2.4 井轨迹偏移量评价

2.4.1 井轨迹上下摆动

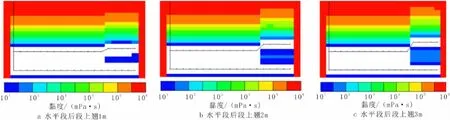

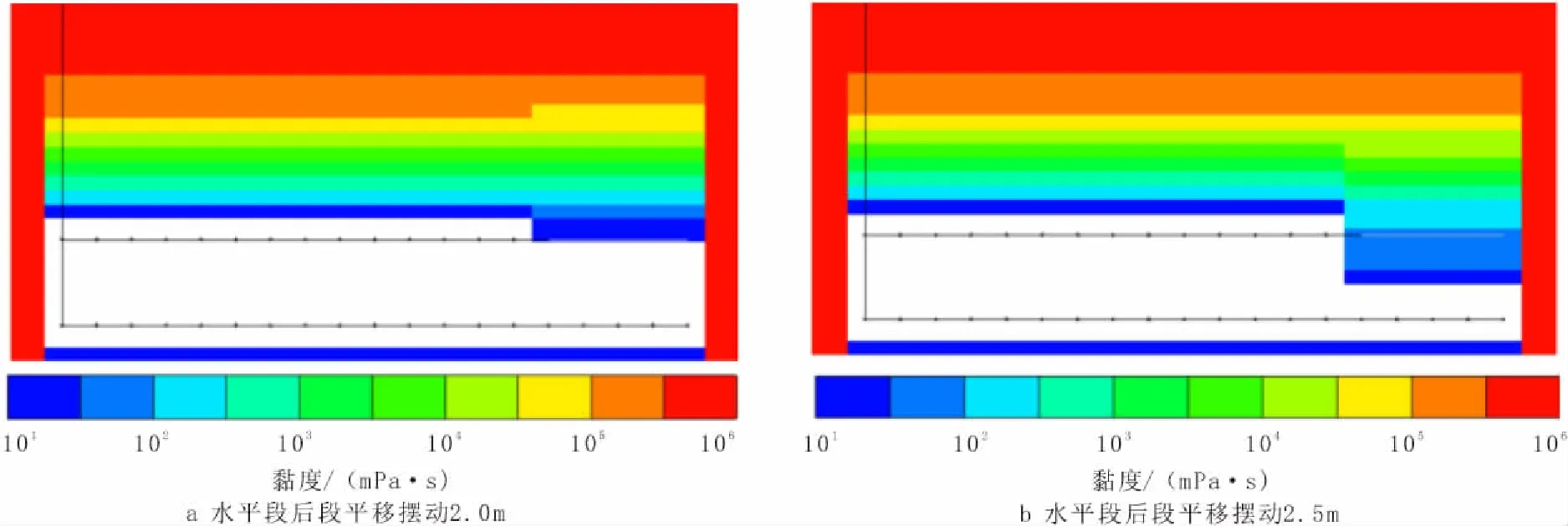

根据SAGD开发区的实钻井眼轨迹统计,分别模拟水平段尾端上翘1、2、3 m的加热情况(图6)。

图6 不同纵向距离下原油黏度剖面

由图6可知,不同的上翘幅度会造成电预热后井组的连通均匀性存在差异。由于电预热主要依靠热传导,对距离更为敏感,上下摆动对水平段的预热连通影响较大。尤其对于上翘大于1.0 m的情况,上翘段的井间连通效果较差,因此,为达到均衡预热,要求水平段上下摆动的距离不超过1.0 m。

2.4.2 井轨迹平面摆动

根据热源叠加理论,I、P井距离是影响井间传热升温的关键因素,平面与纵向井轨迹摆动均影响I、P井距离,但平面摆动影响小于纵向摆动,主要原因在于平面横向摆动1.0 m时,I、P井实际距离仅增大了0.1 m,横向摆动2.0 m时,I、P井实际距离增大0.4 m。但横向摆动会造成横向流动阻力增加,由模拟结果可知(图7),横向摆动2.5 m时I、P井间距离大于0.5 m,影响均衡预热。因此,对应的平面摆动需小于2.5 m。

图7 不同横向距离下原油黏度剖面

2.5 油藏筛选标准

由上述研究可知,实施电预热井组需满足以下条件:①储层岩石导热系数级差需小于1.5,即避免出现连续展布大于50 m且穿过I井的大段泥岩夹层;②含油饱和度大于60%;③电预热均匀升温不受孔隙度、渗透率、原油黏度等限制,主要影响预热连通时间;④井轨迹上下摆动偏离小于1.0 m;⑤井轨迹平面摆动偏离小于2.5 m。

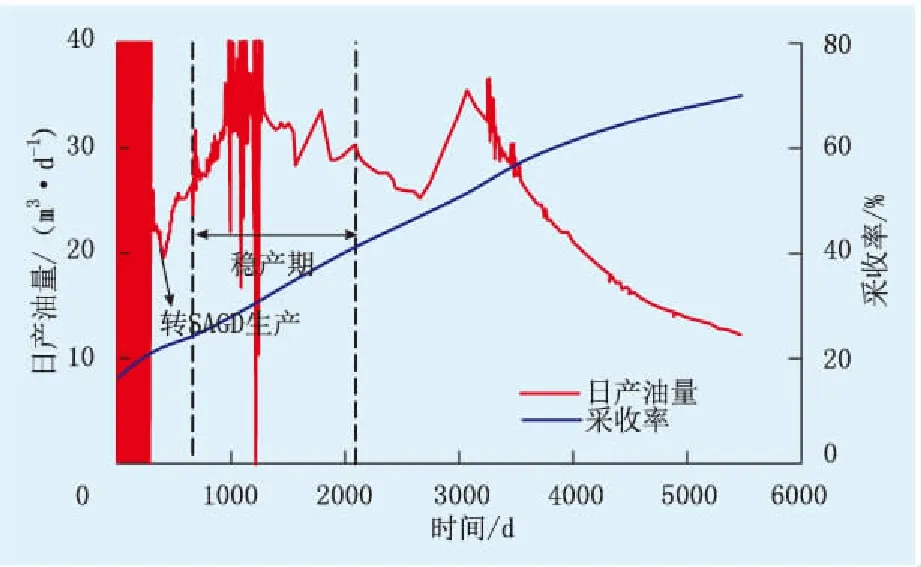

3 生产效果

对比电预热与蒸汽循环预热,两者成本基本相当,但电预热蒸汽耗量相较蒸汽循环预热减少了89%,产出液处理费降低80% 以上,且SAGD均匀预热对SAGD生产阶段的蒸汽腔发育和产量影响较大[16]。由数值模拟电加热辅助SAGD生产曲线可以看出(图8),转入SAGD生产后2 a达到产量峰值30 t/d,稳产期为6 a,稳产期平均产油量为29 t/d,生产13 a采收率为66%,油汽比为0.26,具有较好的技术经济潜力。

图8 电加热辅助SAGD生产曲线

4 结 论

(1) 通过物理模拟实验,系统揭示了电加热启动SAGD的温度场及热传导特征,明确了电加热实现均衡启动SAGD的技术可行性。

(2) 利用多管柱灵活井井筒Flex-Wellbore模块,建立了表征长短管井筒结构下下入加热电缆与连续油管的复杂井筒模型。

(3) 建立了电加热启动SAGD油藏筛选标准,推荐在岩石导热系数极差小于1.5,含油饱和度大于60%,井轨迹上下摆动小于1.0 m,平面摆动小于2.5 m,水平段无连续夹层或岩性变化的油藏条件下实施。

(4) 电加热启动技术可有效降低能耗,减少产出液处理费用,预热均匀,有效提高生产阶段产量水平,最终采收率可达60%以上,具有可观的技术经济前景。