准南地区霍尔果斯构造超高密度油基钻井液技术应用

2020-07-14李俊材

刘 政 李俊材 邵 平

中国石油川庆钻探工程有限公司钻井液技术服务公司

0 引言

新疆准噶尔盆地南缘霍尔果斯区块属于山前构造,古近系具有高陡、高压、断层、破碎、超强水敏的岩性特点。在钻井过程中,易出现井壁失稳、阻卡、井下复杂情况高发、井斜控制困难、时效低、钻井周期长、投资成本高等难题。截至目前,霍尔果斯构造中组合已钻井6口,分别为H10井、H001井、H002井、H003井、H101井、H11井。2003年霍尔果斯H10井在紫泥泉子组获得油气重大突破,继H10井获得重大发现后,相继上钻H001井、H002井、H003井,由于霍尔果斯构造中组合地层异常复杂,采用有机盐钻井液、钾钙基聚磺(PRT)钻井液和有机盐PRT钻井液等水基钻井液体系,均不能完全解决古近系渐新统—始新统安集海河组水化应力带来的井壁失稳难题,导致井下复杂情况高发,钻井周期长,钻井成本难以控制,阻碍了该区域的勘探开发[1-7]。2013年中国石油川庆钻探工程有限公司钻井液技术服务公司开始进行霍尔果斯构造超高密度油基钻井液技术的室内研究及评价,2014年9月至2017年10月,分别在H101井、H11井进行现场应用。应用后,钻井速度大幅提升,钻井周期明显缩短,钻井综合成本大幅降低[8-9]。

1 安集海河组泥岩的物理化学性质分析

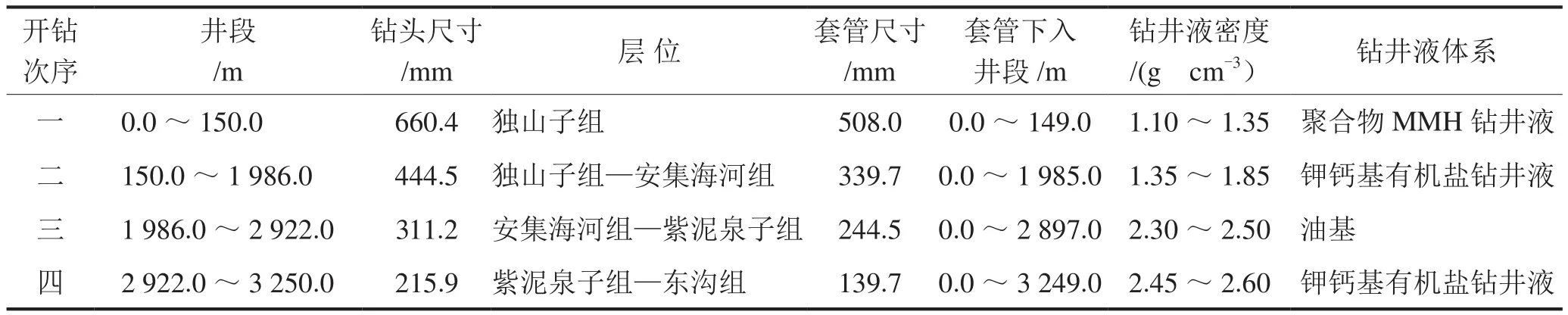

取安集海河组泥岩露头,在室内按6种实验方法进行分析[10-11],掌握了安集海河组泥岩的矿物组分、黏土含量、岩石结构、物理化学性质,为钻井液方案的制定提供了依据(图1)。

图1 安集海河组泥岩分析结果图

分析结果表明:安集海河组泥岩中蒙脱石含量高,伊蒙混层中主要是蒙脱石,黏土矿物分布极不均匀,泥岩破碎,层理微裂缝发育,滚动回收率低,水化膨胀率高。导致安集海河组泥岩遇水极易水化,往往造成膨胀缩径、分散、造浆和坍塌共存(图1)。

2 钻井液技术难点和技术对策

霍尔果斯构造超高密度油基钻井液的技术难点及技术对策有以下4个方面。

2.1 井壁稳定

由于安集海河组泥岩遇水极易水化,钻进过程中,井壁易膨胀缩径、分散垮塌,井壁易失稳,进而引起井下卡钻等复杂事故[12]。

采取以下4方面的技术对策来解决井壁失稳问题:①以高的油基钻井液密度平衡高的安集海河组的层坍塌压力;②强化油基钻井液的封堵能力,控制110 ℃ HTHP滤失量小于3.0 mL;③采用活度平衡理论,使油基钻井液滤液的活度低于所钻地层水活度,使油基钻井液中水相不向地层渗透,甚至使地层水向油基钻井液中渗透,有效抑制水敏性地层吸水缩径。

2.2 流变性控制

霍尔果斯构造油基钻井液的密度高达2.50 g/cm3,日常流变性能维护难度大。霍尔果斯构造冬季气温很低,最低在-20 ℃左右,要求油基钻井液具有好的低温流变性[13]。

采取3方面的技术对策来解决该难题:①强化固控设备的使用,筛布使用0.074 mm(200目)孔径,振动筛和除砂器的使用率100%,离心机的使用率不低于50%,筛布要勤检查,发现损坏及时更换;②勤测超高密度油基钻井液的流变性能参数,及时合理调整超高密度油基钻井液的流变性能参数;③优选超高密度油基钻井液的主要处理剂,保证超高密度油基钻井液在低温下具有好的流变性。

2.3 抗污染

霍尔果斯构造安集海河组泥岩含膏盐层,连木沁组和东沟组易出水,固井时要使用水泥浆,这就要求超高密度油基钻井液具有抗膏盐、水侵、水泥和岩粉等污染的能力。保持超高密度油基钻井液具有高的油水比和好的电稳定性,可以提高超高密度油基钻井液的抗污染能力[14]。

2.4 阻燃阻爆

超高密度油基钻井液体系选用柴油作为基础油,由于柴油自身易燃,产层钻进存在气侵现象,进而超高密度油基钻井液易发生着火或爆炸等事故。通过优选阻燃阻爆剂,提高超高密度油基钻井液的阻燃阻爆能力。

3 配方优选及性能评价

3.1 配方优选

针对霍尔果斯构造的地质特点,选用中国石油川庆钻探工程有限公司钻井液技术服务公司的超高密度油基钻井液体系,钻进安集海河组、紫泥泉子组、东沟组和连木沁组井段,配方如下:

柴油(0#)+3.0%有机土YOD-6+7%主乳化剂YOF-3+4%辅乳化剂YOD-4+3%润湿剂YOD-5+5%降滤失剂YOD-1+3%高温乳化稳定剂MO+2%降滤失剂LO+3%石灰+氯化钙水溶液(质量浓度30%、油水比95:5)+5%封堵剂SOLTEX+3%封堵剂YH-150 +2%阻燃阻爆剂YOD-2+重晶石

配制步骤:加入配比量的柴油(0#)、有机土YOD-6、主乳化剂YOF-3、辅乳化剂YOD-4、润湿剂YOD-5、降滤失剂YOD-1、高温乳化稳定剂MO和降滤失剂LO,高搅30 min;加入石灰,高搅20 min;加入氯化钙水溶液,高搅30 min;加入封堵剂SOLTEX、封堵剂YH-150和阻燃阻爆剂YOD-2,高搅20 min;加入重晶石,高搅30 min;高速搅拌机转速设置为11 000 r/min。

3.2 性能评价

3.2.1 基本性能

配制密度2.50 g/cm3的超高密度油基钻井液,60 ℃测定超高密度油基钻井液的基本性能,结果如表1所示。

从表1可以看出,超高密度油基钻井液在130℃热滚前后都具有较好的性能指标。热滚后,超高密度油基钻井液具有好的流变性能、乳化稳定性能和封堵性能,闪点为120 ℃,闪点温度较高,阻燃阻爆效果好,能满足现场安全施工的要求。

3.2.2 抑制性

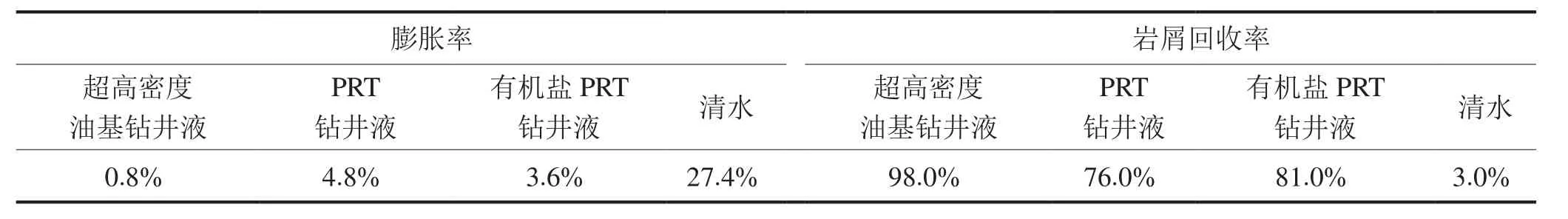

选用霍尔果斯构造古近系安集海河组泥岩,利用线性膨胀方法和岩屑滚动回收率,对密度2.50 g/cm3的超高密度油基钻井液的抑制性进行评价。线性膨胀实验的岩样制备方法:在100 ℃下烘干泥岩,称取过孔径0.15 mm分样筛的泥岩10.0 g,在压样机模具中以4 MPa压力压制5 min,制成柱状试样。在OFIT页岩膨胀仪上,分别测定在清水、PRT钻井液、有机盐PRT钻井液、超高密度油基钻井液中浸泡16 h后的膨胀率[15]。

选用粒径2.00~4.00 mm的泥岩做滚动回收率实验,分别在清水、PRT钻井液、有机盐PRT钻井液、密度2.50 g/cm3的超高密度油基钻井液中,110℃下热滚24 h后,用孔径0.25 mm分样筛回收,用清水或石油醚冲洗干净,在100 ℃下干燥后称量[16],结果见表2。

从表2可以看出,密度2.50 g/cm3的超高密度油基钻井液对安集海河组泥岩的膨胀率低至0.8 %,回收率高达98.0 %。说明超高密度油基钻井液对安集海河组泥岩的抑制性能好,可以有效抑制泥岩的膨胀和水化分散。

表1 超高密度油基钻井液的基本性能表

表2 安集海河组泥岩膨胀率和回收率实验结果表

3.2.3 封堵性

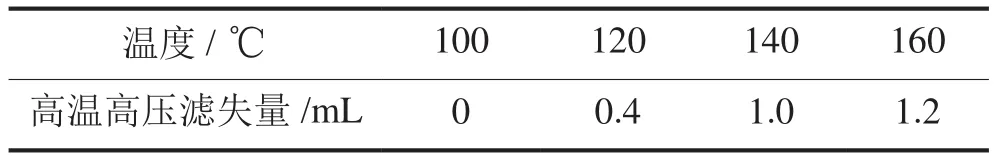

采用砂床评价法对超高密度油基钻井液的封堵性进行评价。在GGS71-A型高温高压滤失仪釜体中安装砂床,实验用砂床的底部为粒径0.25~0.48 mm的刚性颗粒,砂床的底部高6 cm,上部为粒径0.08~0.15 mm的刚性颗粒,上部高6 cm。加入400 mL 密度2.50 g/cm3的超高密度油基钻井液,测定在压差4.5 MPa下,不同温度、1 h的高温高压滤失量[17-18]。实验结果见表3。

由表3可知,密度2.50 g/cm3的超高密度油基钻井液在不同温度下的砂床高温高压滤失量在0~1.2 mL之间,滤失量均较小,说明其封堵性能好。

表3 封堵性实验结果表

3.2.4 抗污染性

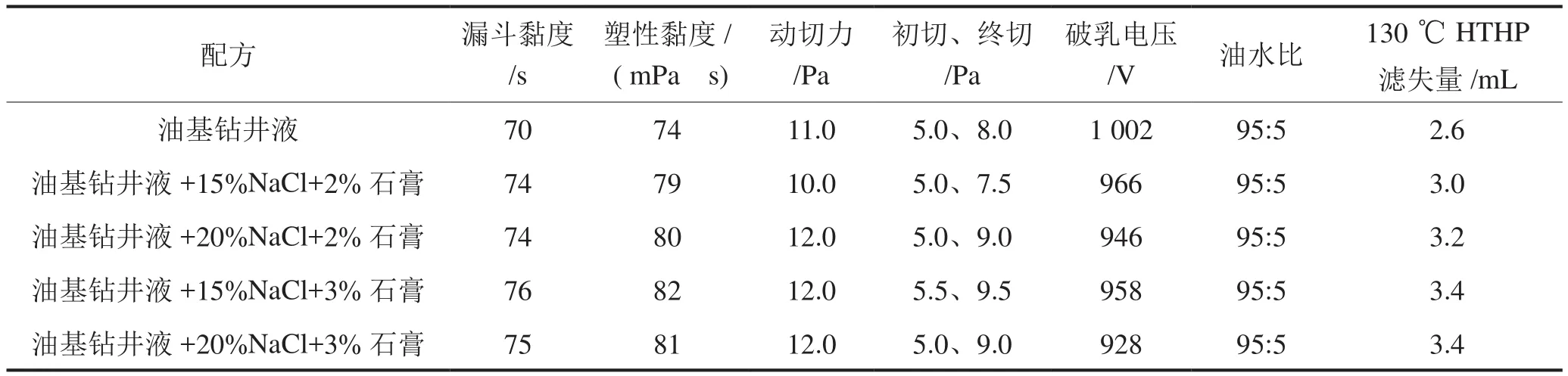

1)抗盐膏污染评价

在密度2.50 g/cm3的超高密度油基钻井液中,分别加入不同含量的石膏和NaCl后,在130 ℃下热滚16 h,测定油基钻井液性能,实验结果见表4。

从表4可以看出,在超高密度油基钻井液中加入不同比例盐膏后,其各项性能指标都较稳定,说明超高密度油基钻井液具有好的抗盐膏污染能力。

2)抗水泥污染评价

在密度2.50 g/cm3的超高密度油基钻井液中,分别加入不同含量的水泥后,在130 ℃下热滚16 h,测定油基钻井液性能,实验结果见表5。

从表5可以看出,在超高密度油基钻井液中加入1%~3 %的水泥后,其各项性能指标都较稳定,说明超高密度油基钻井液具有好的抗水泥污染能力。

表4 抗复合盐污染实验结果表

表5 抗水泥污染实验结果表

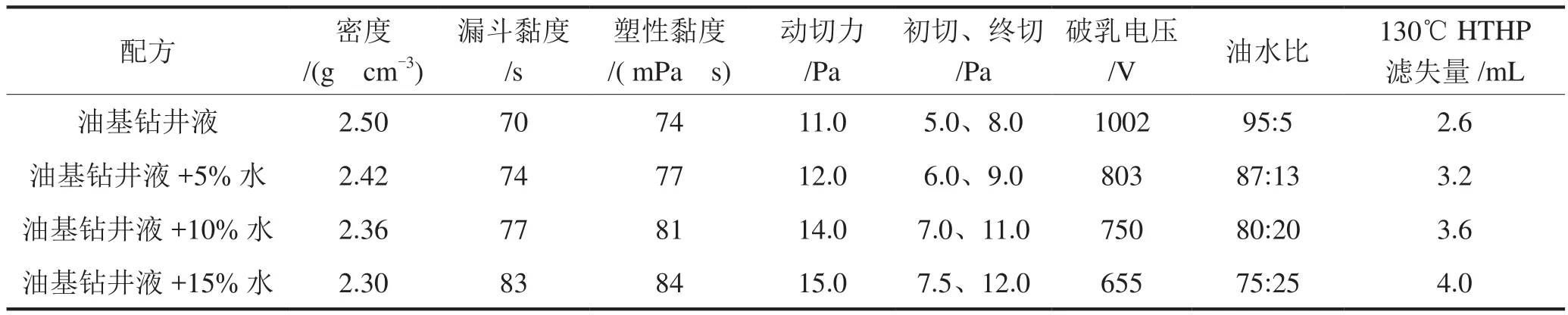

3)抗水浸污染评价

在密度2.50 g/cm3的超高密度油基钻井液中,分别加入不同含量的水后,在130 ℃下热滚16 h,测定油基钻井液性能,实验结果见表6。

表6 抗水浸污染实验结果表

从表6可以看出,在超高密度油基钻井液中加入水量少于15 %时,其各项性能指标都较稳定,说明超高密度油基钻井液具有好的抗水浸污染能力。

4)抗泥岩污染评价

霍尔果斯构造古近系安集海河组泥岩粉碎后选取粒径0.106 mm(150目)的岩粉,在密度2.50 g/cm3的超高密度油基钻井液中加入不同比例的岩粉,在130 ℃下热滚16 h,测定油基钻井液性能[19],实验结果见表7。

从表7可以看出,岩粉加量少于9 %时,其各项性能指标都较稳定,说明超高密度油基钻井液具有好的抗岩粉污染能力。

3.2.5 低温流变性

分别测定密度2.50 g/cm3的超高密度油基钻井液在不同低温下的流变性能,结果如表8所示。

由表8可知,温度越低,超高密度油基钻井液的流变性越差。但是在-20℃的条件下,超高密度油基钻井液的漏斗黏度120 s,初切6.0 Pa,终切15.0 Pa,具有较好的流动性,能满足新疆地区冬季低温条件下的转运、贮存等作业。

表7 岩粉污染实验结果表

表8 低温流变性结果表

表9 H101井井身结构及钻井液体系表

4 现场应用

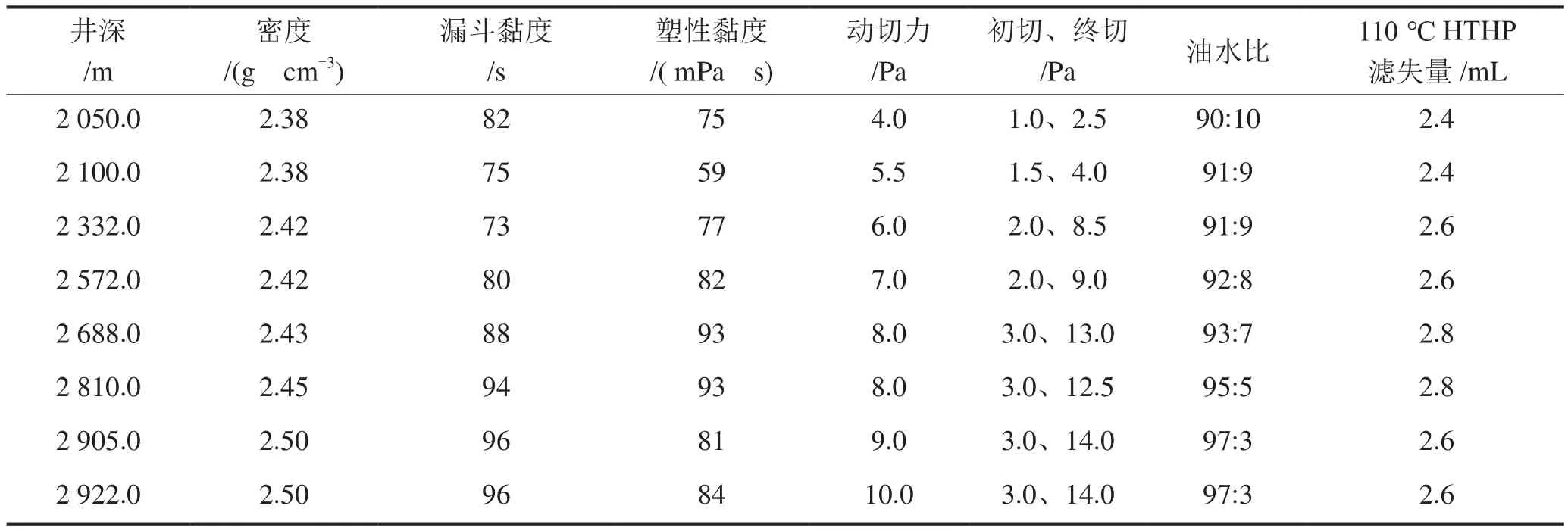

2014年11月17日,H101井三开Ø311.2 mm井眼,在井深2 050.0 m的安集海河组替入超高密度油基钻井液,一趟钻钻至井深2 922.0 m三开完钻,用时6.90 d钻完872.0 m进尺,H101井井身结构及钻井液体系(表9)。钻进过程中,超高密度油基钻井液性能稳定(表10)。电测井径规则,安集海河组井段未出现垮塌现象,最大井径扩大率4.6 %,平均井径扩大率3.2 %。返出的泥岩棱角分明,呈片状(图2)。

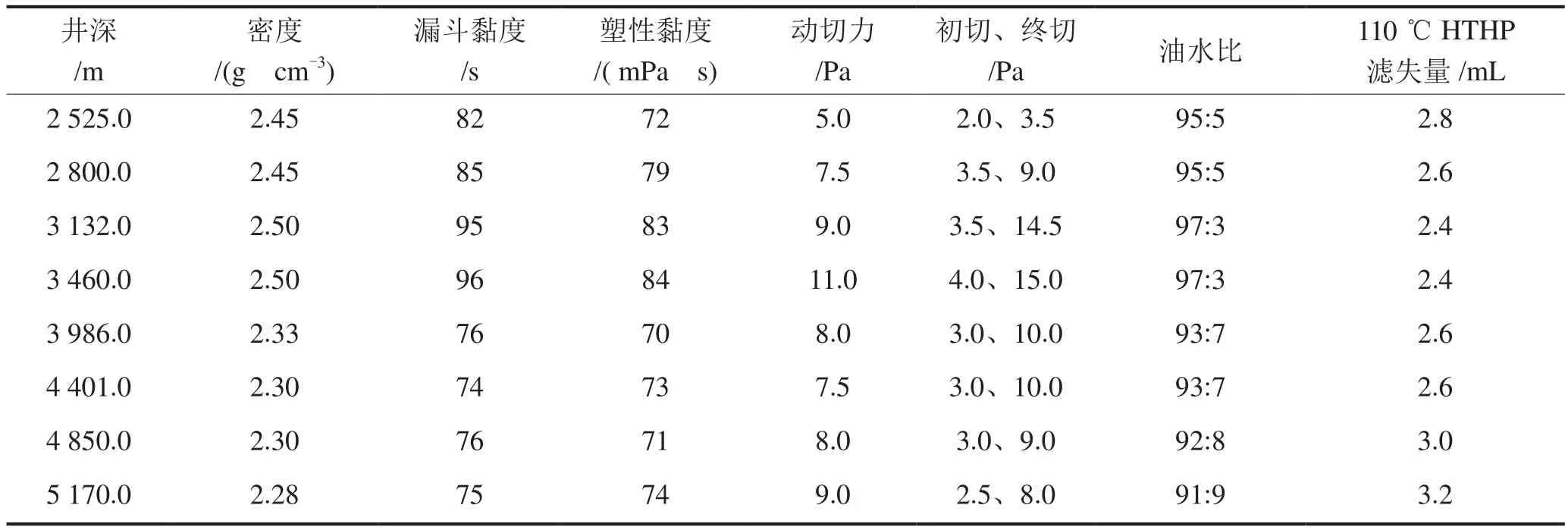

H11井2017年3月16日04:00开钻,三开Ø311.2 mm井眼使用超高密度油基钻井液,井段2 525.0~3 460.0 m;四开 Ø215.9 mm井眼使用高密度油基钻井液体系,井段3 460.0~5 170.0 m,H11井井身结构及钻井液体系(表11)。2017年8月23日18:00钻至5 170 m完钻,全井超高密度油基钻井液性能稳定(表12)。三开311.2 mm井眼段,电测平均井径314.5 mm,井眼扩大率1.04 %。四开Ø215.9 mm井眼段,电测平均井径218.3 mm,井眼扩大率1.11 %。井眼通畅,无井下事故发生,电测、下套管均一次成功。

表10 H101井超高密度油基钻井液性能表

图2 H101井安集海河组岩屑照片

表11 H11井井身结构及钻井液体系表

表12 H11井超高密度油基钻井液性能表

H101井在霍尔果斯构造古近系安集海河组使用超高密度油基钻井液专打,三开机械钻速提高至11.65 m/h,三开钻井周期缩短至6.00~9.00 d。全井平均机械钻速提高至5.17 m/h,钻井周期缩短至59.70 d。H11井在霍尔果斯构造古近系使用超高密度油基钻井液专打,三开机械钻速提高至14.82 m/h,三开安集海河组钻井周期缩短至4.75 d,四开机械钻速提高至3.20 m/h,四开钻井周期120.94 d。全井平均机械钻速3.98 m/h,钻井周期163.19 d。采用水基钻井液体系,H10井、H001井、H002井、H003井钻井周期350.10~423.63 d。油基钻井液体系与水基钻井液体系相比,机械钻速大幅提高、降低了钻井综合成本,提速效果显著。

超高密度油基钻井液在现场应用中可能出现的HSE方面问题:①油基钻井液在使用过程中,会挥发出一定量的芳香烃,影响作业人员的呼吸。皮肤接触油基钻井液后,易引起皮炎。②目前油基钻井液的基础油为柴油,属于易燃易爆物品,存在安全风险。③油基岩屑在新环保法中被列为危险固体废弃物,油基岩屑的存放、处理、转运等存在环保风险。

解决措施:①作业人员佩戴好口罩、手套和劳保服等防护用品,避免皮肤直接接触油基钻井液和吸入有害气体;在井口、振动筛、循环罐等地方,配置防爆排风扇,增加空气的流动,减少空气中芳香烃的含量。②柴油用专用的储存罐储存,配备好灭火器等消防器材;配制油基钻井液时,加入2 %的阻燃阻爆剂;严禁将打火机、手机带入井场区域;严禁在井场区域进行电气焊作业和动用明火;井队使用铜榔头,避免敲击时产生火花。③井场内专门修建油基岩屑存放场,必须防雨防渗;油基岩屑现场采用甩干处理,实现固液有效分离,液相部分回收利用,固相部分装袋存放;最后的固相油基岩屑的转运及处理,须经当地环保部门审批,交由具有相应处置资质的公司进行进一步的无害化处理。

5 结论

1)室内试验和现场应用表明,超高密度油基钻井液能够很好地解决新疆准噶尔盆地南缘霍尔果斯构造古近系强水敏性地层钻井的难题,HSE方面的问题得到有效解决,可以在新疆准噶尔盆地南缘霍尔果斯构造古近系进一步推广使用。

2)与水基钻井液相比,超高密度油基钻井液成本高,但是它在钻井过程中大大节约了钻井周期,钻井综合成本得到降低,提速效果显著。

3)超高密度油基钻井液在钻井成本得到较大节约的同时,为环境保护带来了一定的风险。含油钻屑作为危险废物,办理转运手续过程复杂,办理的过程长时间堆放暂存,也容易发生环境污染。建议现场采用小型橇装随钻甩干处理装置,进一步降低含油钻屑含油量,减小发生环境污染的风险。