伊拉克米桑油田裂缝性地层非标井眼水平井钻井技术

2020-07-14陈国军

陈 国 军

中海油田服务股份有限公司钻井事业部.钻完井工程技术部

0 引言

伊拉克米桑油田位于扎格罗斯山前构造挤压带,地处原两伊战争主战场,地面地雷密布,井场建设困难。油田所在构造地应力复杂,钻井需钻穿800 m复合盐膏层及盐下裂缝性地层。已钻42口直井,井下出现复杂情况和事故平均3.76起/井,平均非生产时间40.07天/井,占建井周期的30.68%,甚至部分井工程报废,而盐下裂缝性地层井段在钻进过程中发生漏、塌、卡等占全井复杂情况和事故的一半以上。

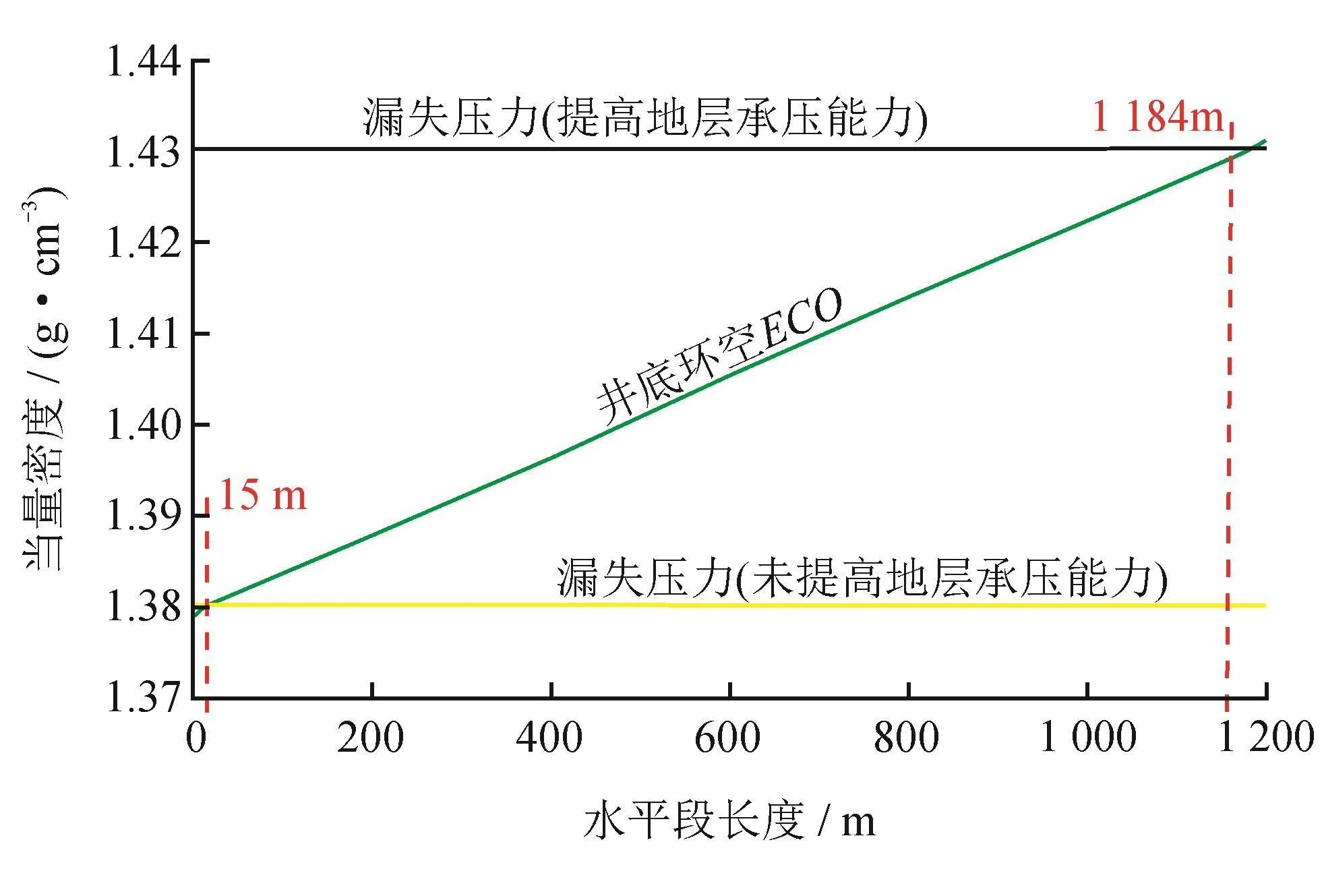

为了解决井场建设难题及提高单井产量,设计采用直井钻过盐膏层,然后采用非标尺寸井眼水平井开发盐下Mishrif储层。而盐下裂缝性地层压力窗口窄,漏、塌、卡等是定向作业面临的最大挑战。根据初始地层漏失压力计算水平段极限长度,在不采取措施的前提下,在Mishrif层位实施水平井作业,其水平段极限长度仅15 m。

1 井下复杂原因分析

因米桑油田盐下地层压力窗口窄,构造作用强烈导致石灰岩裂缝发育、漏失压力低[1],泥页岩易水化膨胀、垮塌压力高,且非标井眼环空间隙小,井底ECD(当量循环密度)比标准井眼更高,使得平衡地层压力很困难,井漏、井塌、卡钻风险高。

1.1 盐下裂缝性地层压力窗口窄

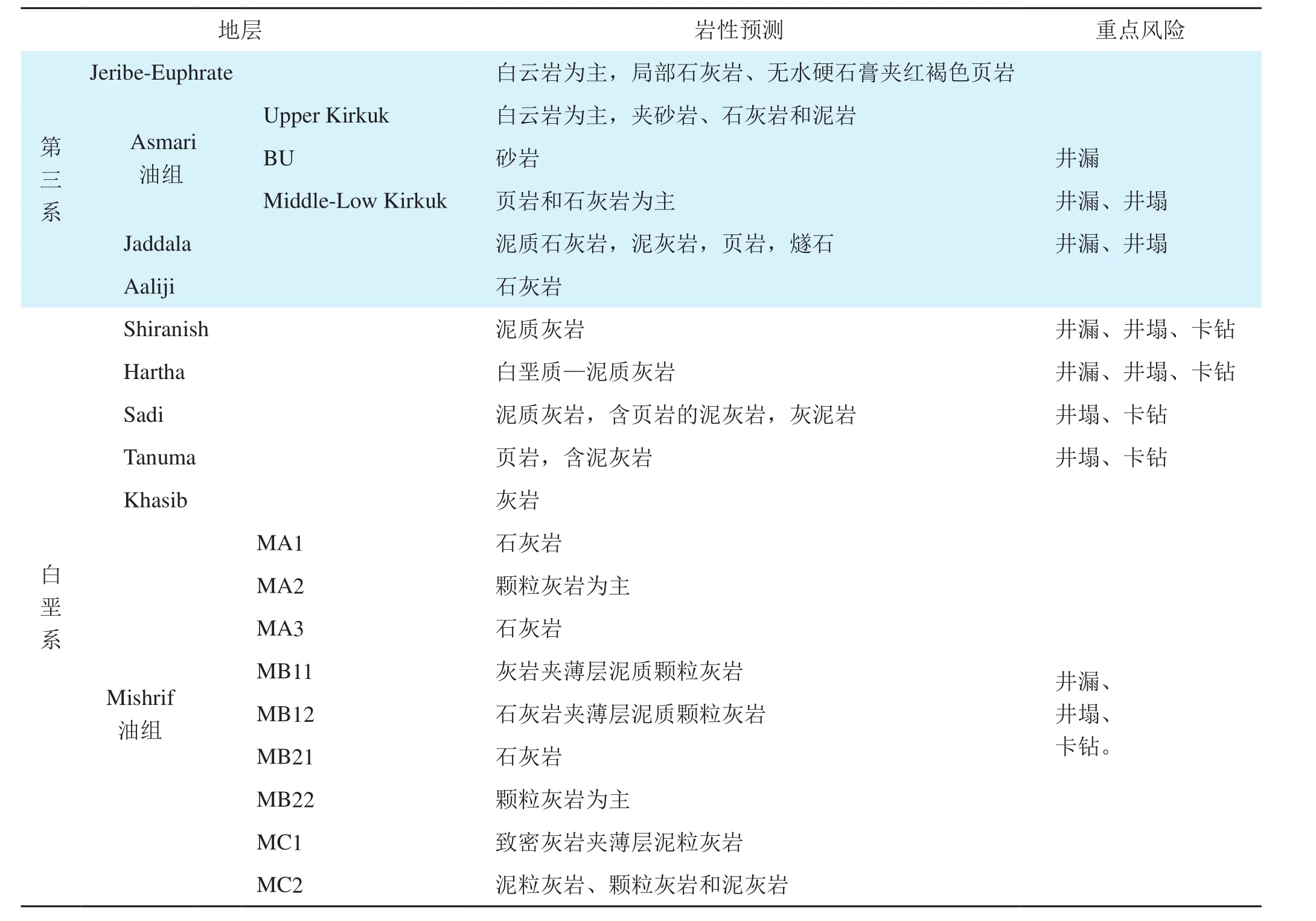

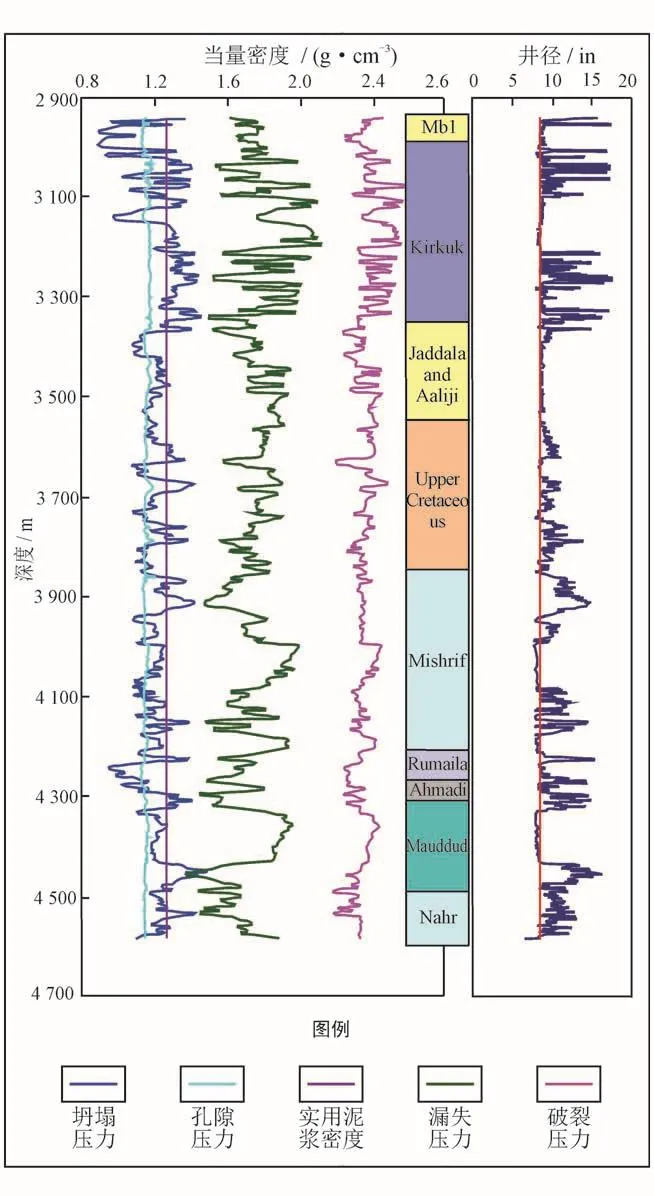

根据米桑油田盐下地层地质分层描述(表1)及地层压力预测曲线(图1)可知,Lower Fars Mb1以下部分地层(Sadi、Tanuma)坍塌压力当量密度高达1.36 g/cm3,而根据前期已钻井实钻经验及实验室研究结果,Upper-kirkuk、BU、Middle-Lower Kirkuk层(统称为Asmari层)的漏失压力当量密度仅1.17 g/cm3,主要目的层Mishrif层段漏失压力当量密度也仅1.22 g/cm3。为安全钻井,钻井液密度要高于地层坍塌压力、低于地层漏失压力,由于压力窗口窄,甚至没有压力窗口,难以选择合适的钻井液密度,使得钻进过程中井下ECD控制极其困难,ECD稍高即漏,稍低即塌进而导致卡钻。

表1 米桑油田盐下地层层位及对应风险展示表

1.2 石灰岩裂缝发育、泥页岩易坍塌

通过对米桑油田构造形成历史、地应力分布、电测资料、岩心及钻井资料进行综合研究,发现米桑油田群主要分布在扎格罗斯褶皱带中,导致部分地层裂纹发育,取心岩石中发现发育有垂向、纵向微裂缝;漏失主要发生在裂缝性石灰岩地层,漏失层位具有较低的伽马值和相对规则的井径;发生漏失时使用的钻井液密度与裂缝延伸压力和压剪起裂压力相差较大,属于典型的裂缝性地层漏失。

Sadi、Tanuma层为低强度泥页岩和灰质泥岩,水相进入后会导致黏土的水化分散,提高了膨胀压力,从而导致地层失稳,坍塌压力当量密度高达1.36 g/cm3,裸露时间超过其坍塌周期后坍塌现象尤甚,部分掉块尺寸达3 cm 5 cm(图2);Mishrif层裂缝发育,易剥落掉块,在水力冲击下尤甚;根据邻井电测井径曲线,Sadi、Tanuma等泥页岩层及Mishrif层部分井段井径扩径较明显,说明垮塌及掉块较严重[2],由于井壁及掉块均很硬,一颗不大的掉块都可能导致卡钻。

图1 米桑油田盐下地层压力剖面图

图2 坍塌的泥页岩掉块照片

1.3 非标井眼环空间隙小、井底ECD高

Ø311.2 mm(12-1/4")井段为盐膏层井段,需用厚壁的Ø244.5 mm(9-5/8")套管封固,导致其下两个井段(Ø209.6 mm(8-1/4")定向井段和Ø244.5 mm(9-5/8")水平井段)均为非标准尺寸井眼,而伊拉克当地只能获得适用于Ø215.9 mm(8-1/2")和Ø152.4 mm(6")标准井眼的随钻定向工具。由于井下工具外径偏大,导致环空间隙比标准井眼小,水平段最小间隙仅1.6 mm(理论上)。

由于环空间隙小,导致环空压耗较正常井眼偏大,且易产生大的激动压力,从而增大井下当量密度,而且小的环空间隙也更易导致岩屑堆积,从而诱发井漏[3]。

由于环空间隙小,且井壁较硬(岩石抗压强度达100~200 MPa),易因井壁掉块(部分井壁掉块达3 cm 5 cm)、井口落物、岩屑堆积等导致卡钻,带弯角的马达下入时也易卡钻。

因非标井眼的环空间隙小,井底ECD较标准井眼更高,其井漏和卡钻风险也更高。

2 防漏防卡技术措施

分析了井漏、井塌及卡钻原因后,有针对性的采取了一系列防漏防卡技术措施,包括研究裂缝性地层井壁稳定性、优化定向井轨迹设计,优选盐下钻井液体系、提高地层承压能力,优化技术措施、实施全过程ECD控制。

2.1 研究裂缝性地层井壁稳定性,优化定向井轨迹设计

2.1.1 井眼方位的选择

定向井作业由于井身发生倾斜,其井壁稳定性与直井有显著的差别,井壁稳定性不仅与井眼轨迹(井斜角、方位角)有关,而且与地应力方位还有关[4-5]。

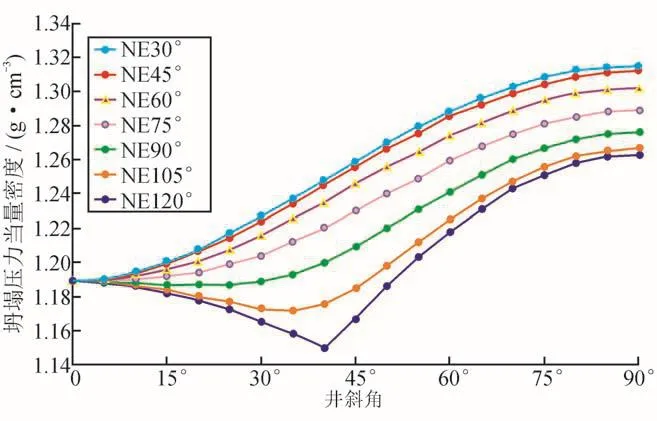

米桑油田群受扎格罗斯构造运动影响,水平地应力较大,根据区域构造运动史及钻井情况研究,该区域上覆岩层压力为最大主应力(除高压盐膏层外)。在此前提下,通过计算米桑油田Tanuma层及MB21层坍塌压力随井斜角、方位角的变化规律(图3~图6),得出在最小地应力方位坍塌压力最低(大致为北偏东120°左右或其相反方向),有利于井壁稳定。Tanuma层直井坍塌压力当量密度介于1.21 g/cm3,水平井最小地应力方位坍塌压力当量密度介于1.31 g/cm3,水平井最大地应力方位坍塌压力当量密度约1.36 g/cm3。MB21层直井坍塌压力当量密度介于0.96~1.19 g/cm3,水平井最小地应力方位坍塌压力当量密度1.07~1.26 g/cm3,水平井最大地应力方位坍塌压力当量密度介于1.14~1.31 g/cm3。

图3 Tanuma层定向井坍塌图

图4 Tanuma层定向井坍塌压力风险分布图

图5 MB21层定向井坍塌压力随井斜角方位角的变化图

图6 MB21层定向井坍塌压力风险分布图

2.1.2 造斜点的选择

在符合定向井工具造斜能力的前提下,造斜点尽量下移,避免在上部Asmari易漏层造斜。滑动钻进时需要较高的排量,不利于防漏,而且有马达、随钻测井/测量工具的钻具组合不适合堵漏。造斜点下移后,得以较小的井斜角钻入Sadi、Tanuma这些易塌层,井斜角越小,坍塌压力越小,越不易坍塌[6-7](图3、图5)。

因滑动钻进时ROP较慢,应避免在Sadi、Tanuma等极易坍塌井段滑动增斜钻进,选择旋转钻进钻穿后再滑动增斜钻进,以避免长时间冲刷加剧地层坍塌[8]。

综合井眼方位及造斜点选择分析研究,米桑油田水平井轨迹设计的关键点是:选择最小水平主应力方位(大致为北偏东120°左右或其相反方向)作为定向钻井方位,尽量下移造斜点,滑动钻进井段避开极易坍塌的Sadi、Tannuma等灰泥岩、泥岩井段[9-10]。

2.2 优选盐下钻井液体系,提高地层承压能力

米桑油田盐下裂缝性地层钻进过程中选用了中海油服油化事业部新开发的“AQUA-MAX钻井液体系”,该体系集成强抑制、强封堵和双膜效应的防塌技术,具备强封堵、强抑制、低活度和高效润滑性能,适合本区块防漏、防塌、防卡要求,其效果和油基钻井液类似[11-12]。其关键点如下:

2.2.1 采用提高地层承压能力技术

通过对裂缝性地层漏失机理研究,地层承压能力与裂隙孔隙度、围压及随钻堵漏剂含量变化规律研究,开展了裂缝性灰岩地层漏失模拟及堵漏效果评价试验,取得提高地层承压能力0.25~0.30 g/cm3的良好效果(表2)。

表2 米桑油田灰岩漏失点堵漏后地层承压能力统计表

现场作业中,在钻进期间钻井液中添加一定量的随钻堵漏剂,预防了常规地层的井漏现象;钻至预计的主要漏失层前,通过适当提高随钻堵漏剂的浓度,使钻井液很快地在漏失层形成防漏泥饼,很好地解决了盐下裂缝性地层的井漏难题[13]。

AQUA-MAX钻井液体系”提高了地层承压能力,拓宽了安全钻井泥浆密度窗口[14]。

2.2.2 改善钻井液润滑性

采用抗盐润滑剂复配抑制性聚合醇将“AQUAMAX钻井液”摩阻系数降至0.15以下,为滑动定向钻进创造有利条件,减少托压黏滞现象,同时也可以降低钻具与井壁的摩擦,进一步提高井壁稳定性,减少坍塌及掉块,预防卡钻[15]。而且,利用抑制性聚合醇的浊点效应可封堵微裂缝,并提高润滑性。

2.2.3 维持良好的流变性

AQUA-MAX钻井液体系”自由水很少,其具有明显的“高温稀释,低温变稠”的凝胶现象,这对于井壁具有一定的保护作用。在钻进中,可保持较小的井下当量密度。长起过程中,由于温度变低,钻井液变稠,其对井壁具有稳定作用,下钻过程中将结构破坏,温度提高,钻井液又恢复其良好流变性能。在满足携砂的前提下,尽可能维持较低的黏切,以降低井下当量密度[16]。

2.3 优化技术措施,实施全过程ECD控制

通过优化钻井参数、技术措施,控制好井底ECD,可防范井漏、井塌等井下复杂情况。

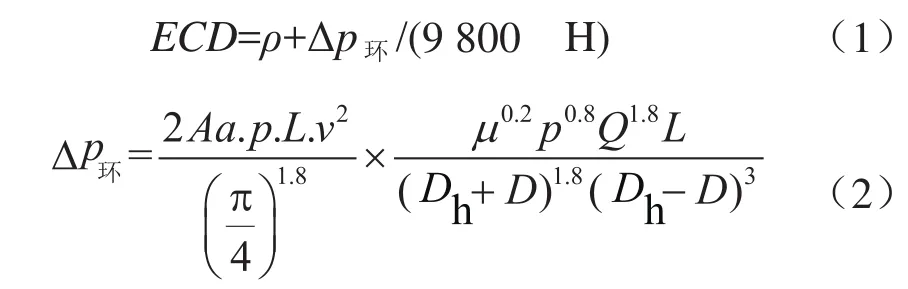

式中ECD表示井底当量密度,g/cm3;ρ表示钻井液密度,g/cm3;Δp环表示环空循环压耗,Pa;H表示井垂深,m;Dh表示井径,cm;D表示钻具外径,cm;L表示钻具长度,m;v表示钻井液平均流速,m/s;μ表示牛顿流体黏度,Pa s;Q表示钻井液流量,L/s;Aa表示流体实验数据,根据《海洋钻井手册》[17]取Aa=0.059。

带有ECD监测仪器的井下随钻测量工具可用于实时监测井底ECD的变化。

2.3.1 钻井参数方面

2.3.1.1 排量

在满足携砂的前提下,尽可能选用较低的排量,以防范漏失,尤其是钻遇预计的易漏层时。经软件模拟和实践检验,8-1/4"井眼1 400 L/min的排量较合适,5-5/8”井眼700~750 L/min的排量较合适。待井壁形成了良好的泥饼封堵、承压能力增强后,循环(尤其是通井循环)可适当提高排量,以提高井眼清洁效果。

2.3.1.2 转速

优选合适的转速范围,既可保证较高的机械钻速,又可防范因高转速对井壁的破坏导致漏失和掉块,使用马达时钻具转速要比使用旋转导向井下工具时明显低,因此首选马达。划眼和循环时适当降低转速。

2.3.1.3 机械钻速的控制

控制适当的机械钻速,既可防止产生太大块的岩屑不易返出,也可防止因环空岩屑过多而导致井下当量密度偏大,实钻中8-1/4"井段控制ROP(机械钻速)小于15 m/h,根据岩屑返出迟到时间控制井筒内岩屑量小于15 m;5-5/8”井段控制ROP<10 m/h,控制井筒内岩屑量小于10 m,必要时降低ROP或增加接立柱前划眼循环时间,以减少井筒内岩屑量。对大斜度井段(35°以上)及水平段,沉砂及岩屑床也会增加环空岩屑的浓度,可定期倒划眼清除沉砂及岩屑床。

2.3.2 钻井措施方面

2.3.2.1 合理选用且灵活调整钻井液密度

8-1/4 ”井段以较低的钻井液密度开钻,以防压漏Asmari易漏层,随着井深的增加,上部井壁上逐渐形成封堵性良好的泥饼,承压能力增强,因此逐渐提高密度,以克服下部Sadi、Tanuma地层的坍塌压力[18]。

长起前,提高钻井液的密度,一般高于钻进时钻井液密度0.02 g/cm3左右,以维持井下当量密度,以防压力释放导致坍塌,下钻到底后开离心机调整至原密度。

2.3.2.2 实时监控井眼清洁程度

井眼清洁好坏对本区域水平井作业至关重要,根据软件模拟可初步反映井眼清洁程度,但实钻中仍需采取定期短起下、循环、扫稠塞等方法改善井眼清洁状况,并通过观察振动筛返出情况(岩屑的大小、形状和总量等)、钻井参数变化(扭矩、泵压)等方法密切监控井眼清洁程度,尤其是水平段作业,因岩屑总量少,可在振动筛用桶计量岩屑体积,可直观衡量返砂量的变化情况,必要时采取相应措施,如倒划眼短起、提高钻井液携砂性能、扫稠塞等措施改善井眼清洁状况。

2.3.2.3 优化定向井作业期间发指令操作

定向井作业期间,随钻测斜、使用旋转导向井下工具调整井斜方位等都需要在钻台对泵进行操作以发送指令,为保证指令能发送成功,开泵速度往往需要较快,这将造成较大的激动压力,增加井漏风险。为此,现场反复测试、摸索出一套安全有效的发指令操作:先以低于仪器工作阈值的小排量打通,在满足仪器接收信号要求的前提下以尽可能慢的开泵速度提高排量至预定排量(不超过钻进期间排量)。

图7 半刚性螺旋套管扶正器照片

2.3.2.4 优选套管扶正器

要优选6-5/8"套管扶正器的类型、尺寸,精心设计数量和加放的位置(如避开扩径明显的井段),这对套管能否顺利下入很重要。实践表明,选用适合8-1/4"井眼的半刚性螺旋扶正器最有效,该类型扶正器可形成对套管的良好支撑,减小摩阻,且具备一定的弹性,其由整体式冲压制成,螺旋形状,外侧有锥形坡面,下入时可保护井壁,可有效防范因井下掉块、井壁不规则等导致的下入时遇阻。与半刚性螺旋扶正器相比,有直台阶、分体式的刚性或弹性扶正器(单弓、双弓等)则更易在井壁有台阶处遇阻,且更易破坏井壁产生掉块,岩屑、掉块等更易聚集在扶正器处导致遇卡、井漏等。

2.3.2.5 保护易塌地层井壁

采用旋转钻进方式尽快钻穿Sadi、Tanuma等极易坍塌井段[19],避免长时间冲刷;倒划眼起钻时钻头和尺寸大的钻具(扶正器、马达、随钻工具等)经过这些井段时降低转速或者不开转速,降低排量,且尽量减少反复通过的次数,以减缓对井壁的破坏。

3 应用效果

水平井防漏、防卡技术措施的现场应用,克服了米桑油田盐下裂缝性地层由于地层压力窗口窄、部分井段甚至无压力窗口、裂缝性地层岩性复杂、非标小井眼窄间隙环空作业等技术难题,降低了井下复杂情况和事故的发生,提高了钻井效率,节约了作业时间,首次在米桑油田钻成高难度盐下非标井眼水平井(水平段约600 m),没有使用压控钻井专用设备但实现了井下ECD的安全控制,克服了伊拉克物资、设备匮乏问题,且单井节约成本近80万美元。

AQUA-MAX钻井液体系”有效提高了地层承压能力,拓宽了安全钻井泥浆密度窗口,极大延伸了水平段安全作业长度极限。根据地层坍塌压力选取钻井液密度后,通过模拟计算可得出一定排量下的井底ECD,其随水平段延伸逐渐增大,结合地层漏失压力,可计算出延伸极限,在维持钻井液性能不变及排量800 L/min的前提下,使Mishrif层位水平段安全作业长度极限由原来的15 m延伸至1 184 m(图 8)。

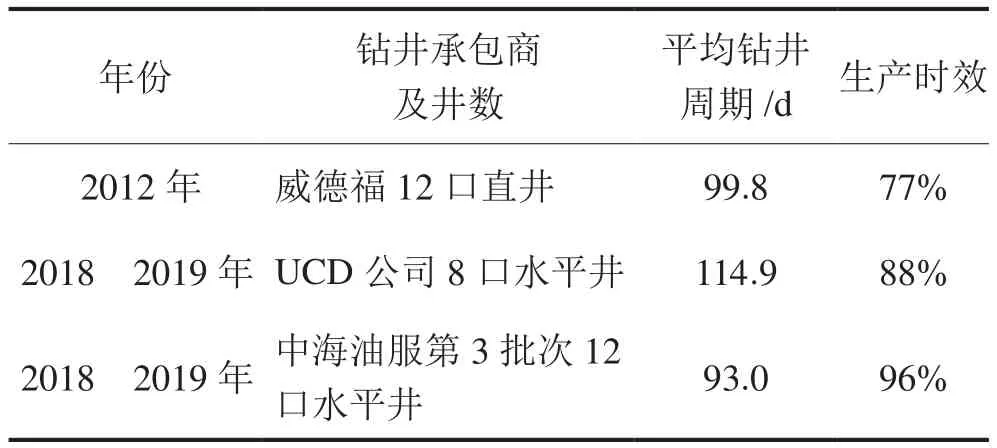

2014 2015年首批次5口水平井钻井单井生产时效在90%以上,井眼轨迹及固井质量完全满足标准要求,轨迹中靶率、井身质量合格率、储层钻遇率均100%,油层套管固井合格率100%,不仅满足了油田高效开发需求,而且解决了地面工程建设难题,首开米桑油田水平井钻井先河;2018 2019年的第3批次12口水平井平均生产时效96%,平均钻井周期93 d,较同期在此作业的当地钻井承包商UCD公司的相同层位的水平井钻井周期短21.9 d,较2012年威德福相同层位的直井钻井周期短6.8 d,且钻井生产时效显著提高(表3)。

图8 水平井井底ECD及延伸极限预测图

表3 不同公司钻井周期及生产时效对比表

4 结论

1)地应力规律分析是预防井下复杂情况发生的基础[20]。在满足油田开发要求的前提下,利用井壁稳定分析技术,选择合理的定向钻进方位是工程顺利施工的关键。根据研究,米桑油田在最小地应力方位坍塌压力最低,定向钻进方位选择最小水平主应力方位最利于井壁稳定。

2)全过程井底ECD控制技术是在钻进、循环、起下钻、下套管、固井、测井等整个钻井施工过程中,通过合理的钻井技术措施,优选钻进排量、转速等钻井参数,优选钻井工具,合理控制钻井液比重,准确地控制井底ECD在安全当量密度窗口范围之内,有效的防范井漏和卡钻的风险。

3)“AQUA-MAX钻井液体系”具有高效封堵能力,使用后有效地提高了地层承压能力,拓宽了安全钻井的密度窗口,抑制了盐下裂缝性地层井段的井漏和井塌。

4)后续同类型水平井轨迹设计时,定向井眼轨迹在满足中靶、满足轨迹控制要求前提下尽量下移造斜点,减少斜井段长度,尽量在直井段钻开极易坍塌的泥页岩地层。避开在坍塌风险高的泥页岩井段滑动增斜钻进,采用旋转钻进钻穿后再滑动增斜钻进。