探索老气田数字化管理之路

2020-07-14任玉清侯飞燕何俊峰龙双双

任玉清 侯飞燕 何俊峰 龙双双 李 宏

中国石油西南油气田公司重庆气矿

0 引言

卧龙河气田1973年投入开发,距今已有40多年的开采历史,目前,共计生产气井67口、各类场站75座。由于地面设备设施冗余较多,地面集输系统腐蚀严重,采输场站点多面广,需要的人力、物力费用高,影响了企业的生存与发展,制约了数字气田的建设“红利”。为此,需要对地面工艺实施改造,拆除冗余设备,简化优化工艺流程,结合信息化管理技术,构建新的管理模式,将信息化与生产管理、安全管理深度融合,对老气田实施精细化管理,以实现老气田安全、高效、可持续发展。

1 卧龙河气田运行情况

1.1 气田开发情况

卧龙河气田从1970年开始建设,1973年投入生产,1987年5月,卧龙河气田地面系统进入全面建成阶段,形成以卧龙河集气总站为中心的集输管网。1988年9月开始对嘉陵江气藏增压生产,1994年开始实施规模化泡沫排水采气,2001年开始实施管道智能检测,2005年4月卧龙河气田进入全面增压阶段。

截至2019年7月,卧龙河气田已生产天然气352.83 108m3,目前运行压力在0.5~1.5 MPa,产量约为50 104m3/d,气田全面进入生产后期。

1.2 运营分析

卧龙河气田进入后期开发,产量持续下降。高成本、高能耗、高腐蚀的地面生产系统给气田的生产经营、安全和可持续发展带来严峻的挑战[1]。而传统的生产组织方式也给生产管理成本及人员成本增加较大的负荷。

地面设施腐蚀严重:卧龙河气田从20世纪70年代开始投入生产,90年代初已全面开发,站场设备、管线等运行时间基本接近30年,部分装置运行在40年以上,且卧龙河气田属于含硫气田,地面设备本体常出现台阶状氢开裂现象,管线管壁坑蚀明显,腐蚀严重。

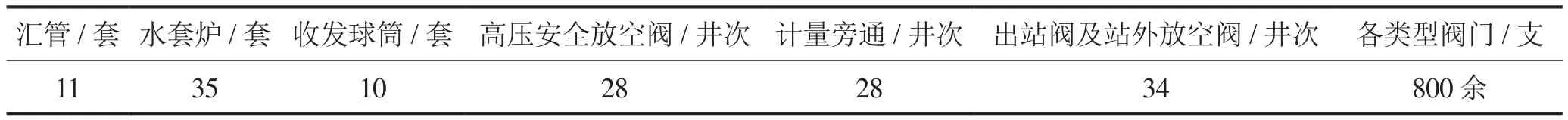

运营成本高:在2014年,卧龙河气田共有生产气井60余口,有人值守井站29座。集输气管线306.48 km,集输水管线43.39 km,高压线路93.8 km,变压器34台,分离器及汇管等压力容器99台,水套炉35台,缓蚀剂及化排剂加注装置89套。卧龙河气田设备多,每年的设备设施维护费用高达400多万,运营成本高。

2 运营管理措施

企业要实现有效益、有质量、可持续化发展,必须以四化愿景为主线,实现工艺设备轻型化、管理运营数字化、企业理念人本化,气田管理精细化[2-6]。因此必须优先开展地面系统优简化工程,强化数字气田建设与运维,推进两化融合,转变生产经营管理模式,解放劳动力,更多地激发人的潜能,实现卧龙河老气田安全、高效、可持续发展。

2.1 工艺设备轻型化

坚持“开源节流,降本增效”的管理思路,坚持无多余设备设施,推行站场设备、管线设施、高压线路、增压机组的优简化工作,大幅减少维护设备的人力、物力,为数字化、人本化、精细化提供先决条件[7-8]。

1)场站设备优简化:从2014年到2018年,根据生产需要,对57个站场进行优简化改造,拆除冗余设备,如表1所示,完成站场设备优简化后,全年节约除锈刷漆、检维修费用40万元。

2)管线设施优简化: 2014年管辖管线共计306.48 km,每年需要投入大量的人力物力保障管网平稳运行。为优化管网运行方式,降低管线运行成本,自2014年起,已停运的净化气管线和无开采价值的原料气管线全部陆续实施封堵停运,同沟敷设管线合并运行,5年时间内共停运管线91 km,报废管线9 km,可节约管线运行维护成本约21万元/年。

3)高压线路优简化:原有高压架空线路93.8 km,变压器34台,长期空载运行的冗余线路和闲置变压器造成“大车拉小车”的不经济运行模式。从2014年起,先后拆除长期空载运行的冗余线路和变压器,并将供电网络优化调整为地方电源,减少了供电线路、配电设施损耗,节约运行维护费共计34.26万元/年,节约电费29.76万元/年,节约基本容量费41.5万元/年,节约防雷整改费用23.67万元/年。

4)优化机组运行:2015年共计运行机组19台,后期运行中,通过将卧南阳新与嘉陵江实现混采,卧龙河南区、北区气井全进卧南增压站增压等系列举措,在安全范围内提升机组的负荷率,调整气田增压站机组运行情况。目前运行11台机组,共计减少8台机组的运行,节约机组维护运行成本700万元 /年[9]。

2.2 管理运营数字化

信息化技术给卧龙河气田带来新的生产力,同时也对传统管理模式、思维方式带来冲击和挑战。在企业蜕变转型的转折点,信息化系统稳定与完整性是增强企业变革信心,实现信息化与工业化的深度融合,推动企业高效、可持续发展的关键所在[10-11]。

表1 卧龙河气田拆除的冗余设备统计表

2.2.1 提升系统稳定性

受川渝地区阴雨天气、高山地形等影响,气田太阳能供电、无线传输、安防应用稳定性不足。采取了3项技术改造:①通过开源节流、配置优化等多项措施提高了太阳能供电的能力,从而解决了冬季供电不足的问题,保障了系统最外围生态圈——供电系统的稳定;②完善光纤建设,将气田的光纤接入率从40%提升至90%,从而提升通讯的稳定,保障数据、视频的正常传输;③优化语音对讲系统,通过改变视频服务器启动的控制方式,不断优化对讲的操作界面,保障对讲系统的稳定性。

2.2.2 提升系统完整性

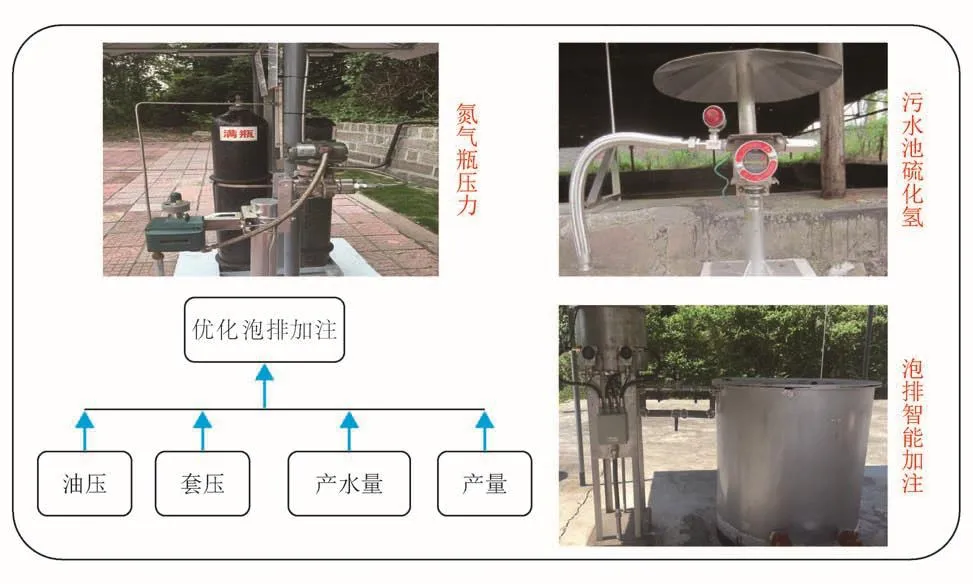

2016年生产信息化工程建成后,气田的数据生产接入率不到60%,重点管网的运行压力、污水池液位、外销计量等重点数据无法实现远程监控。为此,在数字化气田建设过程中,气田不遗余力地投入资源,自主开展各项信息化建设:①将污水池液位、硫化氢含量、井安系统氮气瓶压力、重点管网运行压力、泡排池液位、泡排泵、UPS状态、分离器差压等运行参数接入上位机,实现远程传输;②优化泡排加注工艺,通过油套压差、产量、产水量智能调节泡排加注(图1)。

通过功能完整评估,气田数据接入率已到达96%,完全满足生产组织管理变革的需求,但距智慧油气田精细化管理还有距离。

图1 生产数据接入示意图

2.2.3 保障系统可靠性

信息化是一种集成性专业,它不同于工程专业设备相对独立、功能简单、类型单一,信息化设备类型、数量多,面广,系统设备之间存在千丝万缕,错综复杂的联系。因此,要保障系统的平稳运行,不仅需要精湛的技术,更需要完善的信息化运维管理体系。气田根据自身条件,融合自主维护与外委维护的优势资源,建立了以自控技术员、一线操作工、仪表工为主体,以信通中心与控制系统专业维护为补充的信息化“3+2”运维管理体系[12-13]。

明确标准,落实自主运维职责。分别从干的内容、干的方式、干的效果界定自控技术员、一线操作工、仪表工的运维工作质量标准,并与基层站队建设QHSE管理标准融合,将复杂的事情简单化、简单的事情标准化、标准的事情信息化,借助作业区数字化平台实现信息化运维管理的现场标准化、操作标准化、管理标准化。

跟踪运维效果,严格绩效评价。对自主维护人员的工作情况进行评价,并将考评结果作为办站和属地主管业绩薪酬分配的依据,强化薪酬的导向和激励作用,用绩效考核评估干的效果,增强绩效对工作的反馈效应,确保岗位职责实处落地。

卓越过程管理,保障运维结果。以受控系统为载体,通过“问题上报—问题发布—问题处置—问题销项”的闭环管理流程落实各项信息化故障的处置,高效完成问题的闭环,避免问题雪球越滚越大,从而保障信息化系统的稳定与可靠性。

强化结果管控,保障维护质量。对外委单位的管理不同于内部员工管理,只需严把首(需求)和尾(效果)关,无需关注过程。因此从管理制度着力,明确外委维护标准,严格服务考核评价,通过不断的反馈,提升外委的维护质量与品质。

搭建沟通平台,构建合作命运共同体。最佳的甲乙双方关系应该是合作共赢,双方应强化沟通反馈,了解彼此的需求与目标,达成全方位的合作共识。因此,以数字化思维为导向,互联网平台为依托,建立运维QQ群、故障维护信息库等全方位的沟通反馈机制,通过透明化、协同化的工作方式,解决管理的最大鸿沟——沟通与信任,从而提高运维效率,实现双方的合作共赢。

2.3 构建 倒三角 自主管理体系

数字化运行后,中心站生产方式由点站式的劳动密集向集约化的技术密集转型,传统以命令、控制为核心的“正三角”层级管理方式,已不能适应数字化条件下中心站的管理,必须探索新的管理方式以适应生产力发展需要。为此,构建了以“授权、自主、激励”为内涵的“倒三角”自主管理体系[14-16]。

传统的“正三角”管理模式,是决策层(领导班子)、管理层(职能部门)对执行层(一线班组)自上而下“制定决策、传达命令、执行命令”的控制性、粗放式的层级管理模式。整个系统运行只有规定动作,没有自选动作,缺乏活力。老气田的后期开发和数字化后中心站的集约化管理,必须依靠中心站及全体员工的能动性。将自主管理理念引入管理体系,让每个层级都具备公转和自传的能力,既要遵循上级的规定运行,还要按照自定的轨迹运转,使管理组织和整体系统充满活力。

为充分激发和调动员工的积极性和创造力,以中心站为主体,构建了“倒三角”自主管理体系:①把中心站置于管理顶层,在明确职责、任务指标和工作质量标准的前提下,全面推行自主管理,职能部门置于管理中层,为中心站自主管理提供业务服务和支撑,领导班子置于管理底层,为中心站和职能部门自主管理提供决策和资源服务;②定位以属地管理为核心的组织架构,明确各级管理主体的职责,赋予管理主体“责权利”对等的自主管理范畴和权限;③通过绩效合同、履职考核标准、工作质量标准,分别下达各级管理主体的工作任务和考核指标,使其成为相对独立核算的管理“单元”;④各级管理主体,制订工作计划,分解目标任务,将全体员工凝聚成目标、利益的共同体,通过自主管理,以员工潜力发挥和价值实现,推动KPI指标的优质完成。

2.4 精细化推进两化融合

信息化与工业化是阻碍两化融合向深度发展的主要原因,通过岗位职责重构,将信息化设备的应用管理职责分解到专业版块,促进了信息化与生产、安全管理的深度融合。

2.4.1 信息化与生产管理融合

调整岗位履职标准,将电子巡检、手持终端巡检、维保、闭环管理的应用作为中心站、属地主管主要工作方式和内容,员工通过上位机巡检与手持终端巡检全面掌控生产状态,开展动态分析,实行动态干预,优化“一井一策、一机一制,一管一法”,提升气田与设备的精细化管理水平[17-18]。

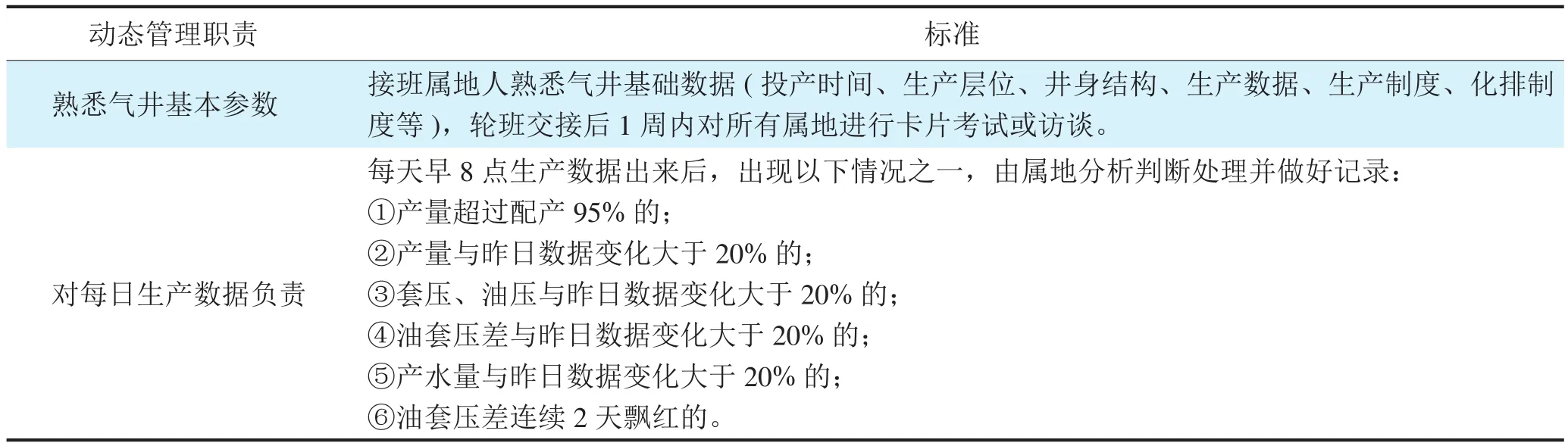

调整气井动态管理机制,如表2所示,将每日产量下达各中心站,由中心站决定气井的开关与泡排加注制度,确保每日产量符合率为95%~105%。

优化设备管理方式,以手持终端系统为载体,QHSE“三化”为标准,建立完善“一站一案一操作卡”巡检工作质量标准,强化设备的现场标准、操作标准、管理标准。

改变仪器仪表传统校检模式,信息化后,气田生产组织发生变化,为使计量管理适应气田新的管理方式,延长内部计量仪表、非安全类仪表检定周期,降低设备维护成本。

2.4.2 信息化与安全管理融合

表2 卧龙河气田气井动态管理标准展示表

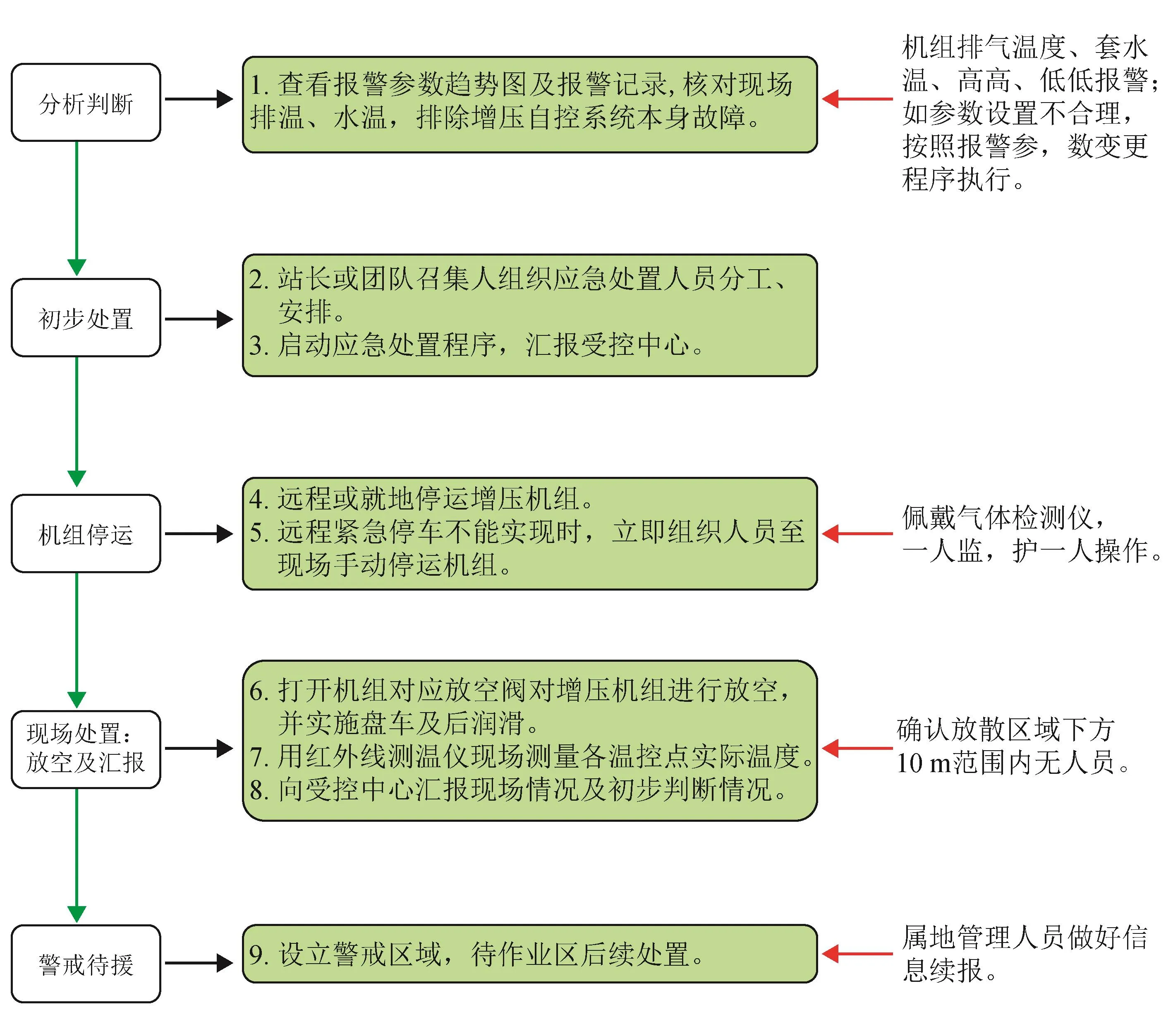

语音对讲、图片抓拍和传输、适时视频、井口应急截断,为无人值守站场的安全管理提供了有效管控手段,气田通过4方面措施,实现生产过程的风险管控[19-20]:①根据生产情况、风险等级设置每口气井、每台机组、每条管网的生产报警和安全报警,规范报警参数管理;②按照报警级别明确报警处置流程,制定安全报警、闯入报警的应急处置卡(图2),实现操作、管理的标准化,保障无人值守井的安全管理;③受控中心、中心站通过视频实时开展施工作业现场的视频审核,及时发现和叫停不安全行为;④调整岗位履职标准,将报警管理、视频施工审核作为专业岗位人员与受控中心的工作方式,专业人员充分掌握信息化资源后,打破管理思维局限,促进管理效益提升。

图2 应急处置流程图

3 结论

1)针对老气田数字化建设,只有在完成冗余工艺设备优简化的前提下,才能大规模开展信息化建设,否则信息化带来的低成效将会与巨额的成本投入形成强烈反差,从而动摇数字化强企的信心,导致企业管理转型的失败。

2)信息化功能的稳定与完整性是老气田转方式、调结构、提质增效的源动力。动力不足将难以撬动老气田转型。因此,企业应尽全员之力,集全员之智,保障系统的可靠性,提升功能的完整性,实现信息化效益阶跃性的飞跃。

3)“互联网+管理”体现了企业的人本化,互联网的本质就是人性的回归。企业管理需要关注平等、开放、人性的内在精神,通过“互联网+管理”促使员工平等、高效、协同实现人的价值,创造更高企业的效益。

4)发挥信息化在生产要素配置中的优化集成作用,突破思维局限,转变管理理念,促进了信息化与生产、安全管理的深度融合,提高了企业的管理效益。