氟利昂/二氧化碳混合发泡对纳塑保温板泡孔结构影响的研究

2020-07-14马道贞王延明

马道贞 王延明 乔 林

(1.中国建筑科学研究院防火所,北京 100000;2.山东创伟外墙保温材料集团有限公司,山东 济南 250000)

近年来,在国家政策推动和技术进步等一系列利好因素的驱动下,我国隔热保温材料行业迎来新的发展机遇。预计到2022 年,我国外墙保温材料市场规模将超过1750 亿元,年增长率将达到12%,前景向好。我国外墙保温材料行业的发展历程就是行业产品的技术发展方向变化史。上世纪末,主流产品是珍珠岩、岩棉、玻璃棉等保温材料;到本世纪前10 年,主流产品变为挤塑板、聚氨酯等有机保温材料。纳塑保温板作为隔离式纳塑板系列产品的基材,具有低导热的显著特点,如何通过改性手段获得更低导热的纳塑保温板对于产品保温性能的提升具有重要意义。

1 氟利昂/二氧化碳混合发泡对纳塑保温板泡孔结构的影响

氟利昂发泡剂具备发泡能力强的优点,但同时也存在发泡孔径大、闭孔率低等问题。而泡孔结构直接影响保温板的导热系数。泡孔孔径越大,泡孔壁越厚,闭孔率越低,则保温板的导热系数越大。因此,单纯以氟利昂作为发泡剂难以制得低导热的保温板。

二氧化碳发泡剂作为一种新型发泡剂,可使聚合物熔融体流动度增强20%~40%,降低聚合物熔融体黏度,使聚合物熔融体更易挤出。且二氧化碳发泡制品的泡腔小于10μm,泡孔密度大于1×108 个/cm3,闭孔率可高达95%以上。但二氧化碳流体在聚苯乙烯中的溶解度较低,且扩散系数较大,因此,完全用二氧化碳发泡剂又难于制备低密度的聚合物发泡材料,反而会发泡制品的保温性能降低。

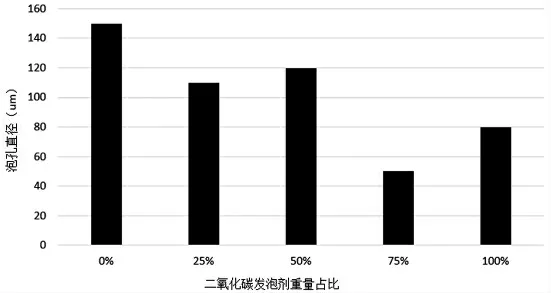

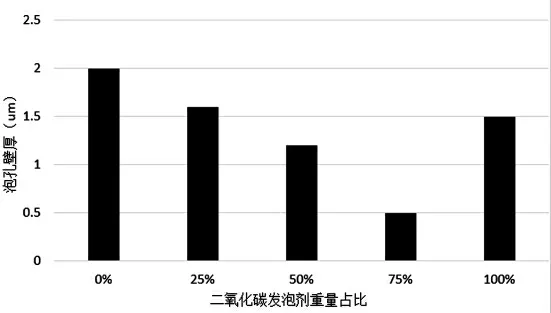

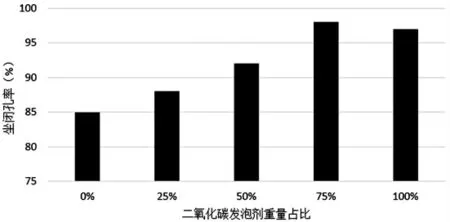

因此,在纳塑保温板生产工艺中采用氟利昂发泡剂与二氧化碳混合发泡剂发泡,在其他工艺条件不变的前提下研究不同比例的氟利昂发泡剂与二氧化碳发泡剂混合对纳塑保温板泡孔结构的影响,如图1~3 所示。

图1 混合发泡剂中二氧化碳发泡剂占比对泡孔直径的影响

图2 混合发泡剂中二氧化碳发泡剂重量占比对泡孔壁厚的影响

图3 混合发泡剂中二氧化碳发泡剂重量占比对闭孔率的影响

由图1~3 可以看出,采用氟利昂/二氧化碳混合发泡纳塑保温板,随着二氧化碳发泡剂重量占比的增加,纳塑保温板泡孔直径和泡孔壁厚整体均呈现先降低后增高的趋势,而纳塑保温板闭孔率则呈现先增高后降低的趋势。当二氧化碳重量占比为75%时,纳塑保温板泡孔直径最小,泡孔壁最薄,分别仅为50μm 和0.5μm 左右;而闭孔率此时最高,达到98%以上。

2 结语

采用氟利昂/二氧化碳混合发泡可优化纳塑保温板的泡孔结构,且当氟利昂发泡剂与二氧化碳发泡剂的混合重量占比为25%和75%时,纳塑保温板的泡孔结构最优。此时,纳塑保温板泡孔直径最小,泡孔壁最薄,分别仅为50um 和0.5um 左右;而闭孔率此时最高,达到98%以上。