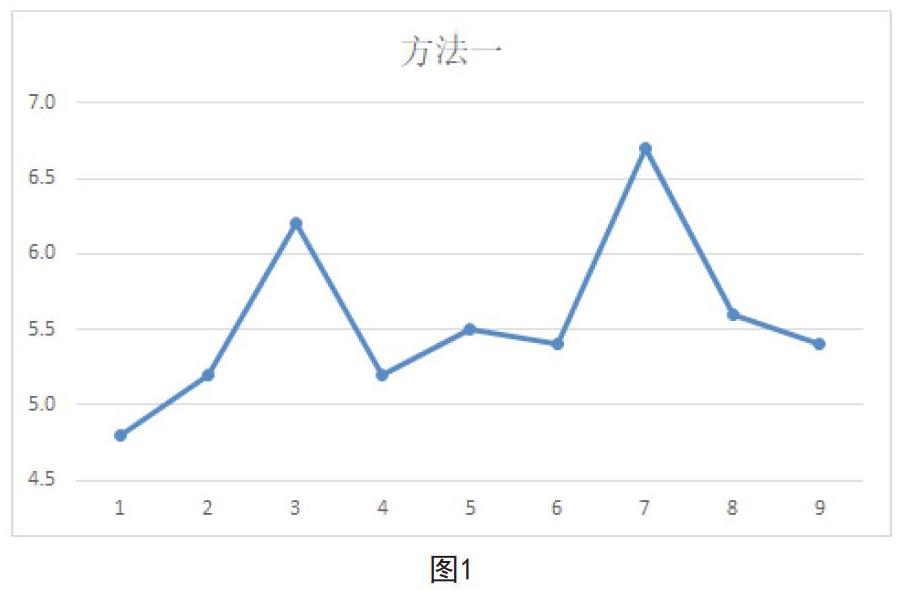

蒸压加气混凝土砌块抗压强度试件含水率控制方法研究

2020-07-13杜军

杜军

摘要 研究表明:对于蒸压加气混凝土砌块强度试验含水率低于8%的试件,不同的增加含水率方法对抗压强度有明显的影响。在GB/T 11969-2008蒸压加气混凝土性能试验方法中,对于含水率低于8%的试件怎么去增加含水率并没有明确的说明,我通过试验,发现不同的含水率控制方法对强度试验的结果还是会带来数据上的偏差。

关键词 蒸压加气混凝土砌块;8%~12%含水率;抗压强度

蒸压加气混凝土砌块是一种轻质多孔、保温隔热、防火性能良好、可钉、可锯、可刨和具有一定抗震能力的新型建筑材料。可根据当地不同原材料,不同条件来量身定造。原材料可选择河砂、粉煤灰、矿砂等多种,因地制宜。并且可以废物利用,有利环保,真正的变废为宝。具有质量轻、保温效果好、隔热吸声等优点。目前已广泛的运用在各种建筑中。

蒸压加气混凝土砌块出釜含水率很高,一般在35%左右。《砌体工程施工质量验收规范》(GB 50203-2011)中规定:砌筑填充墙时,蒸压加气混凝土砌块的龄期应超过28天,施工时含水率宜小于30%。生产企业一般5天后就出厂送至工地。施工现场一般都是露天堆放的情况,特别是大夏天砌块的含水率会特别低,在实际检测工作中偶尔也会遇到砌块的含水率低于8%的情况。

1问题的提出

含水率对蒸压加气混凝土砌块抗压强度的影响很大,由于蒸压加气混凝土砌块生产工艺决定了蒸压加气混凝土砌块是多孔混凝土制品,绝干状态时抗压强度最高。随着含水率的增加,其抗压强度不断降低。根据GB/T 11969-2008蒸压加气混凝土性能试验方法中规定,抗压强度试件要求含水率为8%~12%[1-4]。我们工作中如何控制含水率8%~12%这个范围,就显得尤为重要。当试件的含水率低于8%时,如何有效、科学、便捷的增加含水率,对抗压数据又会带来什么影响?本文通过试验来证明。

2试验设计

试验选用同品种、同规格、同等级的蒸压加气混凝土砌块A5.0,B07合格品试件进行试验。当试件含水率低于8%时,需要人为的增加含水率,我设计了4种方法。第一种方法是直接淋水在试件表面,让其自然吸收至所需要的范围,擦干表面水渍,进行抗压强度试验。第二种方法是将试件放入混凝土标准养护室,混凝土标准养护室环境温度(20±2)℃,相对湿度为95%以上。每过一段时间称量,称到所需要范围拿出进行抗压试验。第三种方法是放入混凝土标准养护室直至含水量相对饱和,拿出再放入烘箱,烘至所需要的质量范围进行抗压试验。第四种方法是完全浸没在水中一天,第二天拿出再放入烘箱,烘至所需要的质量范围进行抗压试验。每种方法试件9组,总共采用36组。按GB/T 11968-2006蒸压加气混凝土砌块标准中规定方法,3块试件为一组,3组试件平均值作为该方法的检测结果代表值。

3试验步骤

①试件采用机锯,锯切时不得将试件弄湿。试件应沿制品发气方向中心部分上、中、下顺序锯取一组,“上”块上表面距离制品顶面30mm,中块在制品正中处,“下”块下表面离制品底面30mm。试件应逐块编号,标明锯取部位和发气方向。试件为100mm×100mm×100mm正立方体。②先将一组9块试件放入电热鼓风干燥箱内,在(60±5)℃下保温24小时,然后在(80±5)℃下保温24小时,再在(105±5)℃下烘至恒质。恒质指在烘干过程中间隔4小时,前后两次质量差不超过试件质量的0.5%。③记录下试件的干密度,假定认为取样时,所有试件处于同一环境,同一湿度水平。试件含水率相同。初步计算试件含水率8%~12%的范圍,将所要进行对比试验的36组试件放入(60±5)℃的烘箱中,使其含水率低于8%。④按试验设计中设计的4种方法对试验试件进行含水率控制,含水率到达8%~12%范围内进行抗压强度试验。抗压强度试验按GB/T 11969-2008中规定方法步骤进行。测量试件的尺寸,并计算试件的受压面积。将试件放在万能试验机的下压板的中心位置,试件的受压方向应垂直于制品的发气方向。开动试验机,当上压板与试件接近时,调整球座,使接触均衡。以(2.0±0.5)KN/s的速度连续而均匀地加荷,直至试件破快,记录破坏荷载。将试验后的试件全部或部分立即称取质量,然后在(105±5)℃下烘至恒质,计算其含水率。确保试验试件在规定含水率范围里面。

4结果分析

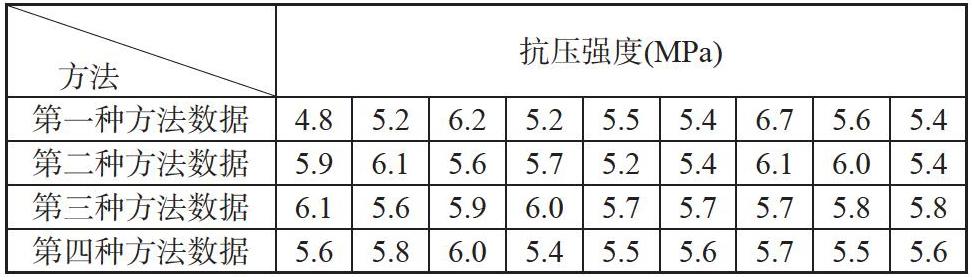

利用方法一的9组抗压强度数据如图所示,从折线图中可以较为明显地看出数据的偏差较大,9组抗压强度,最大的抗压强度达到了6.7MPa,最小抗压强度才4.8MPa,从统计学上计算得标准差为0.57。

利用方法二的9组抗压强度数据如图所示,从折线图中可以看出,数据的波动幅度没有第一种方法那么大,但最大的抗压强度6.1MPa与最小的抗压强度5.2MPa之差也有0.9MPa,标准差为0.33,这个偏差还是不小的。

利用方法三的9组抗压强度数据如图所示,从折线图中可以看出,虽然有个别抗压强度数据有一定的偏差,但是大部分数据已经趋于平稳直线。离散程度较小。9组抗压强度数据中最大值为6.1MPa,最小值为5.7MPa,两者只相差0.4Mpa,标准差为0.16。

利用方法四的9组抗压数据如图所示,从折线图中可以看出,有部分数据较高或者较低,最大值为6.0MPa,最小为5.4MPa,之差有0.6Mpa,标准差为0.18。

根据四组抗压强度数据的标准差比较得到图5,四种方法中,方法三与方法四的标准差最小,数据离散程度最小。

分析这四种方法:

方法一因人工进行淋水操作让其自然吸收,蒸压加气混凝土砌块试件淋水的均匀程度受到很大的影响,无法淋水均匀和饱满。造成了蒸压加气混凝土砌块试件内部水分不匀质,强度偏差较大。甚至出现低于强度级别的情况。给正常的判定工作带来了不确定因素。方法二是依靠养护室的湿度渗透入蒸压加气混凝土砌块试件内部。因混凝土标准养护室里的水汽流动慢,渗透能力有限。无法很好地在短时间内将水汽均匀的浸入蒸压加气混凝土砌块试件。试件还是会存在外面湿内部干的情况。方法三是在方法二的基础上进行改良,为了让蒸压加气混凝土砌块试件充分的吸收养护室的湿气水气。在放置混凝土标准养护室六天后才得到近似于饱和状态,之后再烘干数小时,进行含水率调整。虽然最终结果效果最好。但因制备试件时间太长,人力物力投入较大,实际工作操作中有一定难度。方法四是吸取了方法一和方法三的缺点后继续进行的第四次实验。为了避免人为淋水的不均匀性,和方法三水气渗入蒸压加气混凝土砌块试件慢的缺点。干脆直接将蒸压加气混凝土砌块试件完全浸没在水中,即能快速让蒸压加气混凝土砌块试件吸收足水分,又避免了人为的不均匀淋水。在浸水第二天即可达到较高的含水率,之后再进行控制含水率,达到标准所需范围。

5结束语

综上所述,经过四种不同的控制含水率方法实验。虽然方法四的数据不是离散程度最小的。但相比方法三用了六天时间才将蒸压加气混凝土砌块试件加湿到接近饱和状态的时间对比下。方法四直接将试件放入水中浸泡一天,随后烘至含水率为8%~12%范围内的方法是制备时间最短,可操作性最强的,数据也是相对可靠可信的。希望这次实验的对比,能给大家在实际工作中对蒸压加气混凝土砌块试件含水率低于8%的情况带来参考。

参考文献

[1] 蒸压加气混凝土性能试验方法:GB/T 11969-2008[S].北京:中国标准出版社,2008:11.

[2] 蒸压加气混凝土砌块标准: GB/T 11968-2006[S].北京:中国标准出版社,2006.

[3] 砌体工程施工质量验收规范:GB 50203-2002[S].北京:中国建筑工业出版社,2011.