化学清洗对不同材质超滤膜的效能与膜污染的影响

2020-07-13徐达梁丁怀宇

刘 珂,徐达梁,丁怀宇

(1.广东省建筑设计研究院,广东广州510006;2.哈尔滨工业大学环境学院,黑龙江哈尔滨150090;3.秦皇岛拔都科技有限公司,河北秦皇岛066000)

近年来,随着超滤技术的不断发展和超滤膜成本的逐步降低,以超滤为核心的第三代饮用水处理工艺开始得到广泛的应用[1-2]。超滤技术具备卓越的截留颗粒、胶体和微生物的能力,是目前去除“两虫”和提高饮用水微生物安全最为有效的技术,是饮用水处理工艺的发展趋势[3-5],已在国内外的饮用水处理领域拥有许多工程实例[6-7]。然而,膜污染问题不仅提高了运行能耗、维护费用、化学清洗成本,还会缩短膜的使用寿命,极大地阻碍了超滤技术的进一步推广和应用。

当膜污染累积到一定程度,无法通过简单的反冲洗进行恢复时,将不可避免地采用化学清洗抑制膜污染的累积[8-9]。次氯酸钠 (NaClO)是目前最为常用的化学清洗药剂,可以在水中水解生成次氯酸 (HClO),缓慢氧化膜表面的污染物质,进而去除膜表面的不可逆污染[10-11]。然而随着化学清洗的进行,次氯酸和次氯酸根可能与聚合物膜发生反应,使膜表面的物理化学结构发生变化,并缩短膜的使用寿命。

随着膜制备技术的发展,越来越多的聚合物材料被应用于膜的制备,其中聚砜(PSF)、聚醚砜(PES)和聚偏氟乙烯(PVDF)是最常用的超滤膜材质[12-13]。尽管对这3种膜材质的超滤膜老化问题已开展单独的研究,但在膜老化方面的对比仍不全面。笔者对PSF、PES、PVDF材质的超滤膜进行了膜老化试验,比较三者在膜老化后净水性能、机械强度和抗污染特性的变化,以期为解决超滤膜老化问题提供指导。

1 试验材料与方法

1.1 试验材料

PES、PSF、PVDF(100 kDa)超滤膜:使用前浸泡于 50% 乙醇中 15 min,用水充分冲洗表面残留物。次氯酸钠(NaClO,AR);腐殖酸(HA,AR);试验用水为超纯水(18.2 MΩ,Milli-Q)。

1.2 分离性评价

分离性能试验采用恒压死端过滤的形式进行,平板超滤膜装置如图1所示。超滤膜在 60 kPa的压力驱动下过滤超纯水,经过 30 min 将超滤膜充分压实后再进行试验,膜通量采用电子天平每隔 1 min 记录。

图1 平板膜超滤装置示意Fig.1 Schematic diagram of plate membrane UF device

过滤腐殖酸溶液时,腐殖酸溶液浓度为 200 mg/L。进行膜污染试验时,原水取自松花江哈尔滨段,其水质如下:浊度,8.5±3.4 NTU;CODMn,2.5±1.2 mg/L;氨氮,0.32±0.08 mg/L;pH,7.3 ±0.3。

1.3 分析项目与方法

膜老化试验中将3种超滤膜置于300 mg/L NaClO溶液,分别浸泡0,0.5,1.5,3,4,6,9,15和30 d后取出,冲洗干净后泡于超纯水中保存。试验过程中定期更换次氯酸钠溶液,并且避光密闭保存。有效氯浓度采用DPD分光光度法测定。

使用MultiN/C型号总有机碳分析仪,用 NPOC 法检测总有机碳(TOC),表征水中的腐殖酸浓度。氧气瓶提供0.2~0.4 MPa的压力,主机压力表显示压力为200 kPa。测试时,取 4 mL 水样于 TOC 小瓶中,用盐酸调节pH值为2。水样经过超纯氧曝气,去除水体中的无机碳酸盐,最后在高温下测得总有机碳值,对每个水样检测3次后取平均值。

使用JYSP-360接触角角度计测定接触角,膜样品在真空干燥 72 h,滴加 2 uL超纯水于超滤膜表面上后,通过三点法进行测算。采用TA instruments RSA III微应变分析仪测定膜的最大拉伸强度。测试的膜样品长 25 mm,宽10 mm,仪器的拉伸速度为0.2 mm/min,操作温度为22 ℃。

2 结果与讨论

2.1 对超滤膜界面亲水性的影响

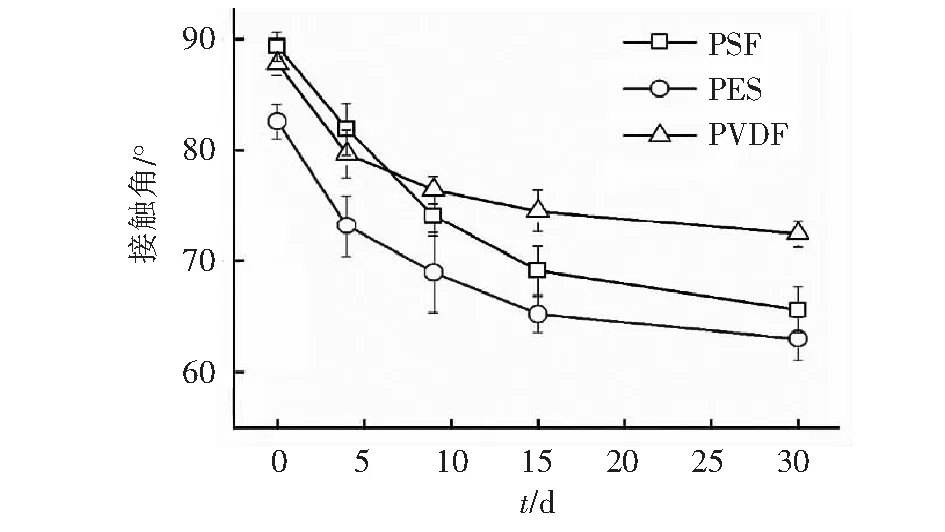

接触角反映了膜表面的亲疏水特性,越小表明膜的亲水性更强。经过化学清洗,超滤膜表面的化学结构将发生变化,影响了超滤膜表面的亲疏水特性。图2所示为不同材质的超滤膜在长期化学清洗后接触角的变化。

图2 不同化学清洗强度下超滤膜接触角的变化Fig.2 Change of the contact angle of UF membrane under different chemical washing intensities

随着化学清洗时间的延长,3种超滤膜的接触角值均呈现下降趋势,表明其亲水性在化学清洗后逐渐增强。接触角在前10 d的浸泡过程中显著下降,在之后20 d趋于平缓。表明超滤膜在初始阶段被NaClO氧化后,结构逐渐趋于稳定。PSF、PES和PVDF膜的接触角分别下降了 26.6%,23.7% 和 17.5%,表明PSF在化学清洗过程中的稳定性最低,PVDF的化学稳定性最强。这与PVDF材质有较好的耐酸碱和耐化学清洗特性一致。

2.2 对超滤膜分离性能的影响

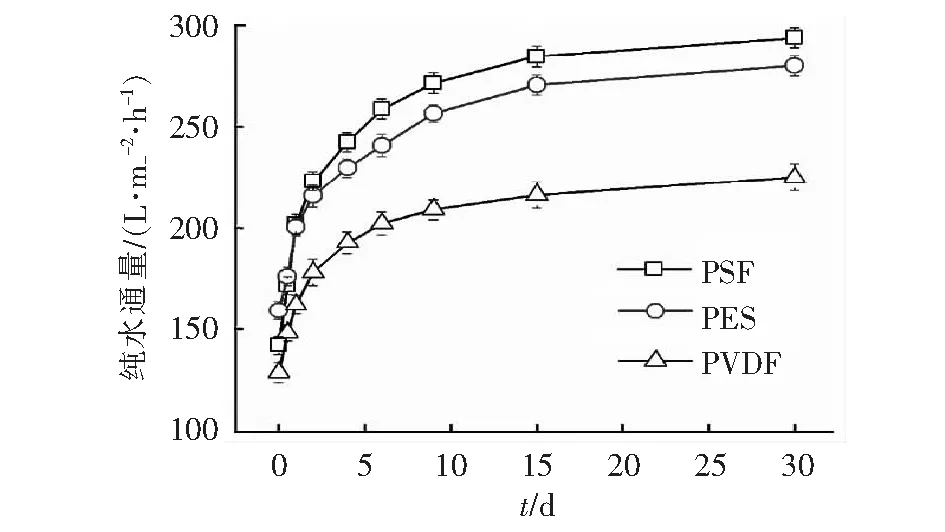

水通量是超滤膜过水性能的重要指标,经过化学清洗后,超滤膜表面的结构与亲疏水性发生变化,将不可避免地对超滤膜的过水性能造成影响[14]。从图3可以看出,随着化学清洗强度的增大,所有超滤膜的水通量均呈现上升趋势。3种超滤膜的纯水通量在前10 d的涨幅均占总涨幅的70%以上,表明超滤膜表面结构的变化主要发生在早期,随后超滤膜表面结构趋于稳定,这与超滤膜接触角的变化一致。此外,PSF、PES和PVDF的纯水通量涨幅分别为 207%、180%和172%,PSF的涨幅最为显著,PES和PVDF的涨幅相近,显著低于PSF。这与PSF材质的耐氧化与耐氯性能较差有关,因此化学清洗后其表面亲水性增强且水通量显著增加。

图3 化学清洗强度对超滤膜纯水通量的影响Fig.3 Influence of chemical washing intensity on the water flux of UF membrane

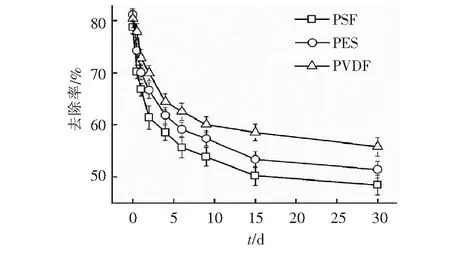

随着化学清洗强度的增强,膜老化问题越发显著,水通量的增长表明膜孔结构发生了变化,可能导致膜分离性能下降。腐殖酸是广泛存在于天然水体中的有机物,可以用于表征超滤膜的分离性能。图4所示为化学清洗强度对不同材质超滤膜的截留性能的影响。随着化学清洗时间的延长,超滤膜对腐殖酸的去除效果呈现下降的趋势。在第 4 d时,PSF、PES和PVDF对腐殖酸的去除率由初始的78.73%、81.11% 和 80.33% 下降至58.50%、61.78%和61.44%,分别下降了 25.69%、23.83% 和 23.52%。与PES和PVDF膜相比,PSF对腐殖酸去除能力的下降最为显著,这与PSF膜通量显著性增长一致。当化学清洗时间延长至 30 d时,三者的腐殖酸去除率分别降至48.47%、51.43%和55.79%,与化学清洗第4 d时的截留能力相近。这表明膜材料的氧化主要发生在前期,随着与 NaClO 接触时间的增加,氧化反应速率将显著下降。

图4 化学清洗强度对超滤膜腐殖酸截留率的影响Fig.4 Influence of chemical washing intensity on the retention rate of HA by UF membrane

2.3 膜机械性能分析

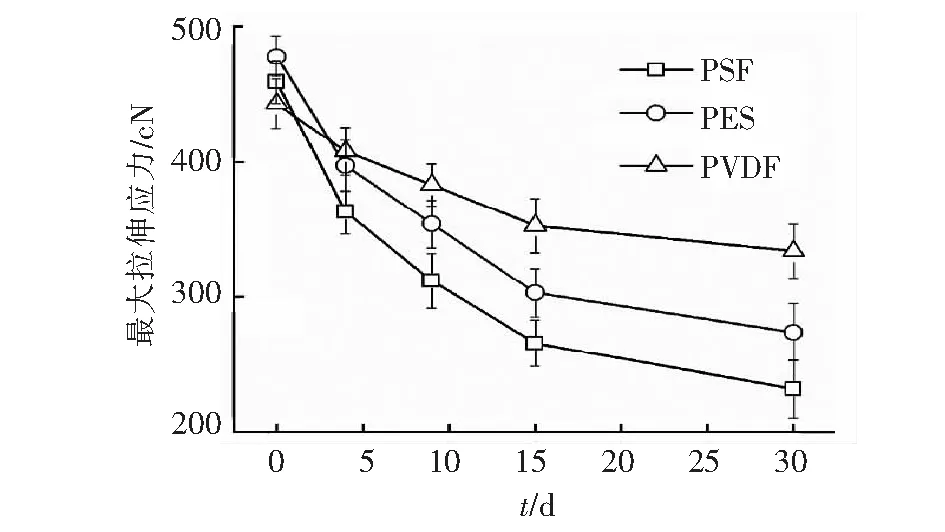

超滤膜的机械强度对膜完整性有重要意义,随着膜老化的发生,膜的机械强度下降,可能导致超滤膜断裂。为了评估膜老化过程中超滤膜机械性能的变化,采用最大拉伸应力作为评价指标。

图5 化学清洗强度对超滤膜最大拉伸应力的影响Fig.5 Influence of chemical washing intensity on the maximum tensile stress of UF membrane

从图 5可以看出,随着化学清洗强度的增强,3种超滤膜的最大拉伸应力均呈现下降趋势。这说明随着与 NaClO接触时间的增加,膜的高分子结构被氧化,导致最大拉伸应力降低。在 30 d的膜老化过程中,PSF和PES的最大拉伸应力下降约49.45%和42.67%,PVDF的最大拉伸应力下降幅度最小,相比初始仅减少23.6%。这表明PVDF膜可以在 NaClO 氧化的条件下维持机械性能稳定。当将超滤膜应用于高负荷水源水时,往往需要频繁使用维护性化学清洗以确保膜的稳定使用,为了避免超滤膜因稳定性降低而发生断裂等问题,认为PVDF膜是较好的选择。

2.4 超滤膜污染分析

根据3种超滤膜材质在老化过程中的性能分析,结果显示PVDF膜展现出了最佳的稳定性[15]。选择不同老化程度的PVDF膜处理天然水体,考察膜老化与膜污染的关系。

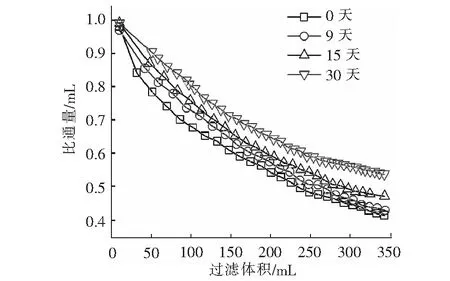

随着天然水体不断渗透通过超滤膜,更多的污染物被截留,比通量逐渐下降。尽管不同老化强度的PVDF表现出相近的比通量下降趋势,但随着老化强度的增加,比通量下降逐渐放缓,见图6。其中,原膜的膜通量下降最为显著,过滤终点时比通量降至0.42;而第 9,15和30 d的PVDF膜,过滤结束时的比通量分别为0.43,0.47和0.53。该结果表明:膜老化可以在一定程度上抑制膜污染的发生,这主要是由于膜老化引起膜的截留能力下降,使污染物在膜表面的积累减少。

图6 不同化学清洗强度下PVDF老化膜通量的变化Fig.6 Change of flux of aging PVDF film under different chemical cleaning intensity

3 结论

① 超滤膜在经过化学清洗后,接触角变小,亲水性提升。与PES和PSF膜相比,PVDF膜的接触角变化最小。

② 化学清洗后,PSF、PES和PVDF的水通量分别增长了 207%、180% 和 172%,对腐殖酸的截留率均有所下降,表明膜老化可能会恶化出水水质。

③ PSF、PES和PVDF的最大拉伸应力分别下降了 49.45%、42.67% 和 23.6%,PSF与PES的机械稳定性相近,PVDF膜的机械稳定性最佳。

④ PVDF膜展现出了最佳的抗老化性能,由于膜老化过程中膜的截留能力下降,在一定程度上抑制了膜污染的产生。