预应力钢结构锚固节点瞬态温度场分析

2020-07-13孙树华

杜 咏, 王 爽, 朱 钰, 孙树华

(南京工业大学 土木工程学院, 江苏 南京 211816)

预应力张拉钢结构广泛应用于体育馆、大型室内游乐中心、候机楼、机库、商业中心等大空间建筑中.在结构全寿命周期内,建筑火灾对预应力张拉钢结构安全的危害不容忽视.而预应力张拉钢结构中,钢索锚固节点填料的热物理性能及节点的升温模式是评估张拉钢结构火灾安全的关键环节,因此,亟待开展锚固节点截面升温模式的研究.

预应力张拉钢结构的锚具主要为热铸锚和冷铸锚,热铸锚节点填料为低熔点锌铜合金,冷铸锚节点填料为环氧树脂/钢丸混合物.填料的熔点及软化点都远低于火灾高温和钢材熔点[1].本文首先开展填料的热工性能试验,然后采用热传导理论和ABAQUS数值传热模拟平台,对ISO834标准火灾下的锚头截面瞬态温度进行了理论分析及数值传热模拟,提出了预应力钢结构锚固节点的升温计算方法,以期为评估预应力张拉钢结构抗火性能提供边界条件.

1 热铸锚填料锌铜合金高温热物理性能指标测试

1.1 试验测试

热铸锚填充料为锌铜合金,由98%的锌与2%的铜组成,其材质符合GB/T470—2008《锌锭》及GB/T467—2010《阴极铜》的规定.

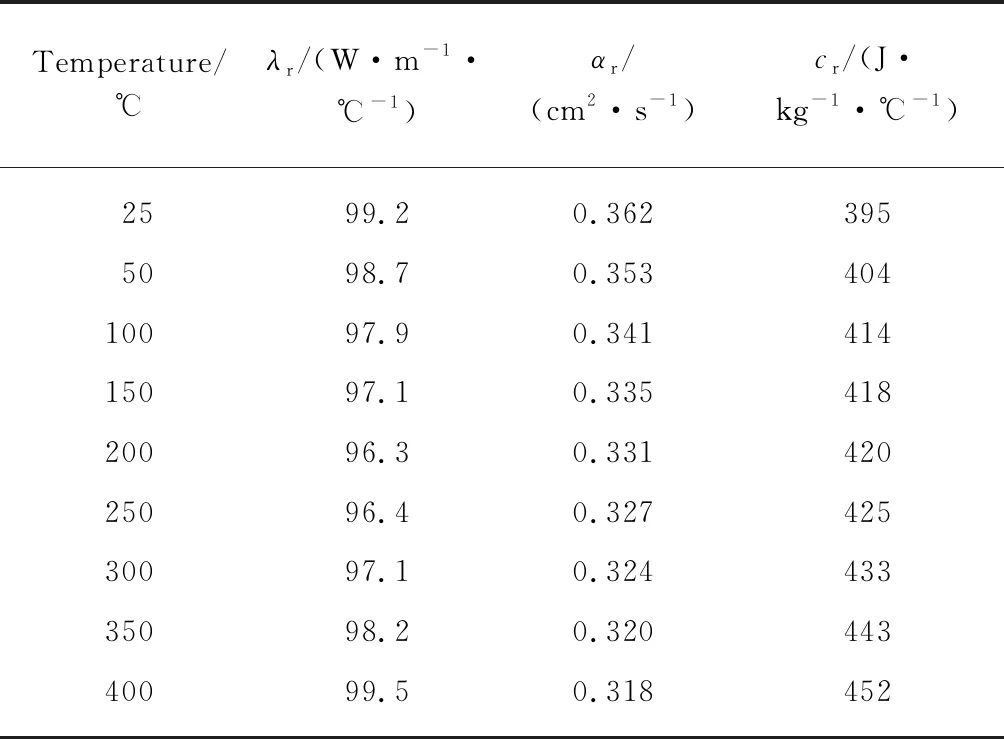

订制直径10mm、厚4mm的锌铜合金试件R1及直径4.9mm、厚18mm的锌铜合金试件R2.参照GB/T1423—1996《贵金属及其合金密度的测试方法》中的排水法测定试件R1的室温密度为 6930kg/m3.按照ASTM E1461-01《Standard test method for thermal diffusivity by the flash method》中的扫描量热法,采用DSC96-Line差示扫描量热仪(DSC)测定试件R2的比热容cr.由于锌铜合金材料熔点为420℃,因此,测试温度为95~400℃,温度增量5℃,每个温度水平下测试3次,结果取平均值,然后根据95~400℃试验数据外延推算出 20℃ 及50℃下锌铜合金的比热容.按照GJB 1201.1—1991《固体材料高温热扩散率试验方法 激光脉冲法》,用激光导热仪测试锌铜合金热扩散系数αr,扩散系数的测试取9个温度水平,即25、50、100、150、200、250、300、350、400℃.为与扩散系数温度水平对应,选取这9个温度水平下的比热容,试验数据见表1.

按式(1)计算锌铜合金导热系数λr,结果也列于表1.

λr=αr·ρr·cr

(1)

式中:ρr为锌铜合金密度,kg/m3.

表1 锌铜合金热物理性能参数Table 1 Thermal physical properties of zinc-copper alloy

1.2 建立锌铜合金热物理指标体系

锌铜合金的导热系数随温度变化趋势非单调,对表1中导热系数试验数据进行拟合,得到导热系数随温度θ的变化曲线,拟合度为0.999,分段函数为:

(2)

对表1中锌铜合金比热容试验数据进行拟合,得到锌铜合金比热容随温度的变化曲线,拟合度为0.999,分段函数为:

(3)

总体上,当温度较低时,锌铜合金受热膨胀,比热容增长减慢,导热系数略降低;随着温度升高到200℃左右,由于锌铜合金微观组织中孪晶的存在,晶粒增长,排列方式也趋于整齐,使得锌铜合金导热性能提高,比热容增长加速,导热系数略增加.

2 冷铸锚填料环氧树脂/钢丸混合物高温热物理性能指标测试

2.1 试验测试

采用冷铸锚填料环氧树脂/钢丸混合物,制作3组试件[2]:试件L1几何尺寸为1300mm×300mm×50mm;试件L2直径208mm,厚25mm;试件L3直径4.9mm,厚18mm.采用GB/T1423—1996中的排水法测得试件L3的室温密度为4857kg/m3.采用DSC96-Line差示扫描量热仪,按照GB/T 10295—2008《绝热材料稳态热阻及有关特性的测 定 热流计法》中的扫描量热法测定试件L3的比热容cl.由于环氧树脂材料在300℃左右炭化,因此测试温度为95~245℃,温度增量为5℃,每个温度水平下测试3次,结果取平均值,再根据95~245℃的试验数据外延推算出25、50、300℃的环氧树脂/钢丸混合料的比热容.以温度增量为50℃列出比热容平均值,如表2所示.

表2 冷铸锚填充料比热容试验数据Table 2 Specific heat capacity for cool-cast anchor filling material

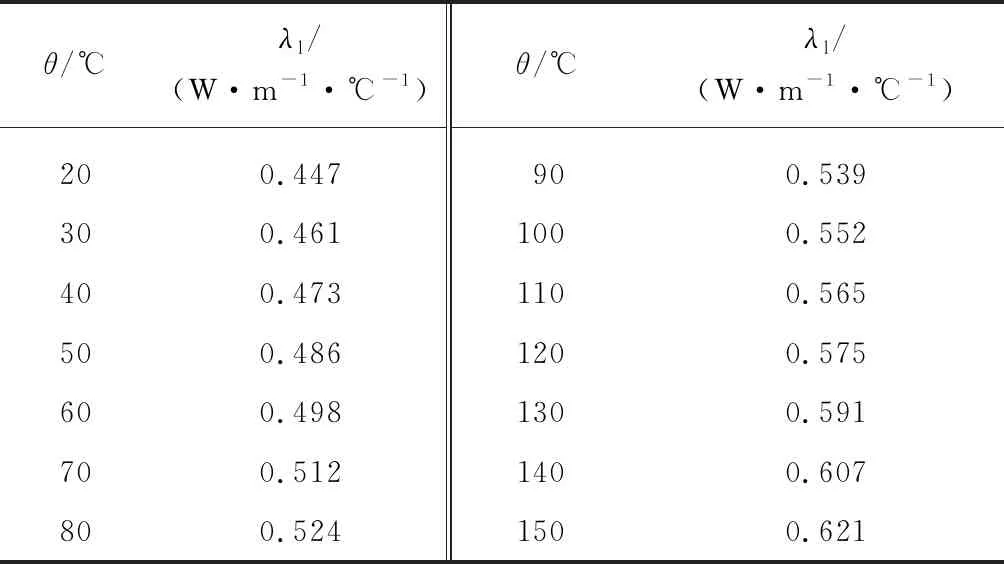

参照GB/T 10294—1988《绝热材料稳态热阻及有关特性的测定防护热板法》,取试件L1,采用热流计法测试其在20~70℃下的导热系数;在80~150℃范围采用防护热板法,取试件L2,双试件布置进行测试.试验测得各个温度水平下的导热系数如表3所示.

表3 冷铸锚填充料导热系数Table 3 Thermal conductivity coefficient for cool cast anchor filling material

2.2 建立环氧树脂/钢丸混合料热物理性能指标体系

对表2中比热容数据及表3中导热系数数据进行拟合,分别得到环氧树脂/钢丸混合物的比热容cl与导热系数λl的函数式:

cl=879.94+4.34θ-10.014θ2+1.62×10-5θ3, 25℃≤θ≤300℃

(4)

λl=0.043+0.26θ0.2-0.066θ+0.009θ1.5-0.0005θ2+1.31×10-5θ2.5, 20℃≤θ≤150℃

(5)

3 升温理论分析及数值模拟

3.1 热铸锚升温计算方法

锌铜合金的毕渥数Bi≪1,可基于集总热容法建立热铸锚在高温下的热平衡方程[3].文献[4]给出了无保护层钢构件截面升温计算式:

(6)

式中:θs为钢构件温度,℃;t为构件受火时间,s;Δt为构件受火历程的时间增量步长,一般不应大于 5s;ρs为钢材密度,kg/m3;cs为钢材比热容,J/℃·kg;V为单位长度构件的体积,m3/m;hr为以辐射方式由热烟气向构件表面传递的传热系数, W/(m2·℃);αc为对流传热系数,对于纤维类燃烧火灾,可取αc=25W/(m2·K);A为与热流方向相垂直的壁面面积,m2;θf为与物体相接触的热流介质温度,℃.

由于钢材和锌铜合金的比热容及导热系数相近,将钢材密度及比热容代换为热铸锚钢材与锌铜合金的混合密度及混合比热容,对式(6)进行修正,得到热铸锚截面升温计算式:

θs(t)]Δt+θs(t)

(7)

(8)

(9)

式中:ρm为热铸锚中钢材及锌铜合金的混合密度,kg/m3;cm为热铸锚中钢材及锌铜合金的混合比热容,J/(kg·℃);vs、vr分别为热铸锚中钢材和锌铜合金的体积,m3/m;ms、mr分别为热铸锚中钢材和锌铜合金的质量,kg.

3.2 热铸锚数值传热模拟

锚杯材料的热物理性能指标按EN 1993-1-2 Eurocode 3《Design of steel structures Part,1.2:General rules-structural fire design》取值,导热系数及比热容分别按本文拟合式取值.

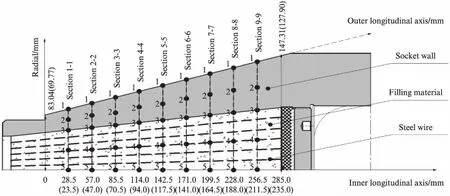

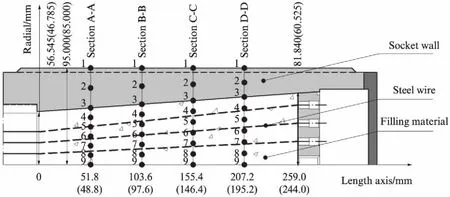

热铸锚按钢丝直径分为RZM7-55型和RZM7-91型,其温度测点布置如图1所示.由图1可见:2种热铸锚均把锚杯壁及填料分为2等份来布置温度测点,其中1~2测点在锚杯壁,3测点在锚杯内壁与填料交界面,4、5测点在填料中;沿锚头中心轴(inner longitudinal axis)定义各截面编号,见图1.以ISO834标准火灾为边界条件,采用ABAQUS数值传热模拟平台中的四节点线性传热四边形DC2D4单元,对热铸锚的升温历程进行模拟:初始温度为293K;对流传导系数取25W/(m2·K),辐射系数取0.8,Stenfan-Boltzmann常数取5.67×10-8W/(m2·K4)[5];采用约束(create constraint)命令中的绑定(tie)项,将锚杯壁与锌铜合金填料绑定为一体;运用内置区域(embedded region)项将钢丝嵌入到整个模型中.

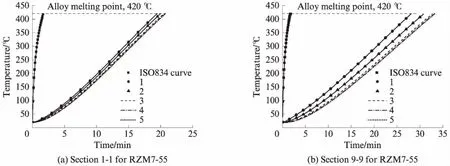

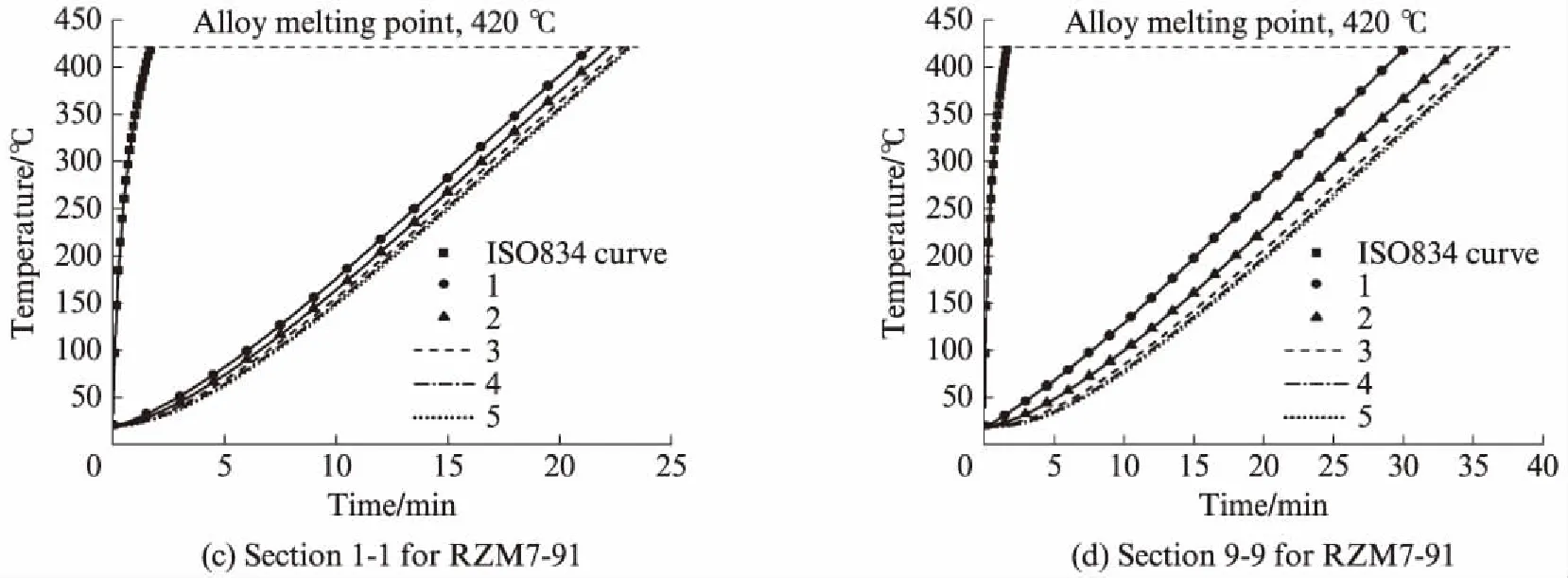

图2给出了RZM7-55型和RZM7-91型热铸锚截面温度-时间曲线.由图2可见:热铸锚截面升温显著滞后于ISO834火灾温度;随着受火时间的推移,1~3测点的温度增大,锚杯壁的温度分布不均匀,填料的温度较为均匀且低于锚杯壁的温度.这是由于填料比热容略高于钢材,因此填料升温要吸收更多的热量,表现为升温速率较慢.由图2中杯壁与填料截面处3号测点温度历程可得,在ISO834火灾下,无防火保护热铸锚填料在大约30min达到其熔点.

图1 RZM7-91型(RZM7-55型)热铸锚温度测点布置Fig.1 Thermal-couple location on the cross section on RZM7-91(RZM7-55) hot-cast anchors

图2 RZM7-55型和RZM7-91型热铸锚截面温度-时间曲线Fig.2 Temperature-time curves of typical section of RZM7-55 and RZM7-91 hot-cast anchor

图3为热铸锚沿外轴及中心轴的瞬态温度分布.由图3可见:锚杯壁及填料温度分别沿外轴和中心轴正向减小;在9-9截面处填料温度已经降至 40℃ 以下;沿中心轴正向,随着热铸锚截面填料部分尺寸的增大,填料温度不断降低,表明锚头的吸热能力随填料部分尺寸增大而增强.

图3 热铸锚沿外轴及中心轴的瞬态温度分布Fig.3 Temperature distribution along the longitudinal axis of hot-cast anchors

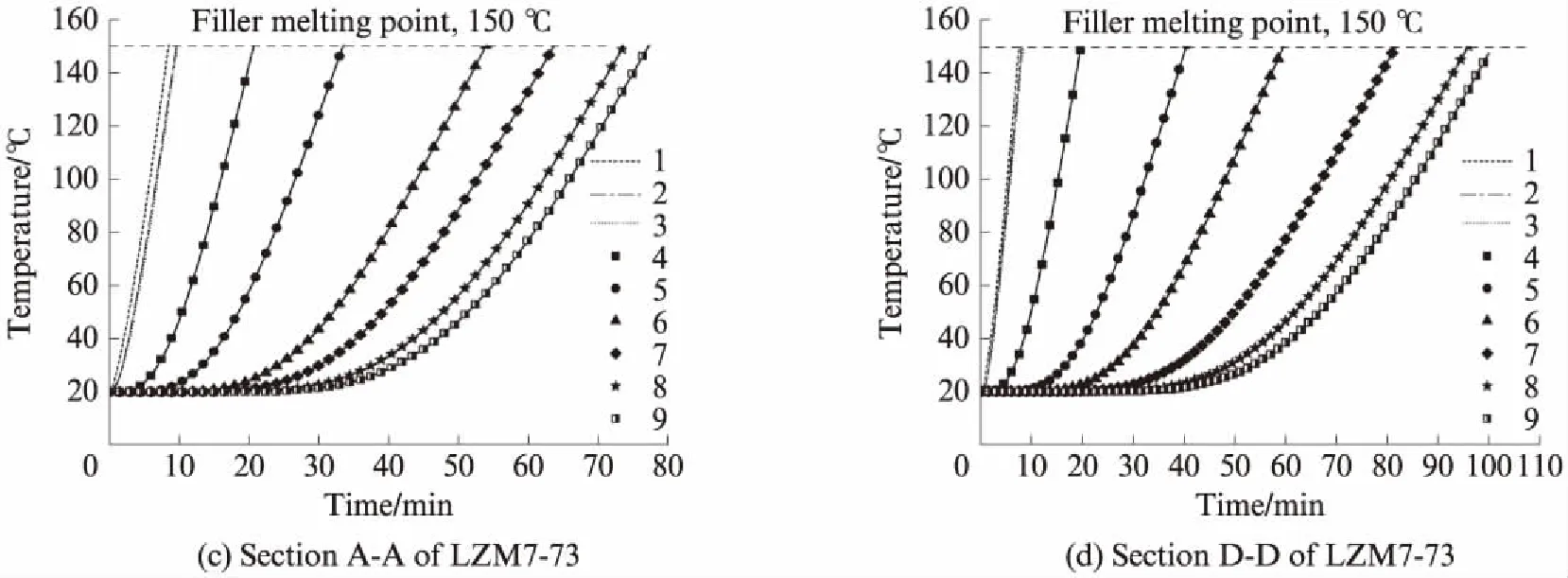

3.3 热铸锚截面升温理论计算与数值模拟对比

RZM7-55型热铸锚2-2截面几何尺寸可按图1所示的几何数据推算,其混合密度按式(8)计算,混合比热容cm按式(9)计算,则由式(7)可得2-2截面5测点处温度与时间关系的理论计算值,将其与ABAQUS数值传热模拟结果对比,如图4所示.由图4可见,2-2截面5测点处温度与时间关系的计算值和ABAQUS数值传热模拟结果吻合较好.

3.4 冷铸锚数值传热模拟

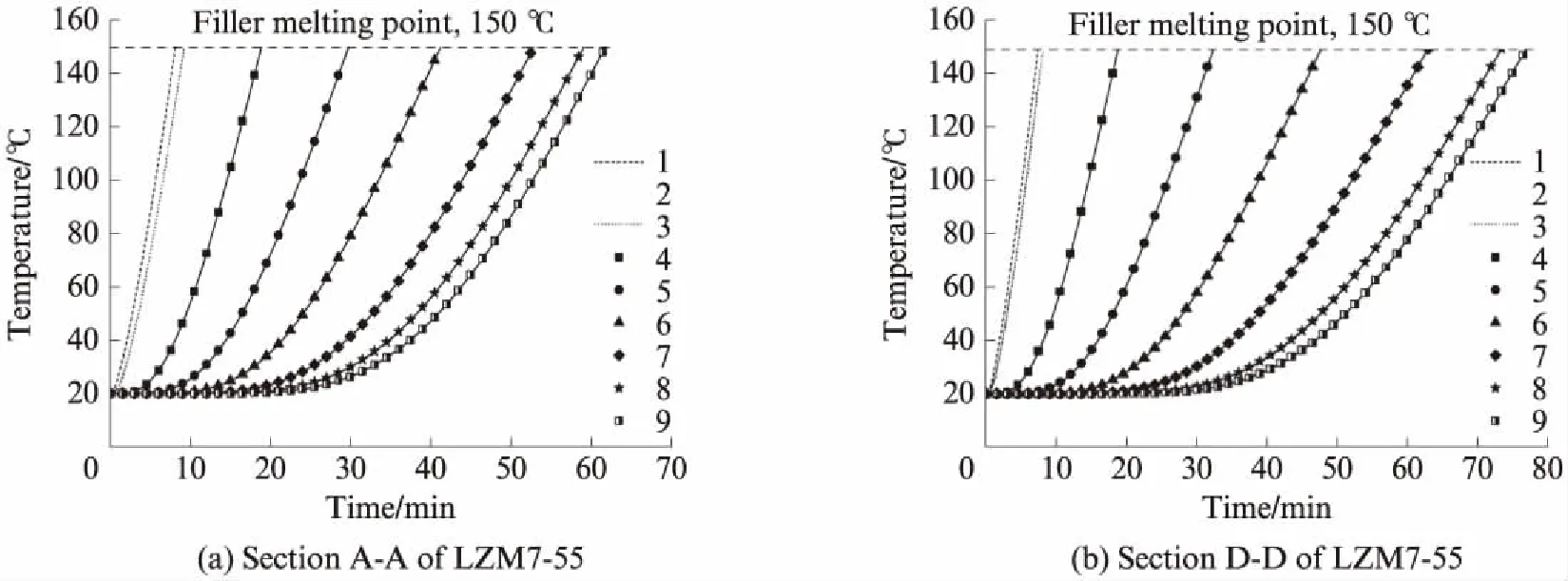

冷铸锚按钢丝直径可分为LZM7-55型和LZM7-73型,其温度测点布置如图5所示.由图5可见,1~3温度测点将锚杯壁等分,3~9温度测点将环氧树脂钢丸填料等分.由于环氧树脂于150℃开始软化,故模拟冷铸锚温度上限为150℃.

图4 RZM7-55热铸锚2-2截面5测点处升温历程Fig.4 Temperature histories at point 5 on the section 2-2 ofRZM7-55 hot-cast anchor

图5 LZM7-73型(LZM7-55型)冷铸锚温度测点布置Fig.5 Location of thermal-couple on the cross section of LZM7-73(LZM7-55) cold-cast anchors

图6给出了冷铸锚各截面的瞬态温度分布.由图6可见:锚杯壁各截面1~3测点的升温曲线几乎重合,表明锚杯壁横截面温度分布较均匀;由于环氧树脂/钢丸混合物的比热容远大于杯壁钢材的比热容,而导热系数远小于杯壁钢材,因此,对于4~9测点,在升温初期D-D截面由于锚杯壁尺寸小于A-A截面,其升温速率均低于A-A截面;在升温后期,各截面4~9测点温差增大;由于钢丝集中分布在7~9测点区域,钢丝使得这部分区域填料的混合比热容降低,导热系数增大,因此4~6测点区域的温度分布非均匀程度大于7~9测点区域,靠近锚杯壁部分填料的升温速率显著高于填料中心.观察图6中锚杯壁上1~3测点的温度可以发现10分钟就能接近填料的熔点(150℃),由此可以得出,对于没有防火保护的冷铸锚,靠近锚杯壁的填料在ISO834火灾下10min内将达到150℃而软化.

图6 冷铸锚各截面的瞬态温度分布Fig.6 Transient temperature distribution on the cross sections of cold-cast anchors

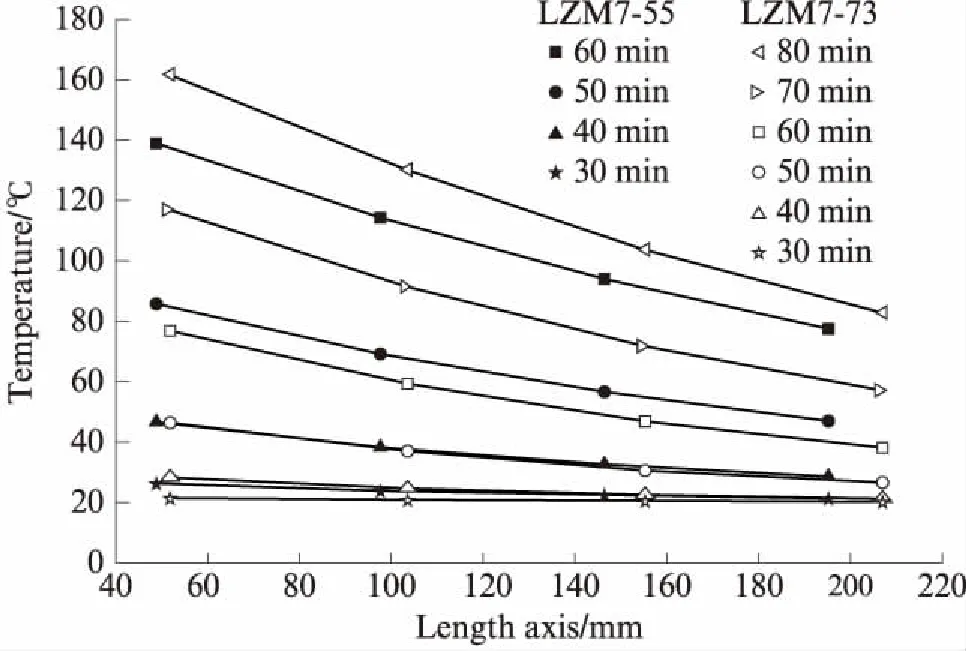

图7给出了冷铸锚沿纵轴(length axis)的瞬态温度分布.由图7可见,随着锚头楔形内壁厚度逐渐变小,环氧树脂/钢丸混合料所占比例增大,与锚杯壁相比,环氧树脂/钢丸混合料的比热容较大,导热系数较小,因此,冷铸锚在中心轴上的温度分布随着楔形锚杯壁逐渐变厚而降低.

图7 冷铸锚沿纵轴的瞬态温度分布Fig.7 Transient temperature distribution in cold-castanchor along length axis

4 结论

(1)热铸锚数值传热模拟表明,随着受火时间的推移,热铸锚杯壁截面温度分布非均匀性逐渐显现;锌铜合金填料部分的升温速率显著低于锚杯壁且温度分布较为均匀,沿中心轴正向温度随着热铸锚外径的增加而减小.在ISO834火灾下,无防火保护RZM7-91型热铸锚填料大约30min达到其熔点.

(2)冷铸锚数值传热模拟表明,冷铸锚杯壁截面温度分布较均匀;环氧树脂/钢丸填料中包裹钢丝区域较填料其他区域温度分布非均匀性降低;沿冷铸锚中心轴正向,随着锚杯楔形壁厚逐渐变小,环氧树脂/钢丸混合物所占比例增大,截面温度降低.在ISO834火灾下,无防火保护LZM7-73型冷铸锚填料大约10min达到其熔点.

(3)基于本文建立的热铸锚截面升温理论计算式,将其计算值与ABAQUS数值传热模拟结果进行对比,发现两者吻合较好,说明理论计算式可较准确地预测热铸锚截面升温情况.