沥青玛蹄脂碎石混合料抗油蚀性能试验研究

2020-07-13李强,马翔,李珂,赵康

李 强, 马 翔, 李 珂, 赵 康

(1.南京林业大学 土木工程学院, 江苏 南京 210037; 2.机电产品包装生物质材料国家地方联合工程研究中心, 江苏 南京 210037)

石油沥青是通过原油加工而来的高分子混合材料,化学组成复杂,一般易溶解于燃料油和其他轻油中.作为汽车等道路交通工具的主要燃料,汽油和柴油等燃料油滴漏在沥青路面上,如果不及时进行清理,会很快产生油蚀破坏.燃料油能够溶解沥青胶结料,导致集料与沥青之间的黏附性严重降低甚至丧失,加之高速行驶的车辆会产生强大的真空吸力,造成集料被不断卷走,最终形成松散、剥落和坑槽等路面病害[1].由于具备良好的抗车辙和抗滑性能,骨架型沥青玛蹄脂碎石(stone mastic asphalt,SMA)混合料被广泛地应用于高等级沥青路面表面层[2-3].鉴于燃料油主要通过侵蚀沥青,从而引起沥青与集料的黏附性能下降,与常规密级配沥青混合料相比,SMA混合料中沥青和矿粉用量大幅增加,更容易受到油蚀破坏的影响.另外,SMA混合料采用间断级配形成粗集料骨架结构,对沥青与集料之间的黏附性能要求也更高,油蚀破坏对其影响也更为严重[4-5].因此,对SMA混合料的抗油蚀性能进行评价就显得十分重要.

针对沥青混合料抗油蚀性能的研究主要集中于试验方法、评价指标和抗油蚀改性剂研发等方面.李善强等[5]采用基于质量损失的油蚀度试验方法对不同类型沥青进行评价,发现改性沥青表现出较基质沥青更强的抗油蚀性能.通过浸水马歇尔和冻融劈裂试验,査旭东等[6]发现油蚀后湖沥青改性沥青混合料的水稳定性下降20%左右.曹晓峰等[7]采用马歇尔稳定度和浸水飞散试验对油蚀路段的路面芯样进行测试,发现油蚀沥青路面的高温稳定性和水稳定性均下降了30%左右.Chaturabong等[8]提出了一种乳化沥青黏层和碎石封层相结合的表面处治技术,可以在1.5h之内修复被油蚀的沥青路面.本文采用室内性能试验对不同类型SMA混合料的抗油蚀性能进行评价,研究沥青类型、抗油蚀剂掺量和浸油时间对其力学性能和路用性能的影响,并通过扫描电子显微镜(SEM)和傅里叶转换红外光谱(FTIR)仪对沥青混合料的油蚀机理进行分析探讨.

1 试验方案

1.1 原材料和配合比设计

分别采用70#普通沥青和SBS改性沥青进行室内试验,其技术性能指标见表1.集料采用玄武岩粗、细集料和石灰岩矿粉,选取SMA-13级配,集料的技术性能和级配均符合JTG F40—2004《公路沥青路面施工技术规范》要求.在SMA混合料中分别掺加混合料质量0.3%的木质素纤维和沥青质量0.4%的抗剥落剂,通过马歇尔设计法,确定普通沥青混合料(用70#表示)和SBS改性沥青混合料(用SBS modified表示)的最佳油石比(质量比)分别为6.0%和6.1%,目标空隙率均为(3.5± 0.5)%.通过在普通沥青混合料干拌过程中掺加直投式抗油蚀剂的方式,设计了3种抗油蚀SMA混合料,改性剂掺量分别为混合料质量的0.2%、0.4%和0.6%,分别用70#-0.2、70#-0.4和70#-0.6表示.抗油蚀剂为黑色粉末,粒径为0~ 1200μm,在常温下可以长时间储存.

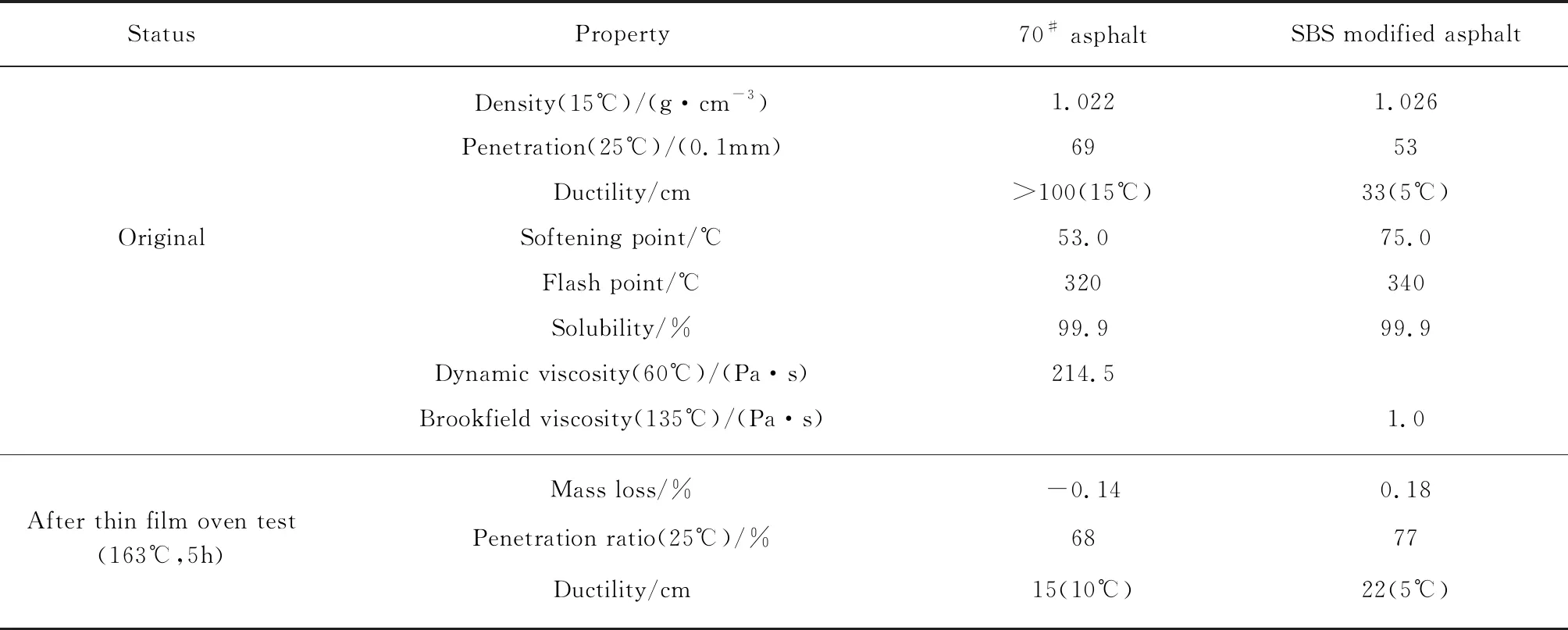

表1 沥青技术性能指标Table 1 Technical performance index of asphalt

1.2 浸油处理

采用室内浸油处理方式来模拟沥青路面的油蚀过程.对于标准马歇尔试件,浸油容器采用四棱台半透明塑料容器,底面边长118mm,高102mm,顶面边长132mm.将试件放入容器内后,加入500mL 0#柴油.浸油处理后发现,当浸油时间短于1d时,试件油蚀不明显;当浸油时间超过7d后,试件明显变得松散,集料颗粒脱落严重,难以进行力学性能测试.因此,最终确定0(未浸油)、1、4、7d这4个浸油时间.对于车辙试验所用的大尺寸试件,由于无法整体浸泡,所以先在试件上覆盖毛巾,而后将柴油倾倒在毛巾上进行间接浸油处理,并且定期添加柴油保证其充分油蚀[9].

1.3 试验方法

分别测试浸油前后SMA混合料的浊度、马歇尔稳定度、劈裂强度、车辙、半圆弯曲和冻融劈裂性能,以评价油蚀破坏对其路用性能的影响以及抗油蚀剂的改善效果.

由于水中含有悬浮和胶体状态的微粒,使得原来无色透明的水产生浑浊现象的程度叫做浊度,通常适用于水质测定[10].借鉴浊度概念,通过改进的浊度试验测量浸泡沥青混合料试件后柴油的浊度,可以准确地反映油蚀后沥青和部分集料的损失情况,从而达到评价混合料抗油蚀性能的目的.浊度试验属于无损检测,具有测试时间短、准确性高、成本低和操作容易等优点.在浊度试验中,将达到设定浸油时间的试件取出后,先用玻璃棒均匀搅拌浸泡过试件的柴油,再用胶头滴管从容器中抽取1mL柴油滴入试样瓶中,加入0#柴油稀释至设定刻度处,最终通过浊度仪测得柴油浊度.

在路用性能试验中,混合料试件在达到设定浸油时间后被取出放入烘箱中,在试验温度下保温 3h,然后再进行测试.除浸油处理外,马歇尔稳定度、劈裂强度、车辙和冻融劈裂试验方法同JTG E20—2011《公路沥青及沥青混合料试验规程》一致.劈裂强度试验温度为15℃,加载速率为50mm/min.

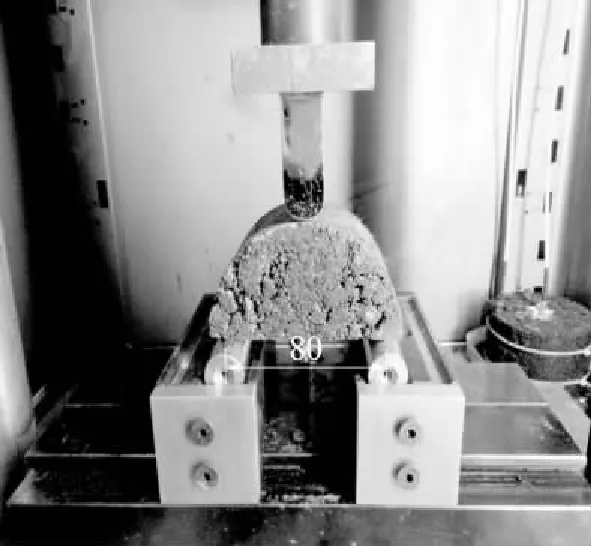

由于可以对多种形式的沥青混合料试件(如马歇尔试件、旋转压实试件、车辙板芯样和路面现场芯样等)进行测试,试验结果变异性也相对较小.因此,选择采用半圆弯曲试验进行沥青混合料低温抗裂性评价.将标准马歇尔试件沿直径切割成2个相同的半圆试件用于测试,2个圆棒支点的距离为80mm,如图1所示.为了与JTG F40—2004采用的小梁弯曲试验条件相统一,半圆弯曲试验温度为-10℃,加载速率为50mm/min.

图1 半圆弯曲试验示意图Fig.1 Diagram of semi-circular bending test(size:mm)

2 结果与分析

2.1 浊度

以沥青混合料试件单位质量产生的柴油浊度值Tum作为浊度试验评价指标.Tum值越大,沥青混合料抗油蚀性能越差,结果如图2所示.由图2可见:随着浸油时间的增加,浸泡过不同沥青混合料试件的柴油溶液浊度均明显增大,沥青混合料抗油蚀性能逐渐下降;与浸油1d后相比,70#沥青混合料浸油4d和7d后的Tum值分别提高了15.9%和61.2%;SBS改性沥青混合料的Tum值增长率略低,也分别达到了13.5%和49.1%;浸油4d后,70#-0.2、70#-0.4和70#-0.6的Tum值比70#沥青混合料分别减小了2.4%、12.0%和13.5%;浸油7d后更为明显,减小幅度更是分别达到17.0%、26.1%和30.0%.因此,70#沥青混合料和SBS改性沥青混合料的Tum值无显著差异.掺加抗油蚀剂可以明显提高沥青混合料的抗油蚀性能,其提高幅度随着改性剂掺量的增加而增大,但是当掺量超过0.4%时,其提高效果就不明显了.

图2 浸油时间对柴油浊度的影响Fig.2 Effect of corrosion time on turbidity of diesel oil

2.2 力学性能

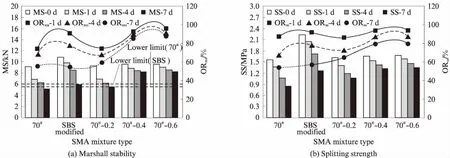

分别采用油蚀残留稳定度比ORms(浸油后与浸油前稳定度MS之比)和油蚀残留强度比ORss(浸油后与浸油前劈裂强度SS之比)作为马歇尔稳定度和劈裂强度的评价指标,结果如图3所示.由图3可见:浸油时间、沥青类型和改性剂掺量都对浸油后SMA混合料的力学性能有显著的影响;各种沥青混合料的ORms和ORss值均随着浸油时间的增加而不断减小,浸油7d后,70#和70#-0.2沥青混合料的MS值已低于JTG F40—2004要求(普通沥青SMA≥5.5kN、改性沥青SMA≥ 6kN).在浸油前或浸油时间较短时,SBS改性沥青混合料的力学性能均明显优于其他沥青混合料,但是其优势随着浸油时间增加而不断削弱;浸油 7d 后,其MS和SS值均已低于改性剂掺量较高的70#-0.4和70#-0.6,其MS值也已达不到JTG F40—2004要求,说明在长时间油蚀情况下SBS聚合物对沥青的良好改性作用会逐渐失效.改性剂掺量较高的抗油蚀沥青混合料油蚀后的残留力学性能总是优于其他混合料,在浸油时间达到7d后尤为明显,其ORms和ORss值比其他混合料分别提高了26.2%~33.0%和13.8%~25.9%.同样地,当改性剂掺量大于0.4%时,其进一步改善的效果就不明显了.

图3 沥青混合料浸油前后性能的变化Fig.3 Variation of performance of asphalt mixtures before and after oil corrosion

2.3 高温稳定性

车辙试验评价指标动稳定度(DS)和车辙深度(RD)的结果见表2.由表2可见:尽管在浸油前所有沥青混合料的DS值均满足JTG F40—2004对夏炎热冬冷(1-3)区的技术要求(普通沥青SMA ≥1500次/mm、改性沥青SMA≥3000次/mm),但是随着油蚀程度的加深,70#和SBS改性沥青混合料的高温稳定性不断下降;浸油7d后,两者的DS值分别减小了68.6%和46.7%,且均低于JTG F40—2004要求.由于采用的抗油蚀剂在高温下兼具实现沥青混合料胶结、加筋和机械嵌挤的功能,因此即使在浸油前抗油蚀沥青混合料也具有最优的抗车辙性能,长时间浸油后其仍能保持足够的性能.尤其是当抗油蚀剂掺量达到0.4%和0.6%时,其浸油7d后的DS值仅比浸油前分别减小了24.3%和22.9%,且均满足JTG F40—2004对改性沥青SMA混合料的要求.

表2 浸油前后车辙试验结果Table 2 Wheel tracking test results before and after oil corrosion

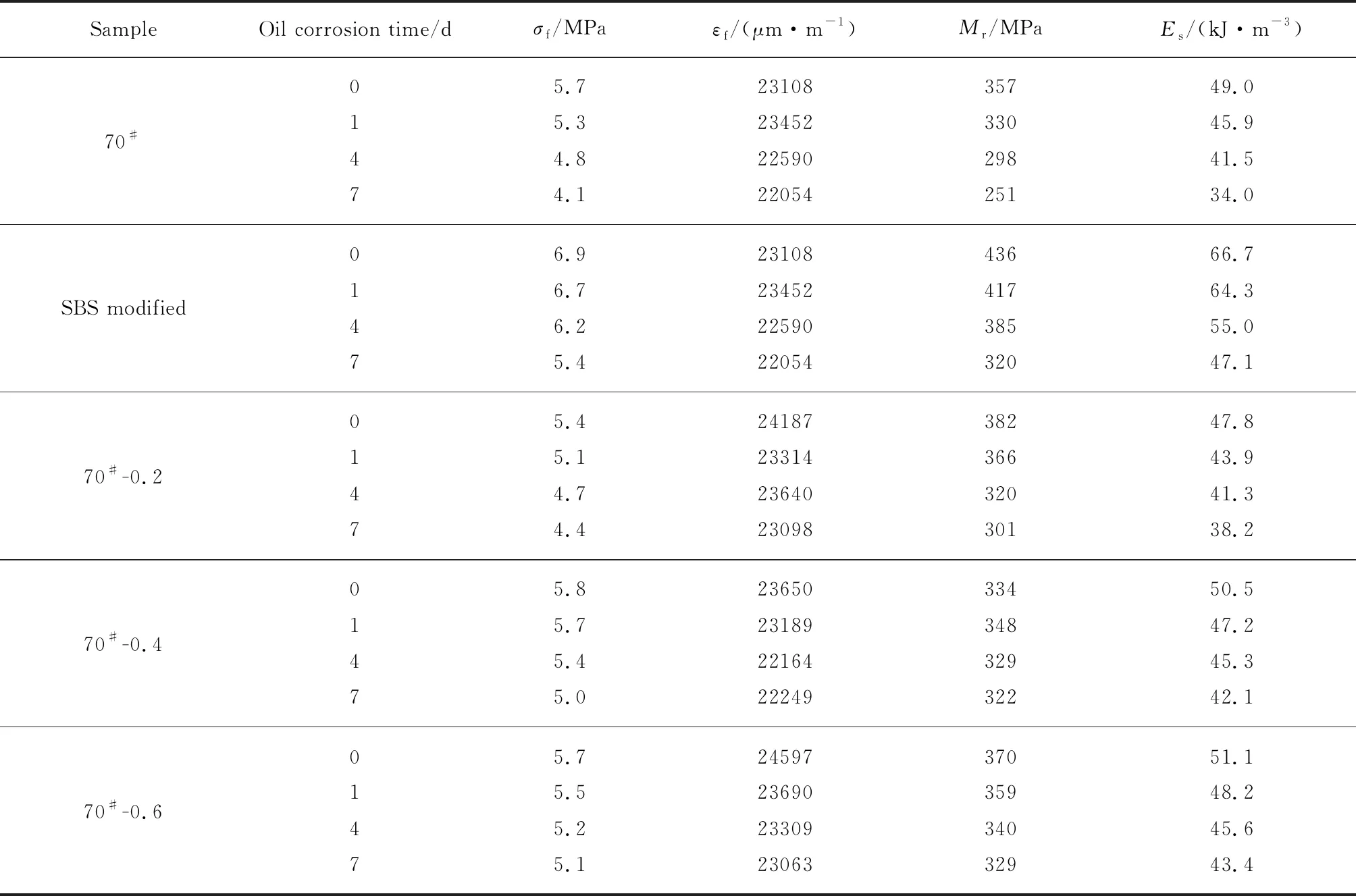

2.4 低温抗裂性

半圆弯曲试验评价指标抗拉强度(σf)、破坏应变(εf)、回弹模量(Mr)和应变能密度(Es,断裂时应力-应变曲线对应面积)的结果见表3.由表3可见:浸油前后SBS改性沥青混合料均表现出比其他混合料更好的低温抗裂性;在浸油前普通沥青和抗油蚀沥青混合料的各项指标均无明显差异,说明即使在不发生油蚀破坏的情况下,掺加抗油蚀剂也不会降低沥青混合料的低温性能;而随着浸油时间的增加,不同混合料的各种低温性能指标均有所下降,抗油蚀剂也逐渐发挥作用.例如,与浸油前相比,浸油7d后普通沥青和SBS改性沥青混合料的Es值分别减小了30.6%和29.4%,而抗油蚀沥青混合料Es值的降幅只有15.1%~20.0%.对比车辙和半圆弯曲试验结果可以看出,油蚀破坏对沥青混合料低温性能的影响要明显弱于对其高温性能的影响,这主要是因为在低温时沥青胶结料内分子热运动远远不如其在高温时活跃,沥青胶体结构更为稳定.

表3 浸油前后半圆弯曲试验结果Table 3 Semi-circular bending test results before and after oil corrosion

2.5 水稳定性

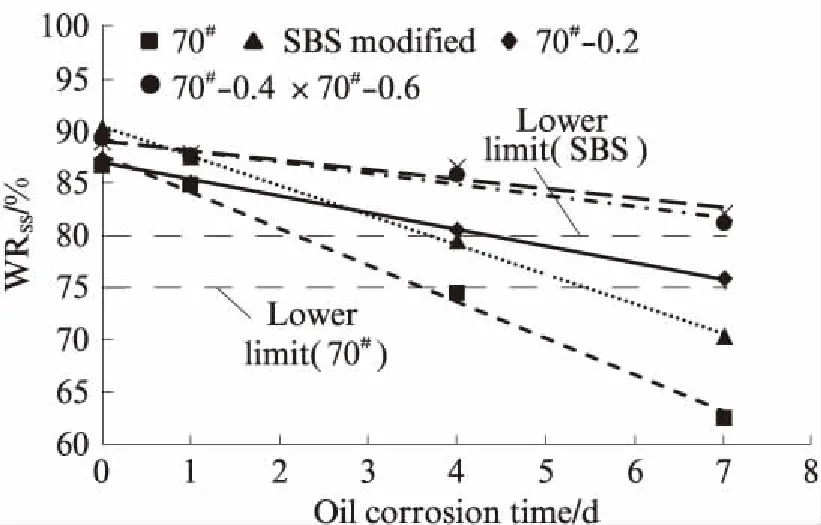

采用冻融残留强度比WRss(冻融后与冻融前劈裂强度之比)作为冻融劈裂试验的评价指标,结果如图4所示.由图4可见:在浸油前WRss值从大到小依次为SBS改性沥青混合料、抗油蚀沥青混合料和普通沥青混合料,但是不同混合料之间并没有显著差异;随着浸油时间的增加,各种混合料水稳定性逐渐出现不同程度的下降,且降幅不断增大;浸油4d后,普通沥青和SBS改性沥青混合料的WRss值均已降低到JTG F40—2004要求以下(普通沥青SMA≥75%、改性沥青SMA≥80%);浸油7d后2种混合料的WRss值比浸油前分别减小了24.2%和19.9%.因为油蚀主要破坏沥青与集料界面间的黏附能力,所以掺加抗油蚀剂可以显著改善沥青混合料的水稳定性,且随着其掺量的增加,改善效果愈趋明显.当普通沥青混合料中掺加0.4%及以上的抗油蚀剂时,即使浸油7d后,其WRss值也仅比浸油前减小了6.8%~8.0%,仍能满足JTG F40—2004对改性沥青SMA混合料的要求.结合劈裂强度试验结果,考虑到在发生油蚀破坏后,抗油蚀沥青混合料的冻融前劈裂强度已大于其他混合料.因此,在柴油和水耦合作用下,通过掺加抗油蚀剂来保持SMA混合料力学性能有着更为显著的效果.

图4 浸油前后冻融残留强度比的变化Fig.4 Variation of freeze-thaw residual splitting strength ratio before and after oil corrosion

3 油蚀机理分析

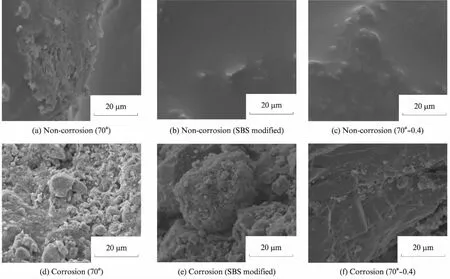

在拌和好的松散沥青混合料中选取若干颗粒径为4.75~9.5mm的粗集料颗粒,将其干燥后放在铜薄片上,然后在混合料表面镀上1层导电膜,使其附着导电材料,即进行喷金处理,最终采用QUANTA200型SEM对浸油前后SMA混合料的表面结构形貌进行观察,结果如图5所示.由图5可见: (1)浸 油前普通沥青混合料具有明显的片状褶皱结构,纹理粗糙,沥青膜没有完全裹覆集料颗粒;SBS改性沥青和抗油蚀沥青混合料表面则较为平整,沥青膜对集料颗粒的裹覆和填充较为充分.(2)浸油 7d 后,所有混合料都出现不同程度的油蚀破坏;普通沥青和SBS改性沥青混合料表面呈现出粗糙松散的团状结构,集料颗粒上的沥青膜大面积剥离,大量未裹覆沥青的细集料脱落,油蚀行为破坏了沥青与集料界面间的黏附性,造成混合料级配和整体性的劣化;抗油蚀沥青混合料表面为薄层状平面结构,细集料脱落较少,浸油后大部分沥青膜还能保留在集料颗粒表面,因此还能维持较好的黏附性和整体性.

图5 浸油前后沥青混合料微观形貌Fig.5 Microscopic morphology of asphalt mixtures before and after oil corrosion

图6 浸油前后沥青红外吸收光谱Fig.6 FTIR spectra of asphalt binders before andafter oil corrosion

4 结论

(1)随着浸油时间的延长,各种SMA混合料的抗油蚀性能出现不同程度的下降,且降幅呈增大趋势,浸泡过沥青混合料的柴油溶液浊度不断增大,沥青混合料的力学性能和路用性能均逐渐降低.

(2)浸油后70#沥青混合料的力学性能和路用性能下降幅度最大.SBS改性沥青在浸油时间较短时可以对混合料起到“油蚀保护”的作用,但是经过长时间浸油后其作用逐渐失效.

(3)浸油前掺加抗油蚀剂的SMA混合料表现出优异的高温性能、良好的水稳定性和相当的低温性能,浸油后其抗油蚀性能优势逐渐发挥,长时间浸油后仍能保持足够的力学和路用性能.抗油蚀性能的改善效果随着改性剂掺量的增加而逐渐增大,当掺量达到混合料质量的0.4%时,浸油7d后其各项性能指标均能达到规范对改性沥青混合料的要求.综合考虑成本和改善效果确定抗油蚀剂的最佳掺量为混合料质量的0.4%.

(4)发生油蚀后,70#和SBS改性沥青混合料表面呈现粗糙松散的团状结构,大量沥青膜从集料颗粒上剥离,造成沥青与集料间的黏附性明显下降.抗油蚀沥青混合料表面为薄层状平面结构,沥青膜裹附完整,沥青与集料间的黏附性及混合料的整体性均较好.柴油主要溶解了沥青中的芳香族化合物,其中强极性成分的潜在损失严重影响了沥青与集料的黏附作用,而加入抗油蚀剂可以对油蚀行为进行有效地抑制.