L型钢木组合异形柱轴压试验研究

2020-07-13李家安

李 家 安

(河北建筑工程学院 土木工程学院,河北 张家口 075000)

0 引 言

发展资源可再生与绿色环保的建筑材料,是我国建筑行业可持续发展的必由之路.应用木材良好的可再生性能以及钢材的有效回收利用的优点,钢木组合构件应运而生.对于木结构,我国在千年前就有完善的榫卯连接木结构体系,研究应用已久,并且木结构在环保节能方面有着得天独厚的优势.然而,木材的设计强度低成为木材应用的短板,不管是国内早就应用的原木还是国外应用的胶合木,在设计强度一定的情况下,木柱占据更大的建筑面积,木梁限制了室内净高.对于钢材的应用方面,在经历了建国后的节约用钢阶段,钢材运用进入合理使用钢材阶段,进而钢结构得到了长足的发展,钢结构也比比皆是,如穹顶结构,大跨度钢拱桥,海上采油平台等.国内标志性的钢结构建筑鸟巢建造,标志着我国钢结构应用已经成熟,如图1所示.但是,钢结构较薄,因此存在着屈曲失稳的问题,在没有有效措施的前提下,钢结构在没有达到破坏荷载下就呈现出了屈曲破坏,最为著名的钢结构屈曲破坏破坏案例为加拿大魁北克大桥的坍塌,如图2所示.

图1 鸟巢 图2 魁北克大桥垮塌图

因此,结合不同材料的优势,取长补短,弥补材料的力学缺陷,达到结构设计优化的目的,具有重要的意义.在钢木组合结构中,木材增大了组合构件的截面面积,为钢材提供侧向支撑,延缓或者避免钢材发生屈曲破坏,成为适应绿色发展的新建筑理念.

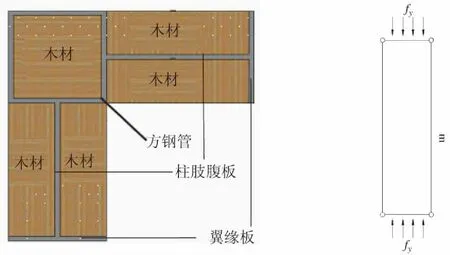

1 L型钢木组合异形柱设计

L型钢木组合异形柱的截面形式如图3所示.设计中,参照潘福婷[1]的设计理念,认为截面中轴力由钢材承担,弯扭力由木材提供截面抗力.柱肢木板厚度的设计采用公式1-1进行设计.在螺栓间距设计中,需满足《木结构设计标准》GB50005-2017[2]的相关要求.栓的间距设计,采用图4的简化模型,并按照式1-2进行计算,图中m为螺栓顺纹间距.最终确定木板厚度为57 mm,螺栓间距为90 mm,钢材厚度为6 mm.

Nxz≥Nu

(1-1)

Pcr≥fyA

(1-2)

式中:Nxz—弯扭屈曲临界应力;

Nu—按照材料的第四强度理论—形状改变能密度理论求得;

fy—钢材的屈服强度;

A—钢截面面积;

Pcr—钢板屈服荷载.

图3 截面形式 图4 钢板单元

2 试验设计

试验设计分为两部分,一部分为构件材料的力学性能试验,另一部分试验为钢木组合异形柱正截面承载力试验研究.材料性能试验的目的是测得材料的力学性能指标,为理论计算承载力、分析试验数据及试验现象提供依据.木材材性试验[3-8]制作了8组300 mm×20 mm×20 mm的试块测定其弹性模量和抗弯强度;8组20 mm×20 mm×20 mm的试块测定其含水率及密度;10组30 mm×20 mm×20 mm的试块测定木材顺纹抗压强度和2组试件测定抗拉强度.最终试验结果的平均值如表2-1所示.

表2-1 木材试验结果

除木材外,也需对Q235钢进行材料力学性能测定.进而,制作了3组钢试件并进行钢材材料性能试验[9],试验使用河北建筑工程学院万能试验机进行测定,试验结果均值如表2-2所示.

表2-2 钢材试验结果

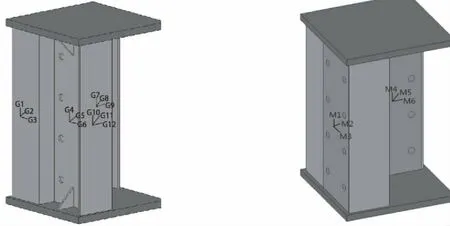

钢木组合异形柱的正截面承载力的试验目的为研究试件在轴压力下的变形特点及破坏模式,了解螺栓直径改变对柱肢腹板屈曲屈曲的影响.试件制作是将钢板和方钢管焊接而成,并用木材进行填塞.方钢管截面尺寸为120 mm×120 mm×6 mm,柱肢腹板截面尺寸为174 mm×6 mm,翼缘截面尺寸为120 mm×6 mm.试件为短柱试验,试验试件高度为500 mm.试验的应变片粘贴位置如图5、图6所示,钢材方钢管位置应变片G1-G3、两柱肢腹板应变片G4-G9和翼缘位置应变片G10-G12,木材在柱肢外侧应变片M1-M3和内侧应变片M4-M6.

图5 钢材应变片 图6 木材应变片

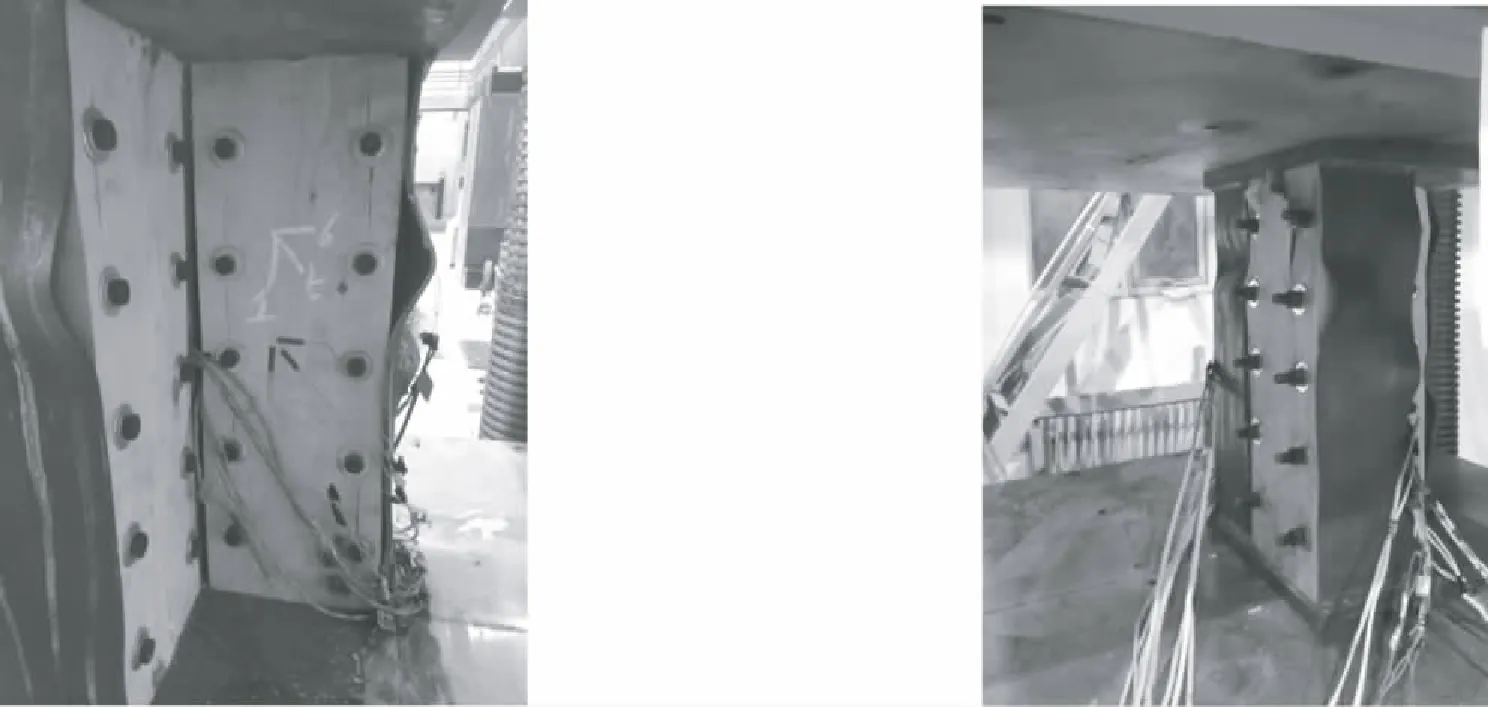

本次试验设计了A、B两个试件,试件变量为为螺栓直径,A试件采用10 mm直径螺栓,B试件采用12 mm螺栓.试验采用河北建筑工程学院实验室500 t液压试验机分14级进行分级加载,试件加载过程中试验过程中做好防护处理,以防发生意外.图7、8为试验试件破坏时的照片.

图7 A柱破坏 图8 B柱破坏

3 试验现象及试验结果分析

3.1 构件现象

两构件的主要试验现象如下所述:当荷载加载到1500 KN时,两构架翼缘均出现明显的屈曲现象,木材与柱头接触;木材发出“咔咔”声响;当加载到2400 KN时,方钢管略有鼓凸,木材表面没有出现可观测的裂纹;当加载到2850 KN时,木材螺栓间出现裂缝,并随荷载增加而变宽,螺栓间裂缝贯通后向柱中延伸,木材出现了较大“咔啪”的断裂声响;当加载到3300 KN时,两构件的木材持续断裂,木材凸出钢柱平面,且构件的竖向位移持续增大.

3.2 试验结果分析

3.2.1 荷载竖向位移分析

A、B两构件的荷载竖向位移曲线如图9所示,两试件竖向位移变化大致分为三个阶段.第一阶段荷载在1500 KN以下,此阶段的试件处于弹性阶段.由于制作过程中,柱肢填充的木材与柱头钢板有一定的距离,所以此阶段压力主要由钢板承载;第二阶段,当荷载在1500 KN到2500 KN直接,试件处于弹塑性阶段,此阶段上下柱头与柱肢木材完全接触,木材的受力从钢材引起的附属受力转变为受压与附属受力的复合受力阶段;第三阶段为破坏阶段,当加载到3300 KN时,钢木组合异形柱正截面完全承压破坏,荷载竖向位移曲线趋近于水平,荷载值有减小趋势.

图9 荷载—竖向位移曲线 图10 木材荷载应变曲线

3.2.2 荷载应变关系分析

木材荷载竖向应变关系曲线如图10所示,在加载过程中,木材的受力分为两个阶段,第一阶段,木材荷载应变曲线接近于直线,当A柱加载到2000 KN,B柱加载到2250 KN时,木材开始进入破坏阶段,应变迅速增大.理论分析中,当加载到1500 KN时,木材开始受力,然而实际试验中,由于螺栓的存在,荷载经螺栓传递到钢材区域,传力路径改变,导致跨中木材应变斜率基本不变直至进入到破坏阶段.

钢材荷载应变关系曲线如图11与图12所示.荷载应变曲线大致分为三个阶段.第一阶段为弹性阶段,钢材的荷载应变关系曲线近似于直线;当加载到750 KN时,A柱腹板位置的4、7号应变片应变增长速率发生改变,B柱加载到1000 KN时,腹板位置的4、7号应变片应变速率发生变化.由此可知,螺栓直径由10 mm变化为12 mm,柱肢腹板位置屈曲延后了大约33%.第二阶段,木材开始承载,A、B柱肢腹板的荷载应变斜率变化不大,因此具有很高的屈曲后强度;由于A、B柱方钢管内木材约束,方钢管未发生屈曲,但随着荷载的增加,A柱钢管在1750 KN、B柱钢管在2500 KN,方钢管发生屈服,猜想主要原因是由于制作过程中,木材填充效果有偏差导致屈曲荷载不一致.第三阶段处于破坏阶段,应变迅速发展,组合柱破坏.整个过程中,A柱与B柱翼缘位置处,设计时未采用木材约束,并按照弹性设计准则下不允许出现屈曲的理论进行设计,当荷载加载到1500 KN之前,翼缘未发生屈曲,继续加载,由于B柱应变片粘贴位置没有发生屈曲变形,所以应力变化不大,而A柱相反.

图11 A柱钢材荷载应变曲线 图12 B柱钢材荷载应变移曲线

4 结论与展望

通过对A、B柱的轴压试验研究,得到以下结论:

(1)L型钢木组合异形柱轴心受压下,承载能力优良,试件具有良好的延性,试件破坏为延性破坏;

(2)对承受轴压力的钢板,螺栓直径地改变,有利于提高屈曲荷载,当直径由10 mm增大到12 mm时,屈曲荷载大致提高33%;

(3)钢木螺栓连接的具体构造影响木材内的内力传递路径,如增大螺栓孔的直径与螺栓直径之比,则力在木材内能更好传递,而不会将木材内的力传递到钢材内;

(4)木材的存在,可以使钢木组合异形柱利用其钢板屈曲后的强度.

钢木组合构件具有良好的发展潜力和较大的研究空间,但是由于时间资金等原因,仅研究了钢木组合异形柱的轴压试验,未进行钢木组合柱的单向偏压试验、双向偏压试验,未研究钢板厚度、方钢管内填充与否等对组合柱受力的影响,因此后续还需研究.