深埋软岩盾构隧道围岩压力控制方法研究

2020-07-13周坤

周 坤

(中铁第四勘察设计院集团有限公司,武汉 430063)

近年来,在我国大规模工程建设过程中,地下工程蓬勃发展,隧道向着更深、更长及更大断面发展。机械化程度高的盾构法因其施工速度快、安全性高等因素而成为深埋长大隧道施工的重要方法[1]。

隧道在大埋深赋存环境下围岩地质条件复杂,同时伴随着极高的高地应力空间,根据现有研究[2],塌方平均高度hq的2~2.5倍以下为浅埋隧道,2~2.5倍hq到500 m范围内为深埋隧道,大于500 m为超深埋隧道。“软岩”通常认为是“地质软岩”,即强度低、颗粒胶结能力差、节理裂隙发育及受风化严重影响或含有大量膨胀性黏土的松散、软弱岩体。从强度指标上定义时,软岩为单轴抗压强度小于25 MPa的岩石,通过大量的试验和工程实践可知相对于硬质岩石,软弱岩石的流变特性更为显著[3]。

在深埋软岩隧道中围岩变形量大、变形速率快,持续时间长,流变性能明显。在隧道支护结构与围岩的相互作用研究方面,郑颖人[4]认为围岩和支护结构共同变形,可以通过控制支护结构的变形来调整围岩的能量释放和控制围岩压力。董方庭等[5]提出了松动圈软弱围岩锚喷支护理论,认为隧道支护的对象主要是松动圈发展过程中的膨胀变形。冯豫等[6]基于新奥法的思想提出了联合支护理论,认为隧道支护应遵循先柔后刚、柔刚适度、稳定支护的原则。且在联合支护理论的支撑下,目前形成了以锚喷、锚喷+型钢支架、锚喷+U形支架、锚喷+钢筋混凝土二次衬砌等技术为代表的一系列支护形式[7-8]。对于大埋深软岩盾构隧道,在地应力作用下围岩具有流变特性,长期形变压力在结构受荷中占有较大比重。在围岩蠕变对支护结构的影响研究方面,Lo[9]提出了矿山法隧道中考虑时间效应的永久衬砌结构设计方法;Sulem等[10]考虑隧道开挖中的时间效应,利用收敛约束法推导了圆形隧道衬砌上的地层压力理论公式;李建军等[11]基于Burgers蠕变模型分析了蠕变对围岩应力重分布以及对二次衬砌的力学性能,发现蠕变对二衬的仰拱和墙脚的弯矩影响最明显;师亚龙等[12]基于室内蠕变试验结果,分析了不同流变周期内支护结构受力随时间变化的规律,认为应从改变围岩流变性的角度出发提高支护结构长期安全性;胡雄玉等[13]利用理论公式计算了深部蠕变地层盾构隧道的变形和支护压力,发现盾构隧道中可以通过可压缩陶粒吸收围岩的蠕变变形和消减衬砌的支护压力。徐剑波[14]研究了围岩蠕变特性对衬砌裂损的影响规律,发现围岩蠕变作用下初始裂缝会增加衬砌结构各个部位的轴力和弯矩,影响结构安全。

综上可见,目前针对大埋深隧道围岩与支护结构研究较多,但大多数是针对整体或某一部分进行研究分析,未考虑全过程或进行阶段性细化,有鉴于此,本文依托广佛环线东环隧道工程,从盾构隧道动态施工控制的角度出发,分析围岩压力影响因素,结合盾构隧道动态施工的全过程,参考考虑开挖面空间效应的二阶段分析方法[15],拓展了盾构隧道施工全过程的两阶段分析方法。

1 盾构隧道围岩压力控制二阶段分析法

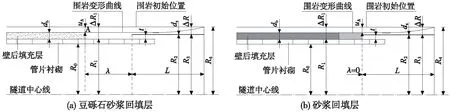

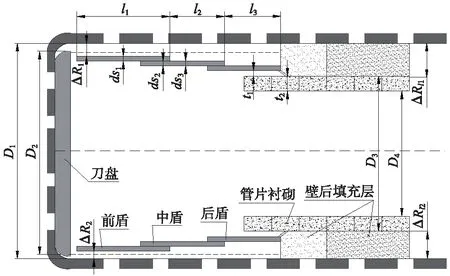

在盾构隧道施工过程中,刀盘、盾壳、管片衬砌、壁后填充层等结构共同组成了隧道对于围岩的支护体系,承担盾构机开挖引起的岩体卸荷产生的荷载,其中填充层主要有豆砾石砂浆回填和单纯砂浆回填两种形式[16],将盾壳与围岩之间、管片衬砌与围岩之间的空隙大小均视为定量,得到两种填充层形式下围岩径向变形与盾构隧道支护体系的关系,如图1所示,两种填充形式最主要的一个区别是,采用砂浆及时回填时管片衬砌壁后填充层的施作滞后距离λ=0。

图1中,db为填充层施作的厚度;uA为A点的法向位移;ΔR为盾构超挖量;ds为盾壳厚度;t为盾尾间隙;λ为填充层吹填豆砾石或注浆时距盾壳尾部的距离;L为盾壳长度。

图1 盾构隧道围岩径向变形与支护结构关系示意

隧道开挖引起的围岩扰动程度和变形情况与其施工过程有关,盾构机不断向前推进和进行管片支护的过程就是后续开挖的洞室围岩逐渐卸载和支护结构抑制围岩发生变形的过程,将壁后填充层施作前的施工过程作为第一阶段分析,施作后的过程作为第二阶段。在第一阶段刀盘超挖掘削土体引起围岩变形,由于围岩力学性质的差异、超挖间隙大小及盾壳长度的不同,围岩的径向变形主要有如图1所示的两种形式;在第二阶段管片衬砌和壁后填充层施作后受到围岩挤压发生变形并对围岩产生支护力Ps。

图2 盾构隧道围岩压力控制两阶段分析法

针对上述分析过程并结合郭瑞等[18]对盾构隧道开挖过程中的应力释放和位移释放关系的研究,由其第一阶段的体积(位移)损失率αV(αU)得到对应A-A断面的应力释放率η,然后将第一阶段应力释放率η作为第二阶段分析的基础,在此过程中利用收敛约束法[19]作为围岩和支护相互关系的分析方法,以期对依托工程——广佛环线东环隧道提出相应的围岩压力控制策略。

2 工程概况

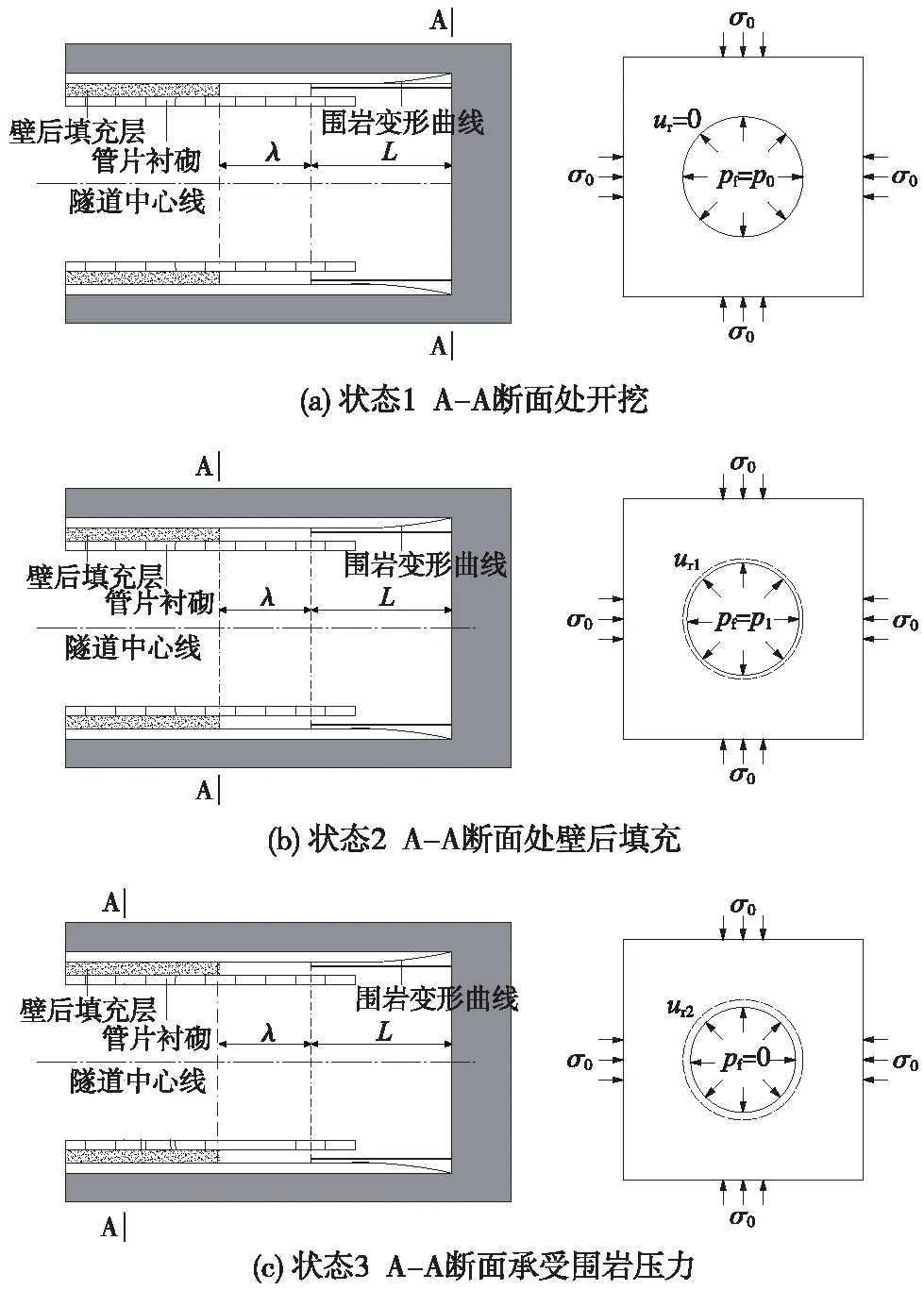

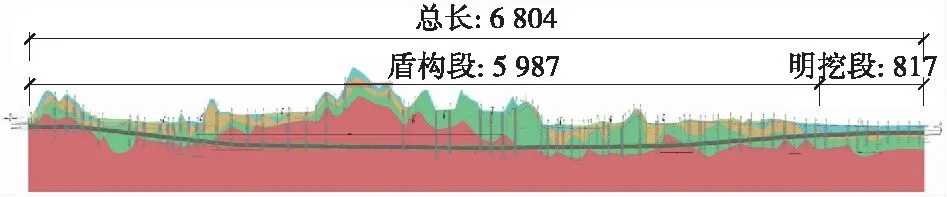

依托广佛环线广州南站至白云机场段东环隧道大源站—太和站区间盾构隧道工程开展研究。此区间为双线铁路隧道,隧道主要采用盾构法施工,建筑长度6 804 m,区间盾构隧道总长5 987 m。隧道主体结构采用单层装配式通用管片环,混凝土强度等级为C50,抗渗等级P12。管片衬砌外直径8.8 m,厚400 mm,环宽1.8 m,采用“6+1”分块模式,具体为:4B(56.84°)+2L(56.84°)+F(18.96),管片结构分块情况如图3所示。

图3 管片结构分块

依托工程隧址区多为丘陵与丘间谷地,属丘陵地貌,地势起伏较大,隧道埋深十余米至上百米不等,最大覆土厚度超过130 m。其中盾构隧道长距离下穿不同风化程度的片麻岩、炭质板岩、粉砂岩、泥质砂岩等,围岩风化程度高、强度差异较大、渗透性差异显著,为目前国内首次采用盾构隧道的方式长距离穿越大埋深岩层,区间隧道地质纵断面如图4所示。

图4 隧道穿越岩层断面(单位:m)

3 蠕变作用下围岩压力控制的数值分析

3.1 基本假定

结合FLAC3D有限差分软件的功能特征,在进行模型建立和荷载分析时做如下假定:

(1)不考虑深埋岩体的各项异形特征,将隧道围岩视为结构部均匀的各项同性连续介质[20];

(2)模型中不考虑地下水对盾构隧道结构的荷载作用和对围岩力学特性软化的影响,取自然含水状态岩石力学参数为计算参数;

(3)不考虑构造应力的影响,建立模型时只考虑地层的自重应力场;

(4)盾构隧道每一施工步的时间较短,岩体实际发生蠕变行为较弱,因此在建立模型时不考虑盾构隧道每一施工步的围岩蠕变行为,仅考虑盾构隧道开挖完成后的围岩长期蠕变行为。

3.2 计算模型

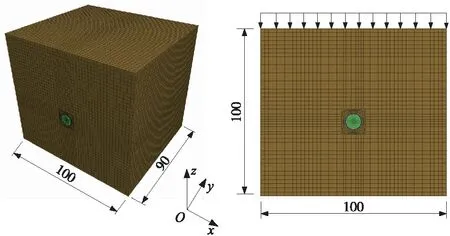

第一阶段数值分析模型见图5,由图2分析可知,第一阶段是壁后填充层施作前的施工过程,故可不用考虑盾构管片拼装的循环过程,为消去边界效应影响,模型的尺寸定为:100 m(X)×100 m(Z)×90 m(Y)。计算时首先沿隧道轴向一次性开挖9 m(5环),同时施作盾构管片衬砌及填充层;然后模拟盾构刀盘循环掘削开挖土体和盾壳向前推进过程。

图5 第一阶段数值分析整体模型(单位:m)

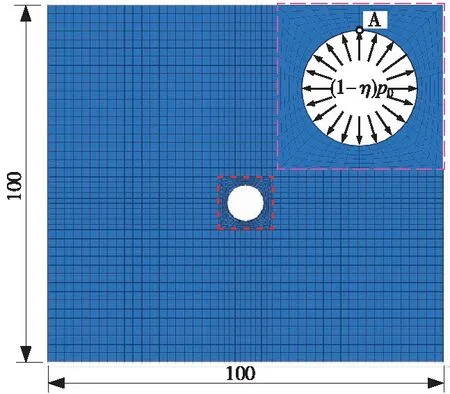

两阶段分析法中的第二阶段主要考虑壁后填充层施作后管片衬砌和围岩的长期相互作用,在得到第一阶段应力释放系数η的前提下,分析管片衬砌和填充层结构的受力。因此,在第二阶段分析中仅考虑一环管片的幅宽尺寸,建立第二阶段近似二维分析模型,其数值模型如图6所示。

图6 第二阶段数值分析整体模型(单位:m)

根据第一阶段和第二阶段的数值分析模型,可以实现对盾构隧道施工全过程的模拟,简化了数值分析的计算量。计算时利用第一阶段的计算模型,可以得到A-A断面在施作管片衬砌和填充层时的围岩应力释放率η。然后在第二阶段模型中根据围岩应力释放率η的大小在隧道洞周施加对应的反作用力,模拟围岩应力的释放。最后在第二阶段模型中施作管片衬砌和填充层,进行力学计算和蠕变计算。

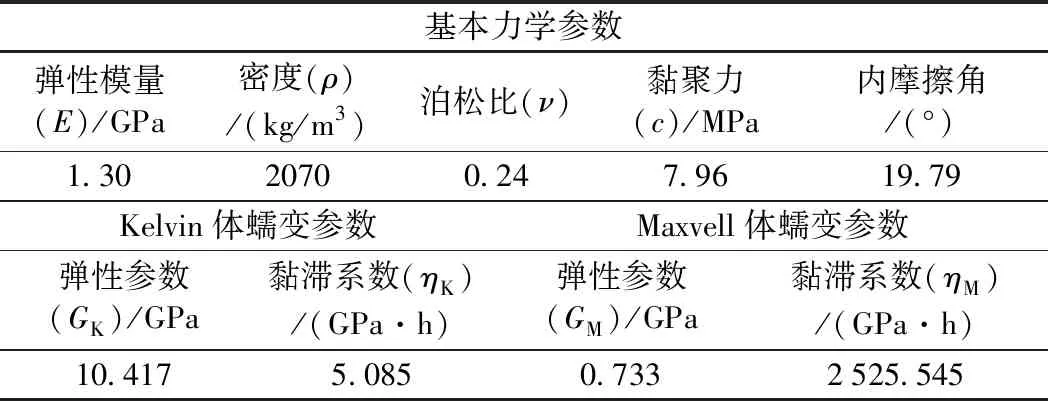

3.3 模型相关参数3.3.1 隧道围岩参数

根据假定条件在模拟盾构隧道施工过程中不考虑围岩蠕变特性,则岩体为理想弹塑性体,遵循Mohr-Coulomb屈服准则。在模拟围岩长期蠕变行为时,岩体的蠕变模型采用FLAC3D软件中可以模拟岩土体黏弹、黏性、黏塑行为的Cvisc模型,计算模型中所采用泥质砂岩力学参数见表1。

表1 隧道围岩计算力学参数

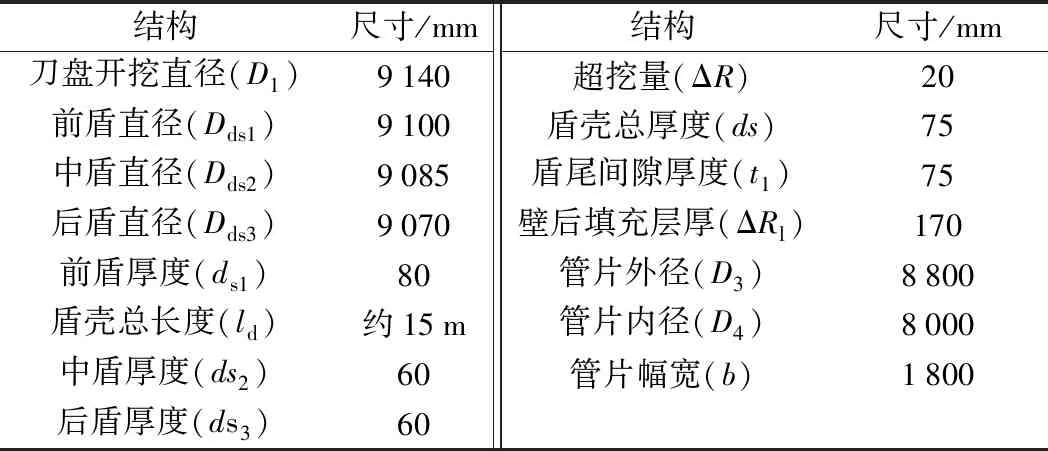

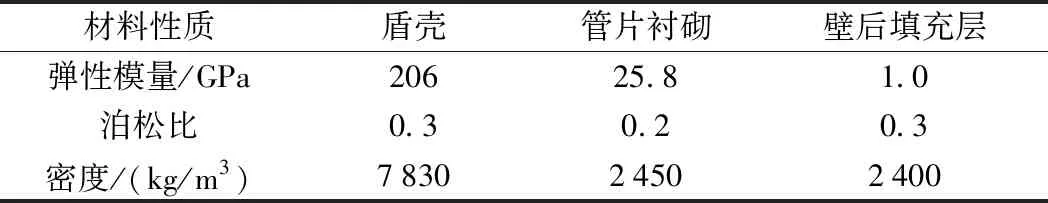

3.3.2 盾构隧道相关组参数

为了对盾构隧道的施工过程进行模拟,数值模型中分别对与盾构掘进施工相关的主要结构构件进行了模拟。依托工程广佛环线东环隧道的盾构机如图7所示,其中盾壳分前盾、中盾和后盾三部分,各部分的半径依次略有缩小,盾壳整体呈锥形特征分布,而建模时做简化处理,将其考虑为圆柱形结构。这会导致围岩的应力释放率略小于实际值,但不会对第一阶段中超挖量、盾壳长度及填充层滞后距离对影响规律分析造成较大的误差。盾构隧道主要结构构件的参数如表2所示。

图7 依托工程盾构机形式示意

表2 盾构主要结构组件的几何尺寸

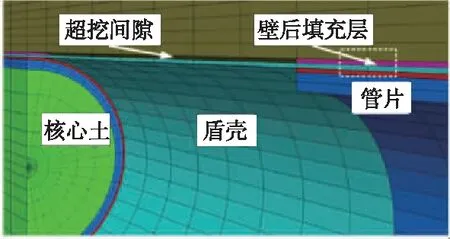

数值计算模型中,主要对盾构隧道施工中的超挖土体、盾壳、壁后注浆层和管片衬砌进行模拟。模型中各细部结构见图8,其中,盾壳结构、壁后注浆层、管片衬砌均采用正六面体实体单元模拟。

图8 盾构隧道掘进数值模型(局部)

对于盾构机盾壳结构,考虑其内部机械设施的重力,将盾构机的自重换算为盾壳材料的等效重度;对于壁后填充层,将其概化为均质、等厚、弹性的等代层;对于拼装式管片衬砌,将其视为均质圆环结构,并考虑接头存在对管片刚度降低的影响,引入抗弯刚度有效率对管片的刚度进行折减,折减系数取为0.7[21]。模型中盾构隧道盾壳、管片衬砌、壁后注浆填充层均被视为具有线弹性变形特征的材料,服从Elasticity变形特征,其相关力学参数如表3[22]所示。

表3 盾构部分结构组件的力学参数

3.3.3 层间模拟及接触面接触参数

计算模型中,刀盘的扩挖使得盾构机盾壳与隧道围岩之间存在超挖间隙,为了模拟出盾构超挖作用对围岩土体的卸荷作用,在层间设置了接触单元,如图9所示。

图9 计算模型中的接触面单元

为了求得管片结构所受到的围岩荷载作用,在管片与壁后注浆层之间设置了层间接触单元。对于盾壳与隧道围岩、管片与壁后注浆层之间的接触面单元,认为两个位置处的层间接触面光滑连续。根据Ramoni and Anagnostou[23-24]的研究成果,盾壳与隧道围岩处接触面参数中摩擦角φ可认为是常数,黏结力c和膨胀角ψ设定为0;在盾构掘进开挖过程中和盾构静止状态下,盾壳与土体之间的表面摩擦系数μ可分别取值为0.15~0.30和0.25~0.45。因此,本文取盾壳和围岩之间的摩擦系数为0.3。郭瑞等[25]通过管片接头试验得到混凝土接触面静摩擦系数为0.5~0.57,赵武胜等[26]基于管片混凝土接触面试验得到管片接触面静摩擦系数建议取值为0.5~0.7。因此,本文设定管片和填充层间接触面的膨胀角ψ为1°,并取管片和壁后注浆层之间的摩擦系数μ取值为0.5。

3.4 第一阶段围岩压力控制分析3.4.1 围岩应力释放控制分析

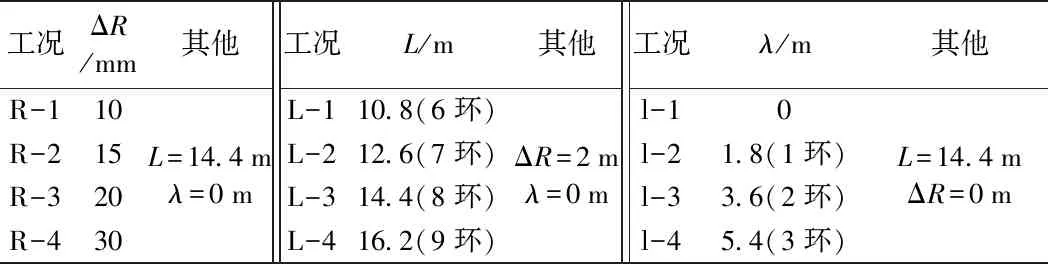

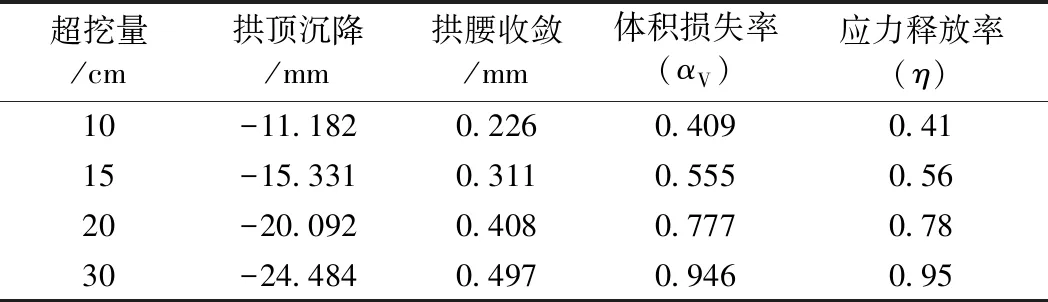

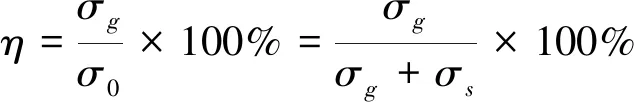

对盾构隧道施工第一阶段中的超挖量ΔR、盾壳长度L、滞后距离λ三个控制因素进行分析,建立计算工况如表4所示。

表4 第一阶段围岩应力释放控制计算工况

利用第一阶段数值分析模型,得到盾构掘进施工中不同超挖量下(工况R-1~工程R-4)隧道拱顶处围岩竖向位移曲线,见图10。

图10 不同超挖量下洞周竖向变形曲线(拱顶处)

从图10可看出,沿隧道开挖方向当岩体远离开挖面的距离超过5.4 m时,拱顶处围岩的竖向变形趋于稳定。由于隧道赋存环境为大埋深软弱岩体,当超挖间隙为10,15,20 mm时,远离开挖面一定距离后围岩与盾构机盾壳发生接触,盾壳起到临时支护围岩的作用,限制了围岩的进一步变形和地层应力的释放;当超挖间隙为30 mm时,随着盾构机向前掘进,拱顶处围岩的竖向变形约为24.3 mm,并未达到盾构机的超挖间隙尺寸,变形后的围岩未与盾构机盾壳接触,说明此时隧道拱顶处的围岩变形已经稳定,隧道开挖引起的岩体的应力释放达到稳定状态。

根据体积损失率和应力释放率关系式[18],得到不同超挖量工况下的隧道围岩体积损失率及应力损失率,如表5所示。

表5 不同超挖量下洞周变形与应力释放关系

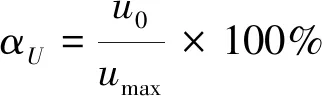

(1)

(2)

(3)

(4)

如表5所示,当超挖量为10 mm时,围岩的体积损失率和应力释放率分别为0.409和0.41,当超挖量为20 mm时,对应的围岩体积损失率和应力释放率分别为0.777和0.78;随着刀盘超挖间隙的增大,隧道开挖阶段所允许的围岩应力释放度越大。结合图7可知,在实际工程中盾构机所采用的前盾、中盾和后盾的沿纵向锥形分布构造是有利于围岩的变形和应力释放的,距盾构开挖面距离较近时围岩变形较小,采用前盾结构既能满足盾构施工盾构机的稳定性要求,又不影响围岩的变形和应力释放;而中盾和后盾结构的尺寸相较于前盾尺寸有一定缩小,可以允许在盾构掘进过程中围岩的进一步变形,有利于大埋深软岩盾构隧道围岩压力的控制。

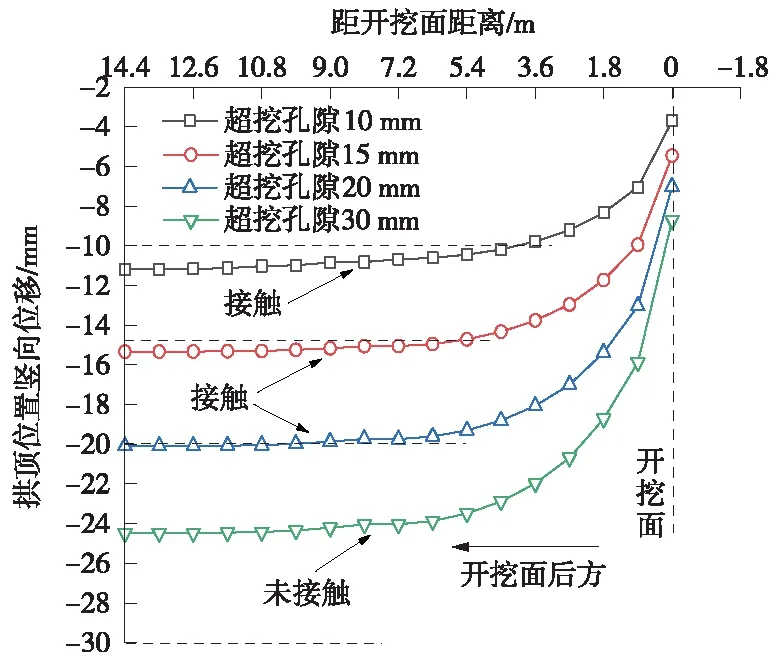

图11为不同盾壳长度下(工况L-1~工况L-4)盾构掘进施工所引起的隧道拱顶处围岩竖向位移。

由图11可知,盾构机向前掘进约3.6 m的距离后拱顶处围岩的竖向变形便达到了10 mm,之后由于盾壳的临时支护作用围岩变形不能进一步发展,因此对于本文所设定的不同盾壳长度分析的4个工况,隧道拱顶处围岩竖向变形曲线差异性不大,随着盾壳长度的增大,拱顶处围岩竖向变形略有增大。但如果隧道开挖过程中围岩的变形发展较慢,增大盾壳的长度则会延迟管片衬砌和填充层的施作时间,允许围岩的持续变形发生,有利于围岩的应力释放和结构的围岩压力控制。

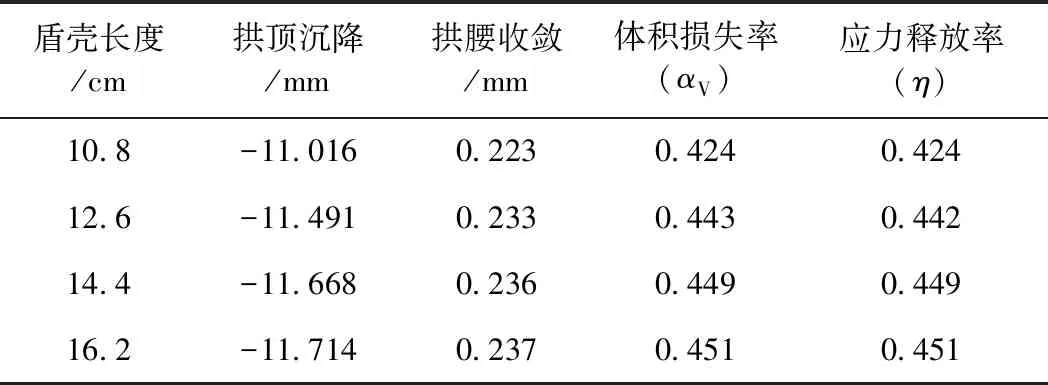

同样得到不同盾壳长度下隧道开挖所引起的隧道围岩体积损失率及应力损失率对应关系见表6。由表6可知,不同工况下隧道开挖引起的围岩应力释放率大小差别不大,和图11中的曲线关系相似。

表6 不同盾壳长度下洞周变形与应力释放关系

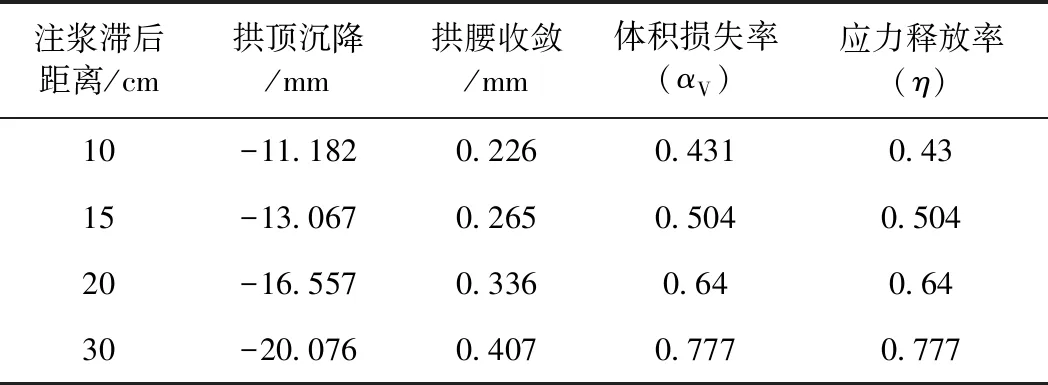

从图12可以看出,在盾构刀盘掘削土体和盾壳向前移动的过程中,当围岩变形达到刀盘超挖间隙所允许的位移量后,在盾壳的临时支护作用下拱顶处围岩的竖向变形变化很小;当盾构填充层滞后施作时,由于盾壳继续向前推进(盾壳脱环)而使得管片衬砌所允许围岩发生变形的空间增大,拱顶处围岩的变形进一步发展。对比图12中在盾壳脱环后围岩的持续变形曲线可知,当填充层施作滞后距离为0,1.8,3.6,5.4 m时,拱顶处围岩的最大竖向变形分别为-11.182,-13.067,-16.556,-20.077 mm;即滞后距离越大,填充层施作的时间越晚,围岩的变形越大。

图12 不同注浆滞后距离下洞周竖向变形曲线(拱顶处)

填充层施作不同滞后距离下的隧道开挖所引起的围岩体积损失率和应力释放率的对应关系如表7所示。填充层施作滞后距离分别为0,1.8,3.6,5.4 m时,围岩的应力释放率分别为0.43,0.504,0.64,0.777;可知填充层的施作滞后距离越大,围岩的体积损失率和应力释放率越大。

表7 不同注浆滞后距离下洞周变形与应力释放关系

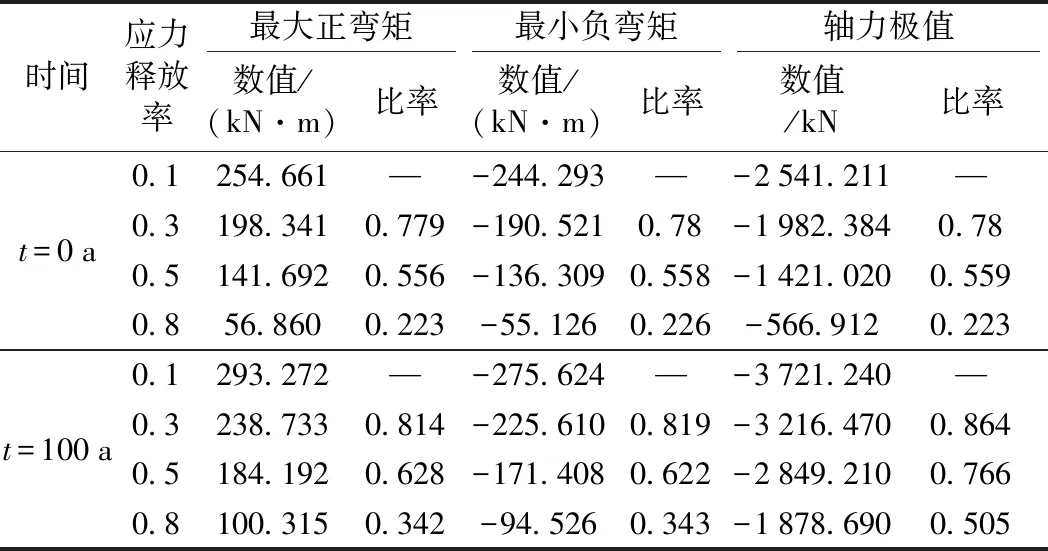

3.4.2 围岩应力释放对围岩压力控制的影响分析

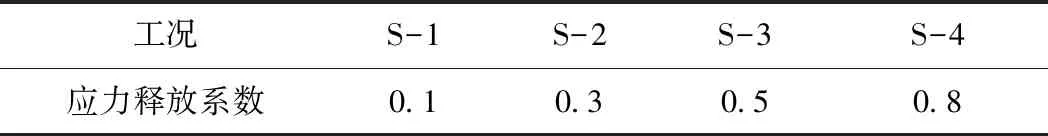

对于大埋深软岩盾构隧道,围岩应力较大,而盾构施工过程中盾壳的及时支护作用限制了围岩的应力释放程度。在保持围岩稳定的前提下,可以通过控制壁后填充层的施作时机和增大围岩的应力释放率来减小支护结构承受的围岩压力。但采用收敛约束法分析时未考虑围岩蠕变的影响,结合建立的第二阶段分析模型,研究盾构施工阶段围岩应力释放率对管片结构受荷的影响,具体研究工况如表8所示。

表8 第一阶段围岩应力释放率对荷载作用影响研究工况

不同应力释放工况下拱顶和拱腰处管片衬砌接触压力的随时间的变化曲线见图13。可知,围岩蠕变过程中管片衬砌的接触压力变化规律由岩体的蠕变性质所决定,围岩应力释放系数不能改变接触压力随时间的变化规律,不同应力释放系数下其变化规律相同。盾构隧道施工第一阶段所引起的围岩应力释放系数越大,管片衬砌所受到的围岩压力作用越小;即说明对于大埋深软岩盾构隧道,可以通过增大施工第一阶段的应力释放率来降低管片衬砌所受到的荷载作用。

图13 围岩蠕变过程不同应力释放率下接触压力变化曲线

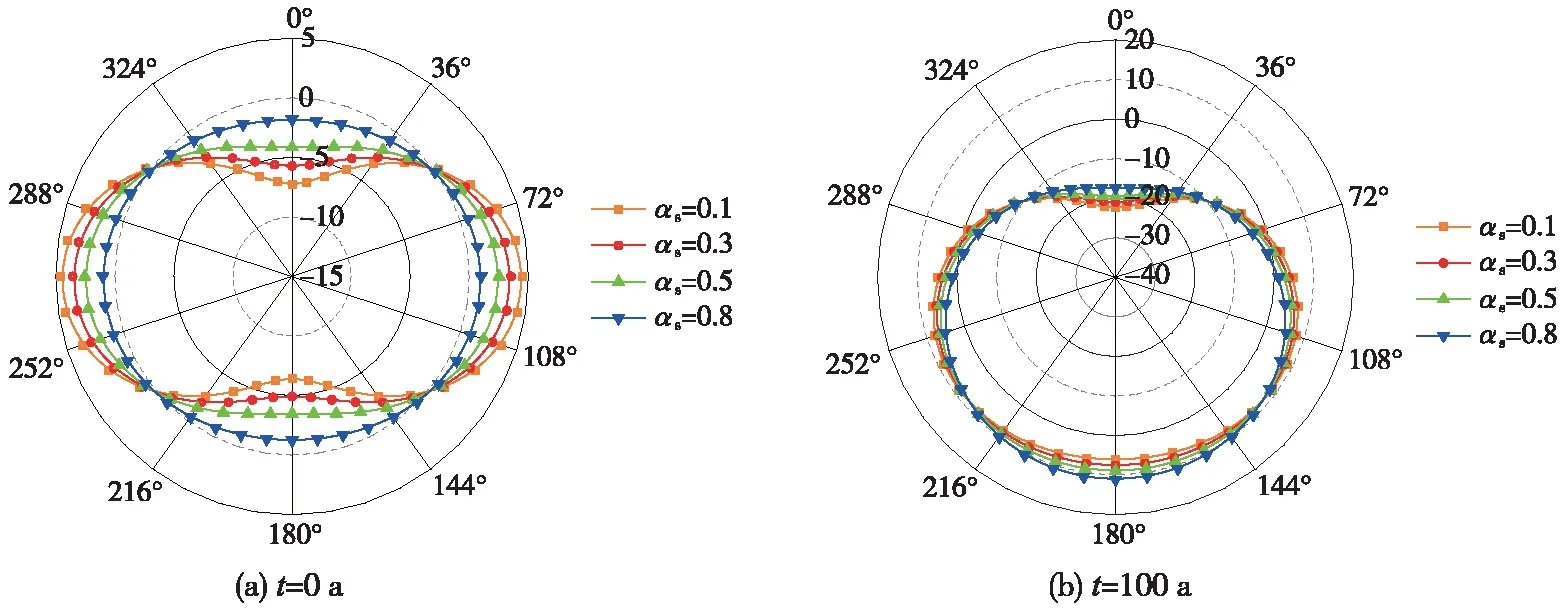

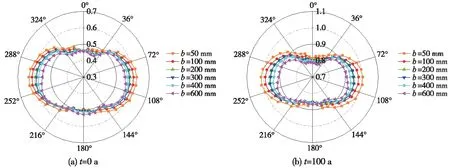

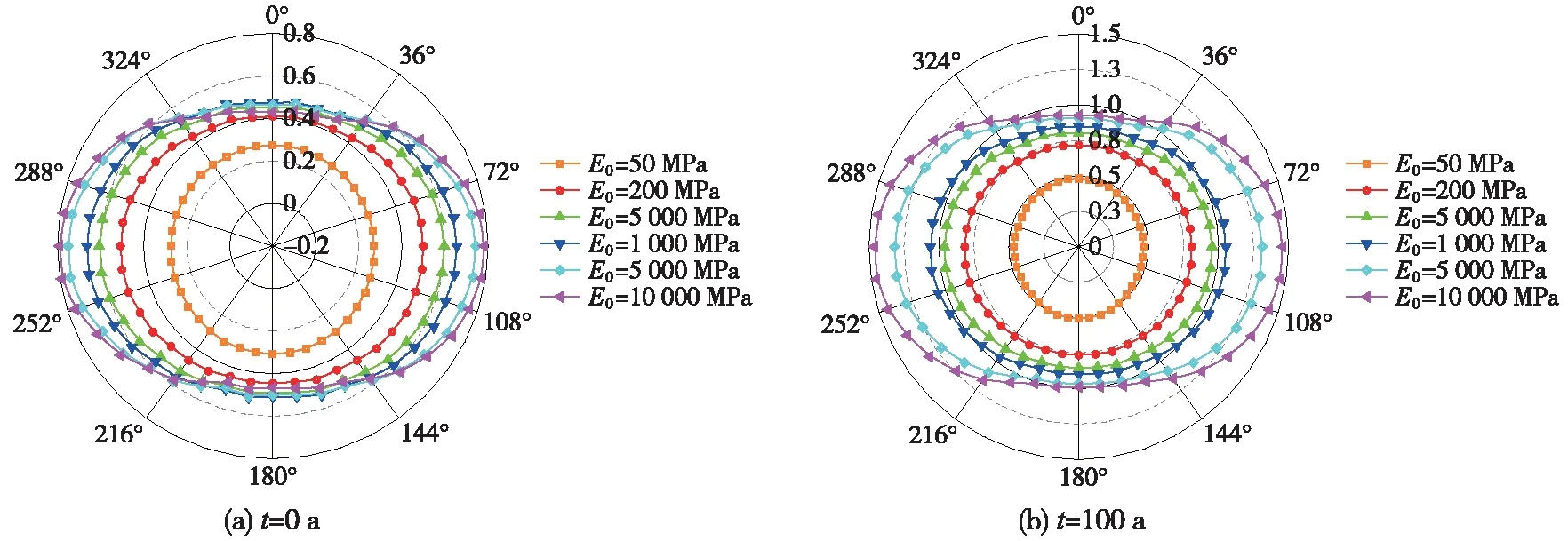

以t=0 a和t=100 a时管片衬砌的变形为研究对象,得到第一阶段引起的围岩不同应力释放率下的管片衬砌径向变形见图14。可以看出,第一阶段围岩应力释放率的不同不会改变管片衬砌变形的分布规律,但第一阶段围岩应力释放率越小,管片衬砌的变形越大。

图14 不同应力释放率下管片衬砌径向变形(单位:mm)

表9为不同应力释放率下管片衬砌拱顶、拱腰、拱底处径向变形的差异性情况,可以看出,随围岩应力释放率的增大,拱顶和拱底处管片衬砌的径向变形逐渐减小;不考虑围岩蠕变作用时拱底径向变形随围岩应力释放率的增大而减小,围岩蠕变100 a后拱底处径向变形(发生沉降)随应力释放率的增大而增大;这主要与围岩蠕变引起的地层沉降变形有关,在盾构隧道施工第一阶段较大应力释放的情况下,拱底处管片衬砌的径向变形受围岩蠕变作用明显,而受围岩荷载作用的强度较弱,因此沉降变形更为明显。

对比图14和表9中t=0 a和t=100 a的数据,可以发现t=0 a时不同应力释放率下管片衬砌径向变形的差异性要明显大于t=100 a时管片衬砌的径向变形;以管片衬砌拱顶径向变形为例,t=0 a时径向变形的比值分别为0.789,0.572,0.252,t=100 a时径向变形的比值分别为0.936,0.871,0.774;即说明围岩蠕变作用使得第一阶段所引起的围岩应力释放情况对管片衬砌变形的差异性影响减弱。

表9 不同应力释放率下管片衬砌径向变形情况

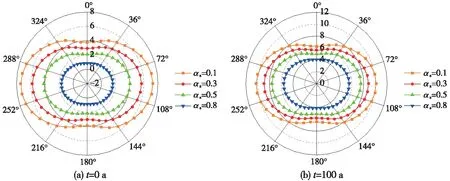

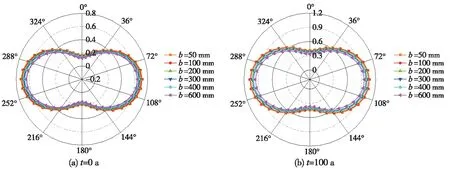

同上,根据计算结果,得到t=0 a和t=100 a时第一阶段不同应力释放率下管片衬砌的弯矩和轴力分布如图15和图16所示。

图15 不同应力释放率下管片衬砌轴力(单位:×103kN)

从图15和图16可以看出,盾构隧道施工第一阶段引起的围岩应力释放率越小,管片衬砌的弯矩和轴力越大;且这种影响会在围岩蠕变过程中继续体现,但影响程度有减弱。为了从量值上比较第一阶段围岩应力释放率对管片衬砌内力的影响,得到第一阶段不同应力释放率下管片衬砌内力极值情况如表10所示。

图16 不同应力释放率下管片衬砌弯矩(单位:kN·m)

表10 监测点内力极值情况

由表10可知,从管片衬砌最大正弯矩、最小负弯矩和轴力极值的量值上来看,盾构隧道施工第一阶段所允许的围岩应力释放率的大小对管片结构内力有较大的影响。在围岩蠕变过程中,第一阶段不同应力释放率下管片衬砌内力的差异性略有减小,但这种差异性依然明显;说明通过调整盾构隧道施工第一阶段所允许的围岩应力释放率,可以起到较好控制管片衬砌受荷的作用。

3.5 第二阶段围岩压力控制分析

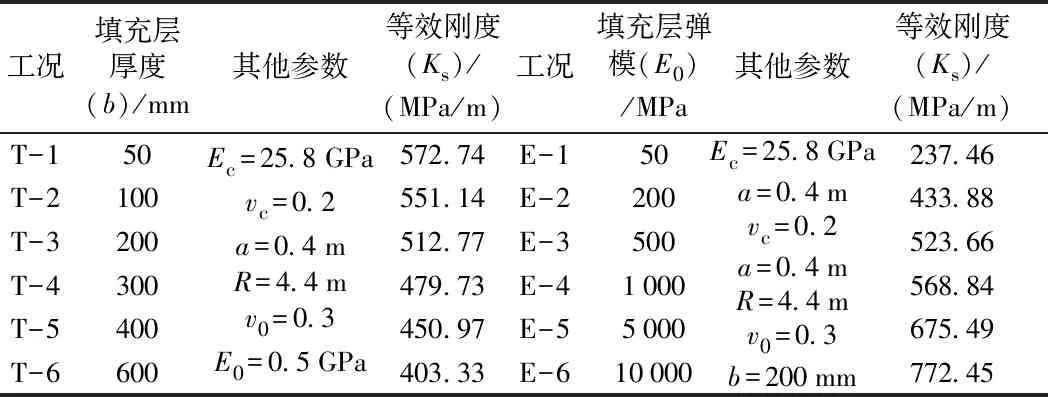

对于盾构隧道的联合支护体系,一般通过控制壁后填充层的施作效果来控制支护结构的整体受力情况,现通过数值分析模型模拟围岩的蠕变行为,分析蠕变荷载作用下改变填充层厚度和弹性模量对管片衬砌受荷的影响,计算工况见表11,其中Ec、vc分别为混凝土管片的弹性模量和泊松比;a为管片的厚度;R为管片衬砌的外径;b、v0、E0分别为管片衬砌壁后填充层均一化后的厚度、泊松比、弹性模量;Ks为等效刚度,其值可由姜志毅[27]所做研究计算出。

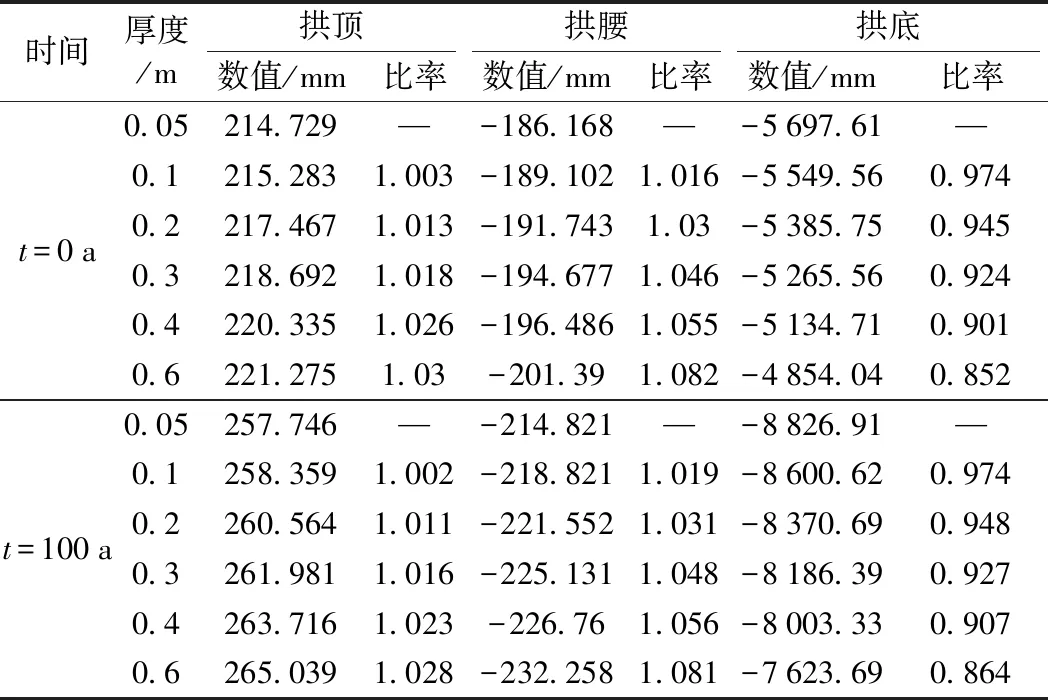

3.5.1 填充层厚度对管片受荷的影响分析

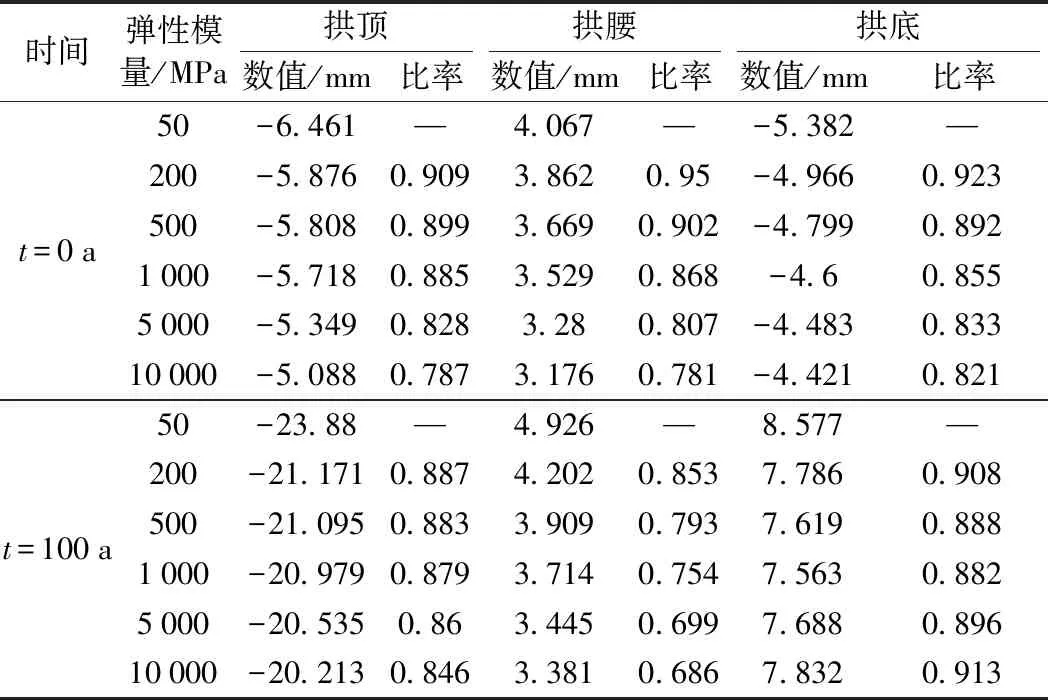

表12为不同壁后填充层厚度下管片衬砌拱顶、拱腰和拱底处径向变形。可以看出,盾构隧道壁后填充层厚度越大,荷载作用下管片衬砌变形越大。t=0 a时,填充层厚度由0.05 m增加到0.6 m,拱顶、拱腰、拱底处径向变形仅变化了8.26%、9.59%和4.65%;t=100 a时,填充层厚度由0.05 m增加到0.6 m,拱顶、拱腰、拱底处径向变形仅变化了2.39%、4.20%和4.54%;说明盾构隧道壁后填充层的变化对围岩蠕变过程中管片结构的变化情况不明显。

表11 壁后填充层支护效果分析工况

注:管片衬砌单独支护时的单独K1=596.25 MPa。

表12 不同填充层厚度下管片衬砌径向变形情况

不同壁后填充层厚度下管片衬砌最大正弯矩、最大负弯矩和轴力极值见表13。表13数据表明,随着壁后填充层厚度的增大,管片结构最大正弯矩和最大负弯矩极值增大,而轴力极值减小,但结构弯矩极值受填充层厚度的影响程度要明显小于轴力极值受填充层厚度的影响程度。以厚度为0.05 m时结构的内力值为基准,比较t=0 a和t=100 a时不同填充层厚度计算工况下管片衬砌最大正弯矩极值、最大负弯矩极值和轴力极值的比率,可以看出围岩蠕变作用引起管片衬砌内力的增大,但几乎不影响壁后填充层厚度工况下内力极值的差异性。

表13 不同填充层厚度下管片衬砌内力极值情况

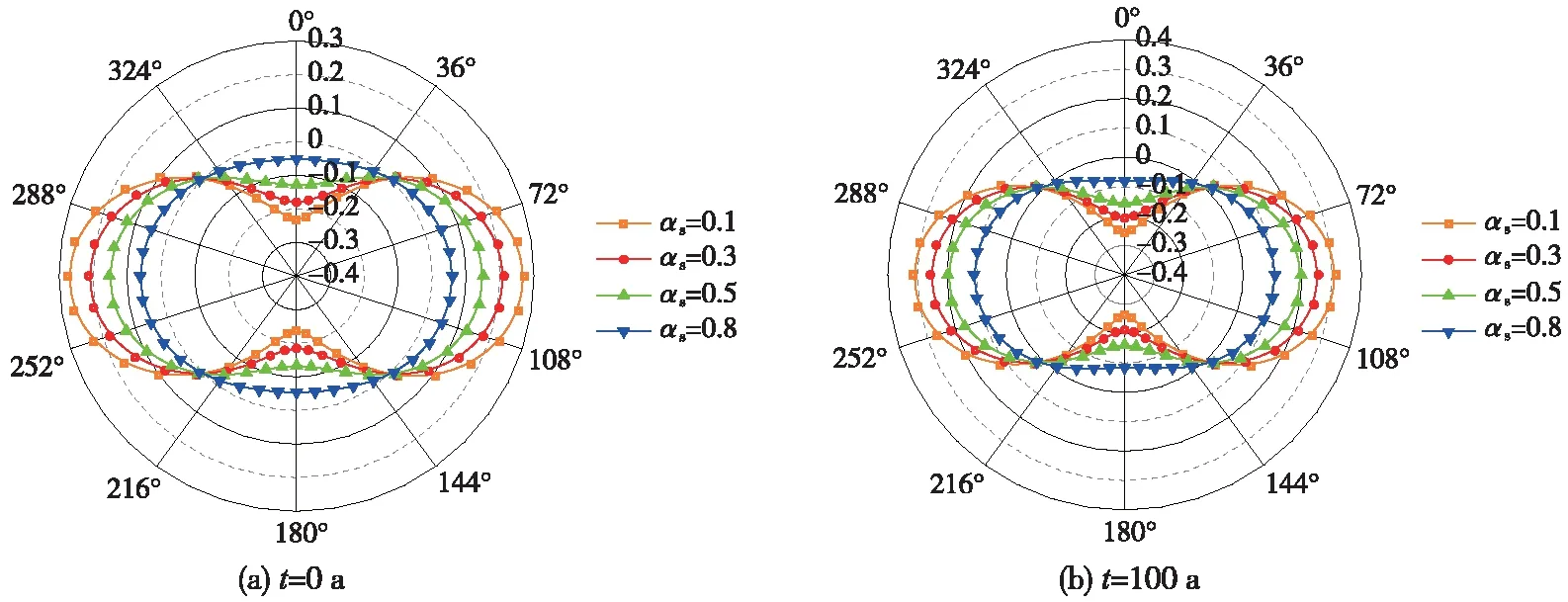

相关研究表明,盾构隧道壁后填充层的存在可以使得围岩的荷载作用更为均匀地传递到管片衬砌,改善结构的应力状态,对管片结构安全性和承载力的提升是有利的。因此,以填充层外侧(r=R+a+b)和管片衬砌外侧(r=R+a)处的径向应力为对象,得到围岩蠕变过程中径向应力分布见图17和图18。

比较图17和图18可知,盾构隧道壁后填充层的径向应力存在明显的不均匀分布状态,而管片结构外侧的径向应力分布较为均匀,管片衬砌的径向应力要小于壁后填充层的径向应力;说明对于管片结构壁后填充层的存在可以起到“缓冲层”的作用,使管片衬砌受到的荷载作用更为均匀,大大降低了不均匀应力所带来的管片结构的安全性风险,有利于结构的支护效果。随填充层厚度的增大,管片衬砌径向应力减小,所受荷载作用减弱,但整体上不同壁后填充层厚度下结构径向应力的差异性不大,且t=0 a和t=100 a时不同填充层厚度计算工况下结构径向应力均无太大差异,说明围岩蠕变作用不影响填充层厚度对管片结构的作用规律。

图17 壁后填充层径向应力分布(r=R+a+b)(单位:MPa)

图18 管片衬砌径向应力分布(r=R+a)(单位:MPa)

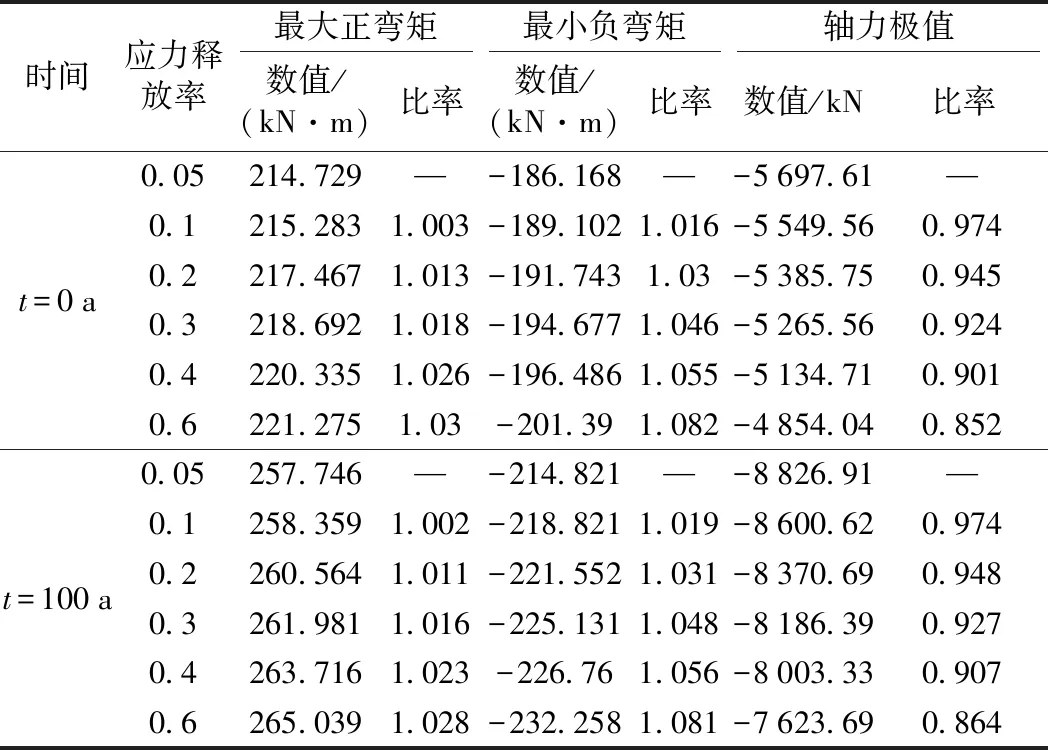

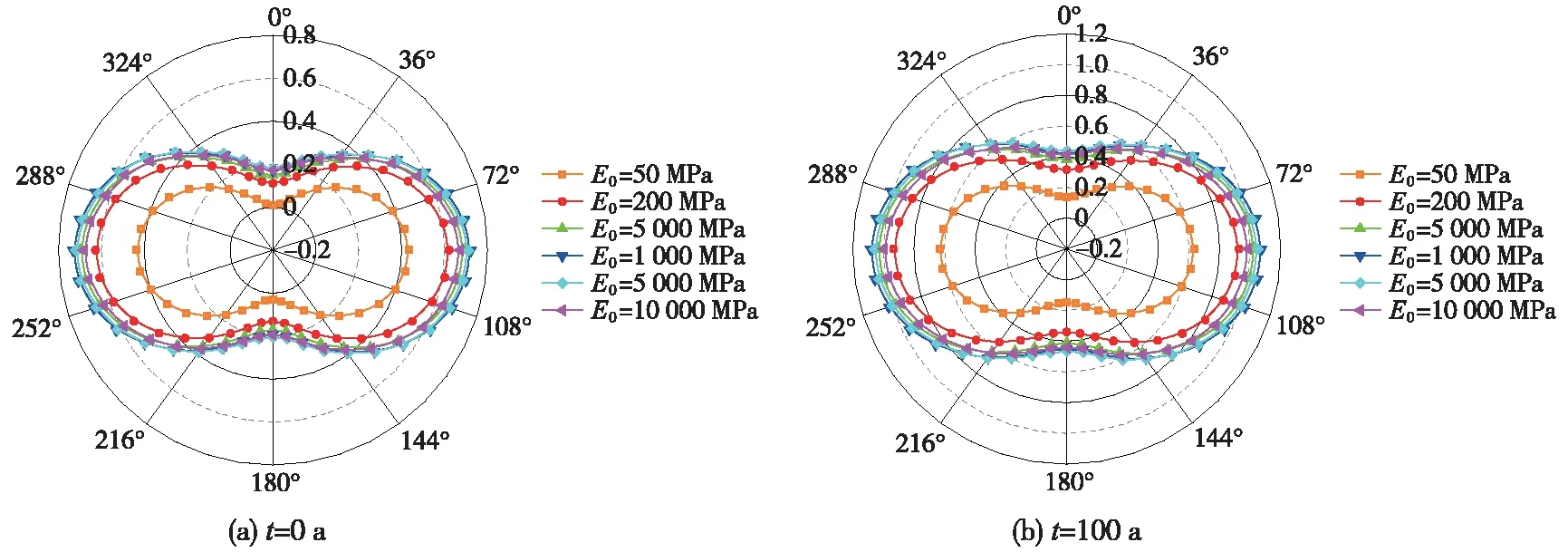

3.5.2 填充层弹性模量对管片受荷的影响分析

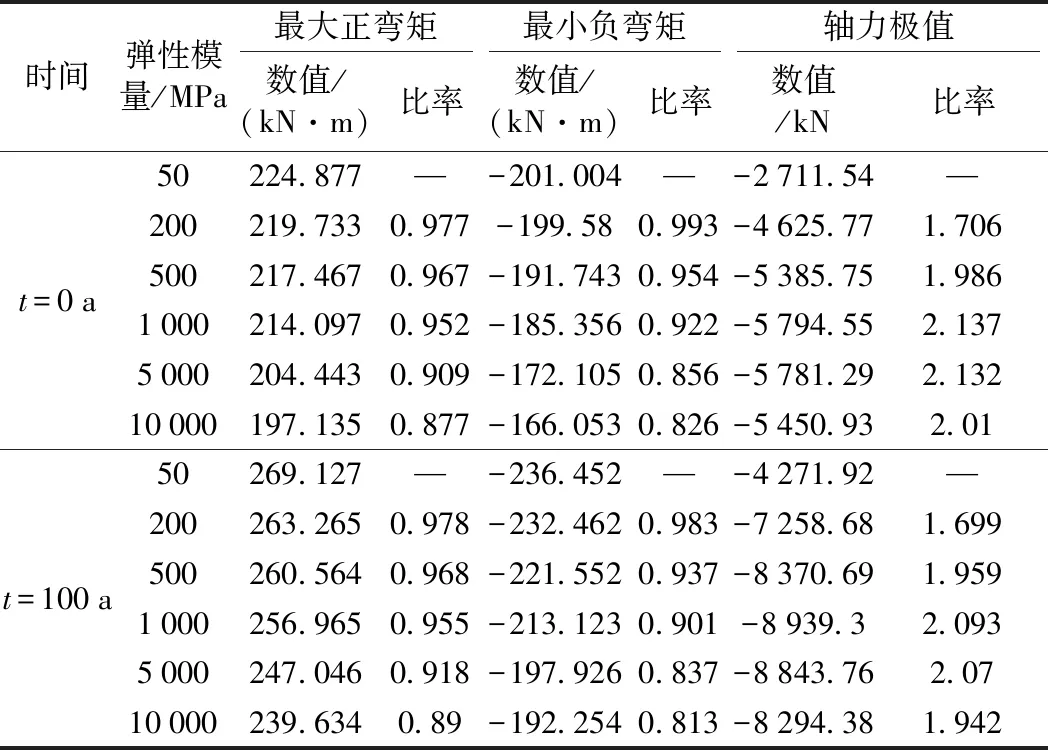

为探明不同填充层弹性模量对管片荷载的影响规律,而弹性模量变化较小的数值模拟结果显示管片荷载变化不明显,故本小节对填充层的弹性模量的上限进行了一定的放大。管片衬砌拱顶、拱腰和拱底处的径向变形见表14。可以看出,填充层弹模为50 MPa工况下的管片衬砌变形要明显大于其他计算工况,弹性模量大于200 MPa时,结构径向变形受填充层弹性模量改变的影响较小。围岩蠕变作用下,管片衬砌变形增大,但壁后填充层弹性模量对结构变形的影响规律受蠕变作用影响较小。

表14 填充层不同弹性模量下管片衬砌径向变形情况

不同壁后填充层弹性模量下管片衬砌最大正弯矩、最大负弯矩和轴力极值见表15。当壁后填充层的弹性模量为50 MPa时,管片衬砌的最大正弯矩、最小负弯矩和轴力极值要明显小于其他计算工况,即填充层的弹性模量很小时,其对于围岩的“柔性”支护作用特别明显。而填充层弹性模量为200~10 000 MPa时,随填充层弹性模量的变化对管片衬砌的弯矩极值的影响不大,而管片衬砌轴力极值随填充层弹性模量的增加呈先增大后减小的变化趋势。比较t=0a和t=100a时管片衬砌内力极值的大小,可知围岩蠕变作用使得管片衬砌的内力增大,但不影响壁后填充层弹性模量对管片衬砌内力的控制规律。

表15 填充层不同弹性模量下内力极值情况

分析壁后填充层弹性模量的差异性对其围岩压力传递作用和管片衬砌应力状态的影响,得到围岩蠕变过程中其径向应力分布见图19和图20。

图19 壁后填充层径向应力分布(r=R+a+b)(单位:MPa)

图20 管片衬砌径向应力分布(r=R+a)(单位:MPa)

从图19中可以看出,壁后填充层的弹性模量影响其应力分布状态和数值大小,弹性模量越大,填充层径向应力的数值越大,且径向应力的分布更为均匀;当填充层的弹性模量较小时,围岩的蠕变作用增大了填充层应力分布的不均匀性,当填充层弹性模量较大时围岩蠕变作用对其径向应力的分布状态影响较小。而由图20可知,相对于填充层的应力分布规律,管片衬砌的径向应力分布更为均匀。随填充层弹性模量的减小,管片衬砌径向应力先增大后减小,且填充层的弹性模量为50 MPa时,管片结构的应力要明显小于其他计算工况,即管片结构径向应力的分布也说明当填充层弹性模量较低时其对于围岩的“柔性”支护作用。

4 结语

本文扩展了盾构隧道两阶段分析法,根据此理论建立考虑盾构隧道施工全过程的数值分析模型,分析了两个阶段围岩压力主要影响因素,得到的研究结论如下。

(1)从施工控制角度而言盾构隧道的围岩压力的控制有两个方面,即控制第一阶段中围岩的应力(位移)释放率和控制第二阶段管片衬砌及壁后填充层的联合支护效果。

(2)盾构隧道施工过程中超挖量越大、盾壳长度越长、填充层滞后距离λ越大,引起的围岩应力释放率越大。因此,在盾构隧道施工第一阶段,可以通过控制施工过程中的超挖量、盾壳长度和填充施作滞后距离来控制围岩压力和减弱结构受荷作用。

(3)管片结构壁后填充层的存在可以起到“缓冲层”的作用,使管片衬砌受到的荷载作用更为均匀,大大降低了不均匀应力所引起的管片结构安全性风险,有利于结构的支护效果。但填充层厚度的变化对管片衬砌变形和弯矩影响较小,而对结构轴力有一定的影响。

(4)壁后填充层的弹性模量在50~200 MPa存在临界值,当其弹性模量远大于此临界值时,填充层刚度大,能够分担较多的围岩压力,使得管片衬砌所受到的围岩压力减小;而当壁后填充层的弹性模量小于此临界值时,填充层可以近似被认为是“柔性”结构,可以允许围岩发生一定的变形,释放围岩应力,使得管片衬砌所受到的围岩压力较小。

(5)围岩的蠕变作用减小了第一阶段不同应力释放率对管片衬砌变形和内力的影响程度,但几乎不影响填充层厚度及其弹性模量对管片结构的作用规律。