热轧钢卷自动激光打码系统研究与实现

2020-07-12仪登利

张 帅,仪登利

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

在热轧钢卷的生产过程中,为方便生产厂家追踪产品质量,使用户了解产品的相关信息,产品出厂前一般在其上打码标明生产代号、产品规格、材质、质量、钢的炉号和生产日期等[1]。传统的热轧钢卷生产线一般采用人工打码,当热轧钢卷随着传送带运动过来后,由钢厂员工携带打码器进行现场打码。这种方法不严重影响了热轧钢卷的生产效率,而且由于员工的长时间劳动,还会在打码过程中出现打错码、打偏码甚至更严重的会漏掉对一些钢卷的打码,造成该卷产品信息的无法追踪,这些问题都会对钢厂造成巨大的经济损失,由于钢卷本身具有高温,造成了现场的工作环境相当恶劣,增加了员工的安全隐患[2]。本文针对此问题,设计了一套热轧钢卷自动激光打码系统,采用机器人代替人工来完成打码,实现整个打码系统的自动化。

1 打码系统结构及工作原理

热轧钢卷自动激光打码系统的设备主要由机器人、激光打码机(带防护罩)、安全防护栏、行程开关、上位机等,如图1 所示。

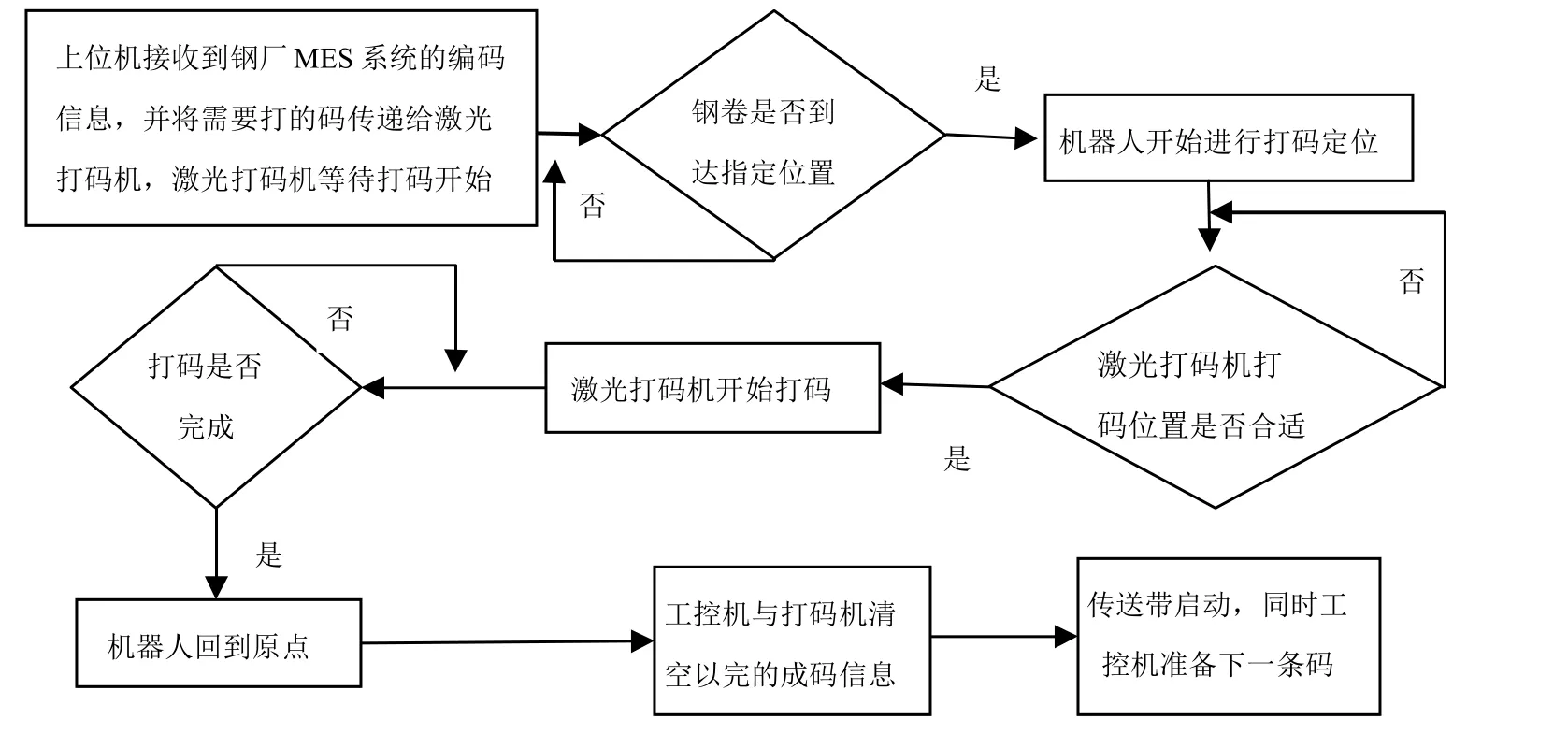

机器人是打码的执行机构,它的控制系统是机器人控制柜,其与上位机和行程开关相连。激光打码机安装在机器人前端,并安装有防护罩。行程开关有4 个,安装在激光打码机前端,用于机器人定位打码位置。上位机主要功能是监控机器人与激光打码机的运行过程和获取激光打码机所需要的码,其获取码的方式有两种,一种是操作人员在工控机上人工输入所要打的码,另一种是通过TCP/IP 协议与钢厂MES 系统通讯,从数据库取得码。安全防护栏主要起防护作用,平时禁止非相关人员活动。激光打码工作流程如图2 所示,首先上位机接收到钢厂MES 系统的编码信息,并将需要打的码传递给激光打码机,激光打码机等待打码开始信号,待到钢卷运动到指定位置后,传送带停止,机器人对钢卷打码位置进行定位,然后激光打码机进行打码,打码完成后,机器人回到原点,工控机与打码机清空以完的成码信息,准备下一条要打的码。

图1 自动打码系统结构图

图2 打码工作流程图

2 打码系统硬件设计

本打码系统的硬件设计主要包括激光打码机、机器人、上位机、行程开关和各种通讯模块。其硬件结构如图3 所示。

图3 通讯结构架构图

上位机采用性能稳定的工业控制计算机,通过工业网与机器人和激光打码机建立连接,当接收钢卷到位是指令后,将从钢厂MES 系统获取的编码信息传送到激光打码机,同时远程控制机器人进行打码定位的过程。最重要的是,根据现场要求,设计了一套加载于上位机的人机界面程序,该程序能实现对机器人与激光打码机的远程控制与监控,这样就可以通过上位机更加方便的执行各种操作与监视系统运行状态[3]。

机器人采用的是ABB公司的IRB-6700-514464,该系列机器人是ABB 公司新型大功率的机器人,与之前版本相比更为稳健,是150-300 kg 负载等级中性能最好且总体拥有成本(TCO)最低的机器人,可应用于各种行业的重物搬运作业。上位机与其之间通TCP/IP 协议连接到机器人控制柜,机器人本体与控制柜之间过数据电缆和动力电缆相连,行程开关与其之间通过I/O 接口连接,根据四个行程开关反馈的信息,来帮助机器人完成定位。

激光打码机采用的是晨皓达公司的CHD-T30(30 W)光纤打码机,该打码机机采用进口光纤激光器,拥有输出功率稳定、打码速度快,工作效率高等一系列优点,并且与上位机之间只需要USB进行数据传输,传输方式简单快捷。

3 打码系统软件设计

本打码系统的软件设计主要包括编写ABB 机器人的驱动程序以及用C#语言开发打码系统的人机界面。

3.1 机器人驱动程序

机器人驱动程序是在 ABB 公司提供的robotstudio 软件上进行编写,其采用的编程语言为RAPID 语言。该语言具有一般计算机高级语言的特点,拥有很强的可读性,该语言不仅有许多内部函数可供选择,还包含了机器人工作过程的所有状态,利用该语言可以让机器人根据编好的程序重复进行一些动作[4]。根据采用定位策略,其控制流程图如图4 所示。首先把四个行程开关按顺时针顺序进行编号并分成两组,它们的号码分别是1、2、3、4,对应是变量分别为di1、di2、di3、di4,其中1、4 为A组2、3 为B组。在A、B 两组中如果有一个行程开关触发则该组的位置信号就置位1,其情况如图3 所示,当每个行程开关一个有接触时,则该行程开关信号的置位1。

(1)机器人控制柜接收到打码系统上位机的开始打码信号后,机器人程序开始启动。

(2)调整激光打码机的位置,使之与钢卷垂直。

(3)器人开始以向前加速运动,距离热轧钢卷200 mm 处机器人开始减速继续前进,直到有一个行程开关触发后,机器人停止。

(4)判断A、B 两组信号是否都触发,如果是,则机器人停止,并向打码系统的上位机发送到位信号。

(5)如果否,再判断A组信号是否为1,如果是,则机器人以1、4 为轴向左转,直到B组信号触发,机器人停止,如果否,则机器人以2、3为轴向右转,直到A组信号触发,机器人停止,

(6)如此循环到AB 两组信号都触发,则机器人停止,并向打码系统的上位机发送到位信号。

图4 机器人程序控制流程图

3.2 打码系统人机界面

该打码系统的人机界面主要实现目标的两个功能,一是打码系统工作过程的实时监控,二个是编码信息的获取与传递。

打码系统工作过程的实时监控包括对ABB 机器人的连接状态、激光打码机的连接状态以及系统启停的指示灯显示,同时还有对显示机器人、激光打码机和行程开关的工作状态实时监控,以及对机器人的空间坐标和与各设备通过以太网实时通讯状态进行同步显示。另外对于操作模式的选择系,统提供了手动和自动两种操作模式,自动模式是主要模式,一般系统正常运行时都是此模式,手动模式是辅助模式,其主要是针对完成一些特殊的打码要求,增大大打码系统的使用范围。当打码系统出现故障时,系统会根据故障代码弹出相应的报警弹窗显示报警信息。

对于编码信息的获取有两种方式,一种是手动模式下,有操作人员在上位机上人工输入所要打的码,其中输入信息包括牌号、规格、炉号、执行标准等,另一种是在自动模式下,上位机通过TCP/IP协议与钢厂数据库相连,从钢厂数据库中获得编码信息。对于编码信息的传递,主要是把接收到上述编码信息,自动生成的对应条形码和二维码输出到激光打码机的EZCad 软件,完成编码信息的转换与传递功能。

4 通讯网络实现

本文系统通讯主要分为两部分,其分别为上位机与ABB 机器人的通讯和上位机与钢厂的MES 系统数据库的通讯。其中由于ABB 的机器人、上位机、钢厂MES 系统之间的应用软件都相互独立,并且他们之间的接口也不相同,没有一款合适的上位机编程软件能同时协调好三者之间的通信问题,因此需要针对此问题重新设计一套完成是打码系统人机界面,在其底层程序开发中,解决好三款系统软件之间的通信问题,这成为了本设计的重点与难点。

4.1 上位机与ABB 机器人的通讯

该系统首先采用 PC SDK(software development kit)在上位机上设计 ABB 工业机器人的操作界面,实现本地和远程程序的变量同步,然后在以 TCP/IP 协议与 ABB 机器人控制柜通信,直接通过以太网对远程端的机器人进行控制和管理[5],其结果如图5 所示。其设计方法如下:

(1)获取或设置机器人的robtarget 或path 信息

(2)搭配socket 可以实现上位机控制机器人的手动运行

(3)监控示教器的所有错误状况

(4)运行或停止机器人task

(5)设定或获取机器人pers 变量的数据实现上位机与机器人程序的交互

(6)通过pers 变量修改出发机器人程序中断

(7)修改或读取机器人中的数组数值

用以上方法设计上位机之后,不仅机器人程序更加简单,运用更加灵活,而且不会降低机器人使用效率。

图5 打码系统上位机机器人状态显示图

4.2 上位机与钢厂MES 系统的通讯

该系统是读取Xml 文件并进行上位机界面的显示,首先在从钢厂MES 系统提供的XML 接口获取编码信息,然后保存到本地文件夹中,再利用XmlReader 从本地文件夹进行XML 文件数据访问,采用这种方法不仅易于Xml 文件读取,而且读取速度非常快[6]。

XmlReader 是一种相对简洁的解析Xml 文件的方法,其主要是通过识别文档中的关键元素来完成数据解析[7]。它的读取方式是从文件顶部开始读取数据的,每次读取一个节点,读取Xml 文件的步骤如下。

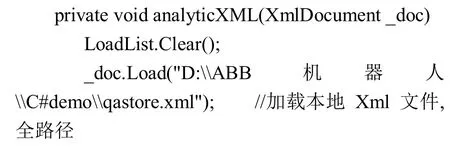

(1)加载本地获取的Xml 文件,其程序如下:

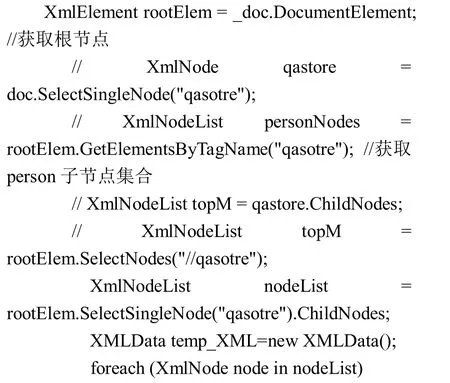

(2)建立一个可重复调用的循环。然后从该文件顶部开始逐次读取数据的节点,其程序如下:

(3)当程序运行,需要不断的获取当前节点的信息,如果当前节点可读,则返回True,如果到达文件最后时,则返回False。其程序如下:

(4)界面显示,最后把读取到的数据库编码信息按照要求显示到用C#做好的窗体中,其结果如图6 所示。

图6 打码系统上位机编码信息显示图

5 结束语

本系统设计完成后,经过多月的现场调试,目前运行状况良好。对每卷热轧钢的打码时间不超过30 s,并且所打的条形码与二维码能够被准确实别,完全满足设计需求。