某增压发动机排气门断裂失效分析

2020-07-12邱晨曦

邱晨曦

(福州职业技术学院 交通工程系,福建 福州 350108)

从目前的发动机发展方向来看,大多数主机厂趋向于增压型、高功率、适当轻量化型,而这些发展趋势在无形中促使发动机对于关键零部件的设计要求越来越高。气门以及气门座圈作为发动机核心关键零部件,其工作环境十分恶劣。特别是排气门,不但要受高频次的机械冲击载荷,还要遭受高温气体的热负荷,对其耐久性更是提出了严格的要求。目前发动机气门的失效形式主要有气门断裂、座圈磨损、烧蚀、以及焊片脱落等现象,其中以气门断裂最为常见[1-2]。

气门失效的原因是多方面的,主要有机械载荷过度、热负荷过高、制造缺陷、以及材料缺陷等,其中机械冲击载荷是发动机气门断裂的最主要,也是最多发的原因。

1 概述

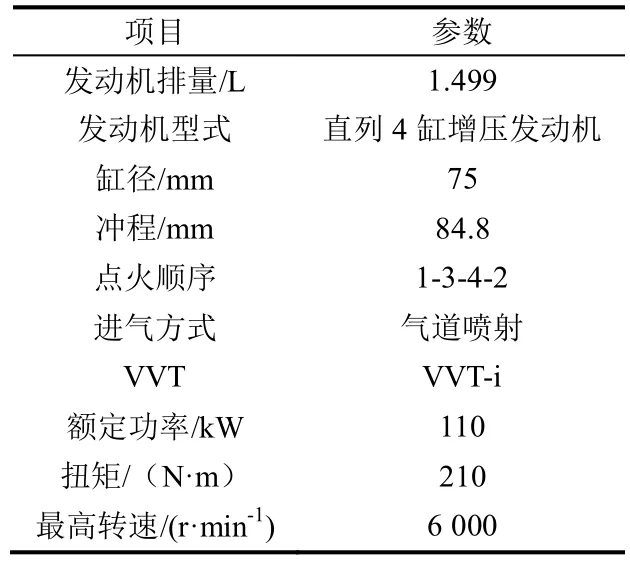

本文针对某增压发动机在高速耐久试验过程中,在试验工况(5 500 W,机油温105 ℃,水温90 ℃)进行15 min 时,从台架监控突然发现后油封处有大量白烟冒出,同时发动机功率急速下降,台架急停。停机检查发现缸体后端面被打穿,利用内窥镜检查发现4 缸活塞碎裂,且1、2、3 缸活塞表面有金属屑。试验累计运行253 h,拆机后发现第四缸排气门断裂,如图1 所示;气门活塞碎裂,发动机缸体第4 缸排气侧被击穿,缸盖损坏,如图1 和图2 所示;该发动机相关参数请见表1。图3是发动机气门断裂潜在失效模式分析鱼骨图[3]。

图1 气门断裂

图2 第四缸缸盖损坏

图3 发动机气门断裂鱼骨图

通过检查试验数据和相关试验报告,可以初步排除由于人、料、法、环4 个方面客观原因导致的气门断裂。故障机拆机现场,及时检查正时系统,确定未发生错乱;精确测量气门座圈相关参数,排除座圈脱落问题;本次气门断裂排查主要从发动机气门设计和配气机构动力学匹配问题进行排查。

2 失效分析

2.1 气门设计

该发动机排气门材料为21-4NWNb 奥氏体型耐热钢,表面全面氮化处理,表面硬度≥600 HV0.2,其在800 ℃下短时屈服强度能够达到200 MPa。对标类似几款机型,结果显示气门材料和表面处理一致;检查气门油封、气门导管以及对比其它三缸排气门,结果表明气门杆部磨损正常,润滑符合设计要求;由供应商的温度场实验报告显示该排气门材料设计合理,可以排除选材问题。

表1 发动机相关参数

通过电镜扫描对该断裂气门断口的任意位置进行放大观察后,结果显示为疲劳断裂;能谱分析显示断口部分材料成分与基体材料成分无差别,可以表明材料中无夹杂且无缺陷,可以排除材料本身问题。故气门本身设计不存在问题。

2.2 气门活塞间隙校核

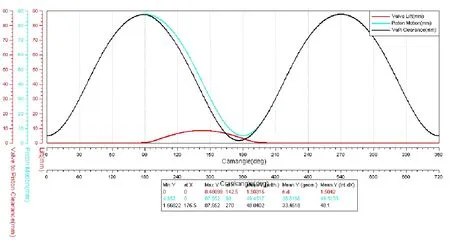

配气机构与曲柄连杆机构是发动机两大运动机构。其中气门与活塞均是高速运动件,为了排查气门与活塞间隙设计是否合理,重新在GT-POWER中建立模型,计算气门-活塞间隙。本次仅针对排气侧气门-活塞间隙校核,图4 是计算气门-活塞间隙结果。

图4 气门-活塞间隙校核计算

结果表明,在考虑避让坑时,排气门-活塞间隙最小值为3.67 mm,大于1.5 mm 最小设计阈值,满足设计要求。

2.3 气门飞脱与反跳

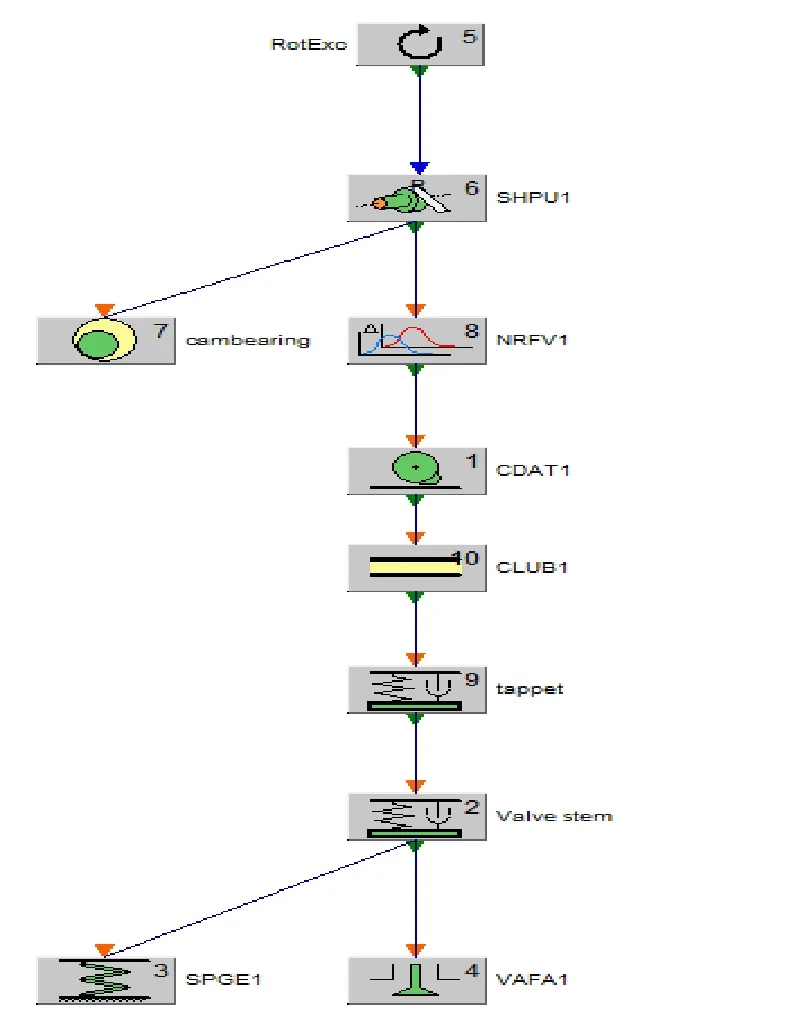

配气机构动力学计算可以有效评价配气机构性能,进而保证机构设计的可靠性,现已经被广泛用于发动机设计中[4]。针对该发动机,利用AVL Excite 重新计算校核配气机构动力学,计算模型如图5 所示。

图5 AVL Excite 动力学计算模型

图6 气门落座后无反跳

图7 气门在接触区域无飞脱

结果表明,排气门落座力为513.2 N,在气门落座后,没有出现落座力为0 情况,如图6 所示,表明无反跳现象,满足设计要求;排气侧凸轮最大接触应力为613.9 MPa,且在凸轮轴与气门接触过程中始终接触应力大于0,如图7 所示,表明没有气门飞脱情况,满足设计要求。

2.4 气门受力分析

凸轮型线是配气机构中最为关键零部件,其凸轮型线直接影响发动机动力性、经济性和耐久性。精确测量故障机凸轮轴型线1、同批生产凸轮型线2,与理论凸轮轴型线对比,发现在凸轮型线二次求导以后三者出现了差别,如图8 所示。气门加速度曲线可以看出,两次凸轮型线在凸轮关闭段有明显差别,较缓的理论设计加速曲线变为较陡的实测型线1 和实测型线2 曲线,这将直接影响落座力的大小[5-6]。

图8 气门加速度理论曲线与实测值对比

将实测型线重新输入AVL Excite模型中计算落座力,结果显示在发动机转速6 000 r/min 时,其落座力为1 100 N,是原先落座力的2 倍多,如图9所示。为了分析增大的落座力对气门受力的影响,进一步使用有限元软件计算分析气门受力情况。

图9 在2 000 r/min 工况下两种型线落座力大小

CAE 作为目前分析问题和工程设计主要常见手段,越来越多被应用于实际应用中。本文采用CREO2.0 进行3D 建模,采用Hypermesh 进行有限元网格划分,采用法国Dassault Simulia 公司的ABAQUS 作为求解器进行有限元计算,其有限元模型如图10 所示。落座冲击载荷分别输入1 100 N和513 N 落座力。

图10 气门-座圈有限元网格模型

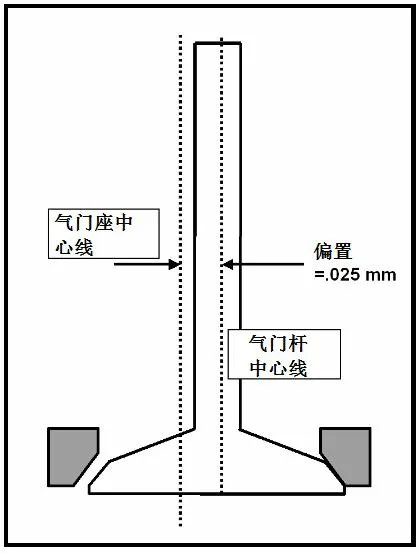

在发动机配气机构中,气门运动不但涉及往复运动,还有不定量的旋转运动,其随机性较高,是一个随机落座过程;此外气门与气门导管之间间隙过大也会引起气门微量倾斜,从而导致气门偏落座有倾斜落座和偏置落座,如图11 所示,两者落座方式,都对气门受力有很大程度的影响[7-8]。

图11 气门偏落座

综合考虑机械冲击和热载荷,通过ABAQUS求解计算,考虑气门偏落座0.015 mm 偏差情况下,分别输入落座力为1 100 N 和513 N。排气门杆部受力情况,结果如图12 所示。

图12 排气门应力分布

通过CAE 分析,计算结果表明落座力是直接导致气门断裂的主要原因,而气门落座力增大是由于凸轮轴在加工过程中出现误差,导致凸轮轴缓冲段连续性变差,进而导致落座力增加,引起发动机试验故障。此外,通过计算可以看出:

(1)在不考虑偏心的情况下,1 100 N 的落座力带来断裂处75%的应力增幅;(2)同样在1 100 N落座力情况下,由于偏心造成的应力增幅为53.6%;(3)在500 N 落座力时,这样的偏心影响仅为17.3%;(4)因此落座力是气门应力增加的主要因素,同时由于气门落座力的增加,气门偏心的影响也在增加。如果可以控制气门落座力,那么对气门的可靠性是具有双重效果的气门断裂是一个非常严重的发动机失效故障,必须给予高度重视。同时,发动机零部件可靠性是一个系统性问题,需要从各个方面去严格把关。

3 结论

本文通过实际发动机排气门断裂现象为研究对象,通过AVL Excite 和ABAQUS 有限元分析计算方法的应用,对排气门断裂进行排查分析:

(1)凸轮轴型线的加工误差导致发动机排气门落座力明显升高,是导致气门断裂的主要原因;(2)此外通过有限元对弯曲载荷(气门偏落座)进行仿真分析,结果表明弯曲载荷是排气门断裂失效的次要原因;(3)在发动机的研发和设计中,CAE越来越多被广泛应用,可以大大提高设计的准确性,为更多的设计工程师提供强力有支撑。