增程器中发动机曲轴主轴承异常磨损问题研究

2020-07-11

(浙江吉利新能源商用车集团有限公司商用车研究院 浙江 杭州 311228)

引言

增程器是用于延长电动汽车续航里程的动力装置。本文涉及到的是某公司研发的一款配备1.5TD汽油机的增程器(下文简称1.5TD 增程器)。该增程器系统由增程器动力总成、发动机控制器、发电机控制器及增程器控制器组成。其中,增程器动力总成主要包括发动机总成、发电机总成和双质量飞轮。飞轮固定于发动机动力输出端的曲轴上,通过花键与发电机花键轴相连。不同于传统汽车中的发动机连接变速箱,增程器中的发动机连接的是发电机,其轴系需要进行重新匹配,以保证增程器的高效可靠运转[1-2]。

1 问题描述及分析

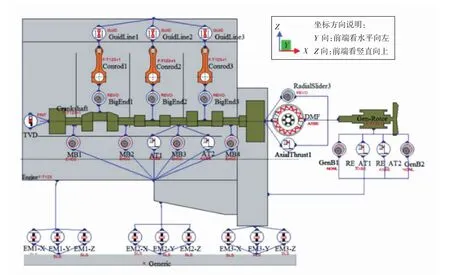

增程器轴系是指发动机曲轴以及与之相连的各运动件的总成,其结构如图1 所示,包括扭转减振器、曲轴、活塞连杆、双质量飞轮、发电机轴及其转子等。曲轴颈、轴瓦承受着复杂的弯曲、扭转载荷以及周期性冲击载荷,为了保证增程器运转的可靠性和提高使用寿命,曲轴颈、轴瓦等摩擦副应具有足够的刚度和疲劳强度,而且增程器的轴系振动也应符合要求。

图1 1.5TD 增程器轴系结构

本文通过对增程式发动机曲轴颈、轴瓦磨损问题的研究,提出增程器轴系匹配优化方案,为增程器的轴系设计提供参考方法。

1.1 磨损情况描述

1.5TD增程器在1 000 h 耐久试验中多次出现发动机曲轴颈-轴瓦异常磨损的问题。试验后拆检的曲轴颈、轴瓦磨损照片见图2,所有主轴瓦上下瓦均有不同程度磨损,其中第三、四主轴瓦磨损更严重,合金层已经全部磨损殆尽,曲轴第三、四主轴颈严重划痕,用手触摸有很深的凹槽,曲轴后油封位置也出现了漏油。

图2 曲轴主轴瓦、轴颈磨损情况

1.2 磨损原因分析

由于增程器所用的发动机在研发试验过程中并未出现曲轴颈、轴瓦磨损问题,但在搭载发电机后,曲轴颈、轴瓦在每次试验中均出现不同程度的异常磨损。同时,增程器不同于传统发动机的是其运行工况均为固定的功率及转速,即转速功率点,如表1 所示。在这些转速功率点下,缸压最大值为7.5 MPa/4 000rpm,约为原发动机的2/3。故磨损原因排除增程器工作时曲轴轴瓦-轴颈受力过大、材料耐磨性差、机油油压和粘度不合理等原因,初步判断为匹配电机后轴系工作过程中发生共振导致。因此对该增程器轴系进行振动分析,包括轴系扭转振动和弯曲振动分析。

表1 增程器所用发动机的运行工况点转速及功率

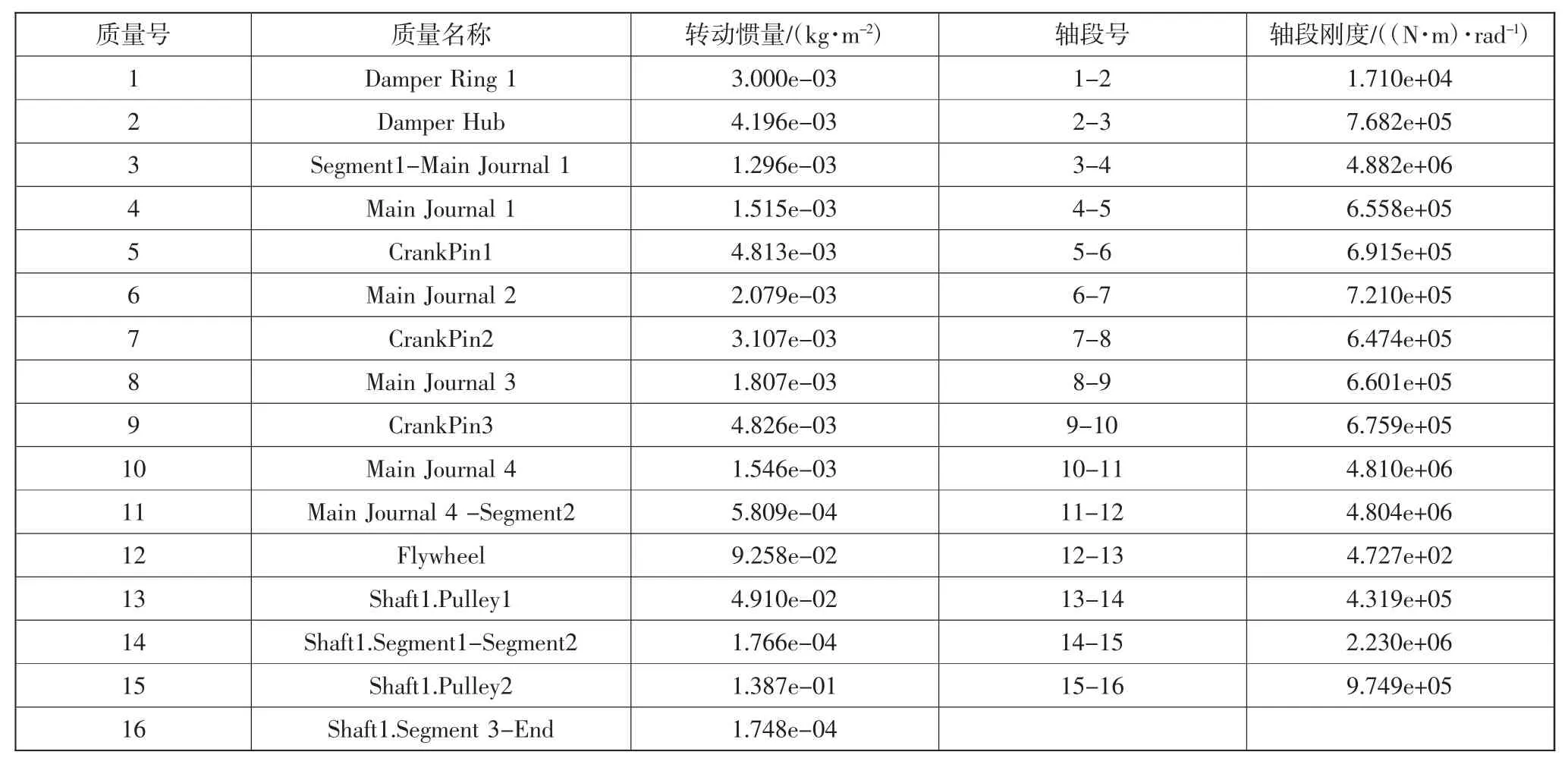

1.2.1 磨损原因分析

增程器工作时,在周期性变化的发动机缸内气体压力、运动件质量惯性力及其力矩的作用下,轴系内部产生迅速变化的拉、压、弯、扭交变应力。由于轴系较长,扭转刚度较小,且转动惯量较大,故轴系扭振频率较低,在发动机工作转速范围内容易产生共振,从而引起较大噪声、加剧其他零件磨损,甚至导致严重的曲轴断裂事故。因此,在进行增程器轴系匹配时,需对轴系扭振进行校核。通常,扭振的计算在一种叫做当量系统的理想简化模型上进行,这种简化是以各主轴颈中央截面为界将轴系分解成若干轴段,每一段用一个集中的转动惯量代替该段内所有连续质量体的转动惯量[3-6]。将相邻2 个集中质量之间的实际轴段用扭转刚度代替,简化后的模型如图3 所示。图3 中轴系扭振当量系统参数如表2 所示。

图3 轴系扭振当量系统结构示意图

表2 轴系扭振当量系统模型参数

根据扭振理论,单列、三缸、四冲程汽油机激励力矩谐次中的1.5K(此1.5 为该三缸汽油机在曲轴一转内气缸的点火次数,K 为自然数1,2,3,…)谐次为主谐次,其中1.5 谐次、3 谐次、4.5 谐次及6 谐次激起的共振峰最明显,振幅通常可能会超过允许值,而高于6 谐次激励力矩激起的扭振一般对发动机不会造成危害。因此,本文只考虑该增程器轴系在发动机运行转速范围内的1.5 谐次、3 谐次、4.5 谐次及6谐次共振的频率、转速及振型(轴系各集中质量的相对振幅),采用AVL-EXCITE Designer 软件建立轴系扭振分析模型,计算结果如图4 所示。

通过分析扭振当量系统的共振频率、共振转速及共振振型,可得出如下结果:

1)轴系一阶扭转共振频率为12.7 Hz,为双质量飞轮的扭转模态,此共振是由于双质量飞轮中间弹簧的低扭转刚度造成的。其中1.5 谐次激励力矩的共振转速为n1.5=508 rpm,3、4.5 及6 谐次在增程器发动机的正常工作转速范围内(1 500~4 000 rpm)与该扭转模态更无交叉,不会引起轴系共振,所以无需考虑轴系的一阶扭转共振;

2)轴系二阶扭转共振频率为342.6 Hz,低于6 谐次的轴系共振转速均超出增程器正常工作转速。6 谐次激励使轴系产生共振的临界转速为n6=3 426 rpm,在增程器的正常工作转速范围内,故需要考虑轴系的二阶共振。从图4b 中的轴系二阶频率主振型可以看出,轴系的二阶扭转模态是扭转减振器的一阶扭转模态,主要由减振器橡胶决定。共振时振幅最大的位置为扭转减振器处,曲轴前端靠近扭转减振器位置的轴段有较低的共振振幅,而远离扭转减振器位置的曲轴后端、飞轮及电机轴的共振幅值近似为零,不会造成靠近飞轮端的第三、四主轴颈及轴瓦磨损严重,所以无需考虑轴系的二阶共振。

图4 1.5TD 增程器轴系扭转共振转速和振型

3)轴系三阶扭转共振频率为502.8 Hz,在发动机的正常工作转速范围内,与发动机的主谐次并无交叉,不会引起轴系共振,故无需考虑轴系三阶及高于三阶的扭转共振。

综合上述分析,1.5TD 增程器轴系的扭转振动并非为曲轴第三、四主轴颈及轴瓦异常磨损的主要原因。

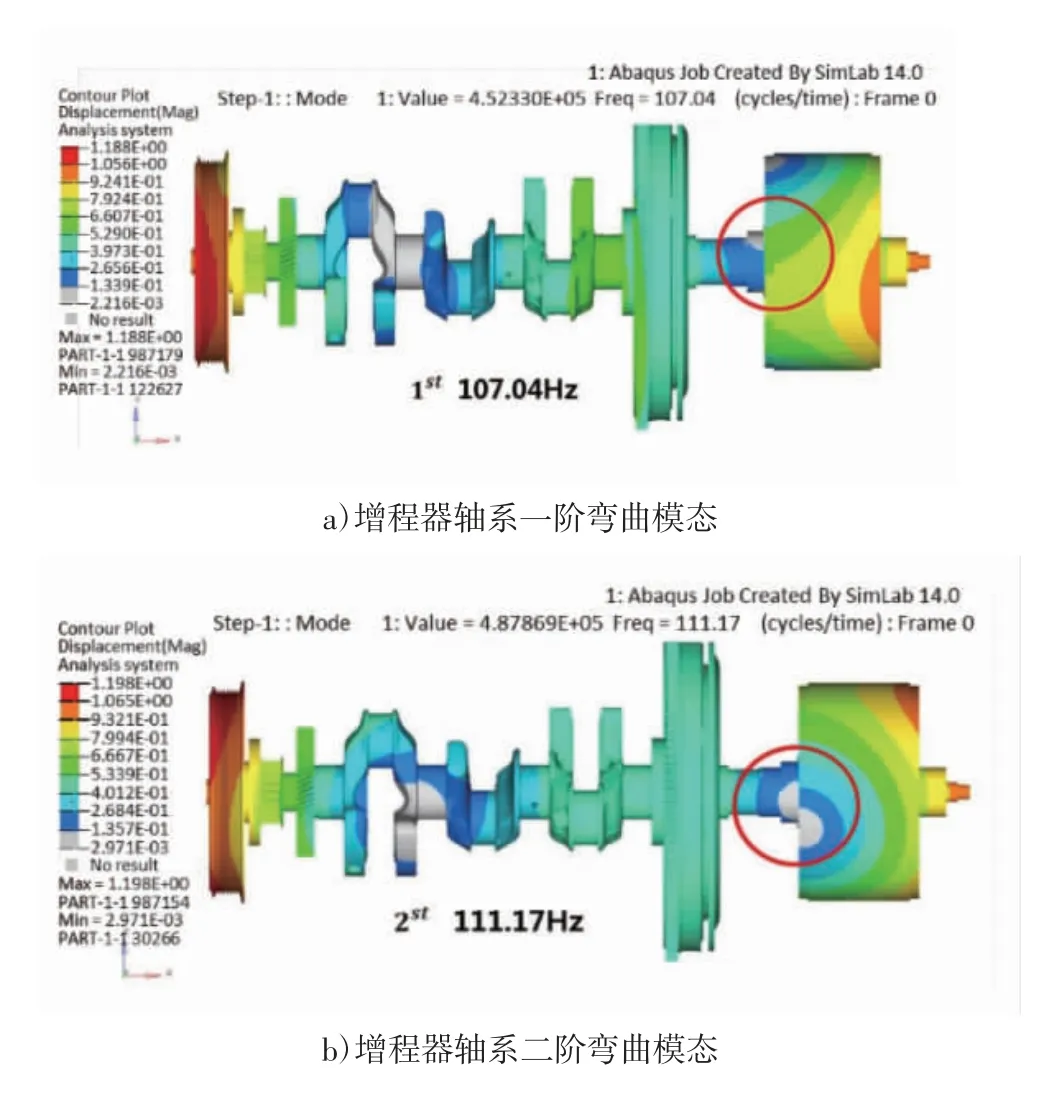

1.2.2 增程器轴系弯曲振动分析

增程器轴系较长,可能会导致弯曲刚度不足,进而在工作过程中大大恶化活塞、连杆、轴承等重要零件的工作条件,影响它们的工作可靠性。为获取轴系弯曲共振的固有频率和振型,需要对轴系进行自由模态分析。模态分析方法主要是采用有限元法[7]。利用有限元前处理软件Hypermesh 对增程器轴系的三维模型进行网格划分,建立增程器轴系模态分析模型,包括扭转减振器、前端链轮、平衡轴齿轮、曲轴、双质量飞轮和发电机转子。再用有限元分析软件Abaqus 对轴系的有限元模型进行模态求解,可得到轴系各个阶次的共振频率和振型,用以判断轴系是否在工作过程中产生弯曲共振,如图5 所示。

图5 1.5TD 增程器轴系前两阶弯曲模态

1.5TD增程器中发动机最高转速激励频率为120 Hz(f=4 800/60*1.5=120),图5 是1.5TD 增程器轴系前两阶弯曲模态结果,分别为107.4 Hz 和111.17 Hz,在发动机的工作转速激励范围内,故该增程器轴系在工作过程中可能会有共振的风险。共振节点集中在电机处,共振时飞轮及靠近飞轮端的曲轴第三、四主轴颈的共振振幅较大,与该增程器曲轴在耐久试验中出现的第三、四主轴颈、轴瓦异常磨损现象相吻合,初步判断曲轴颈、轴瓦磨损由轴系的弯曲共振引起,因此需对该轴系设计进行优化。

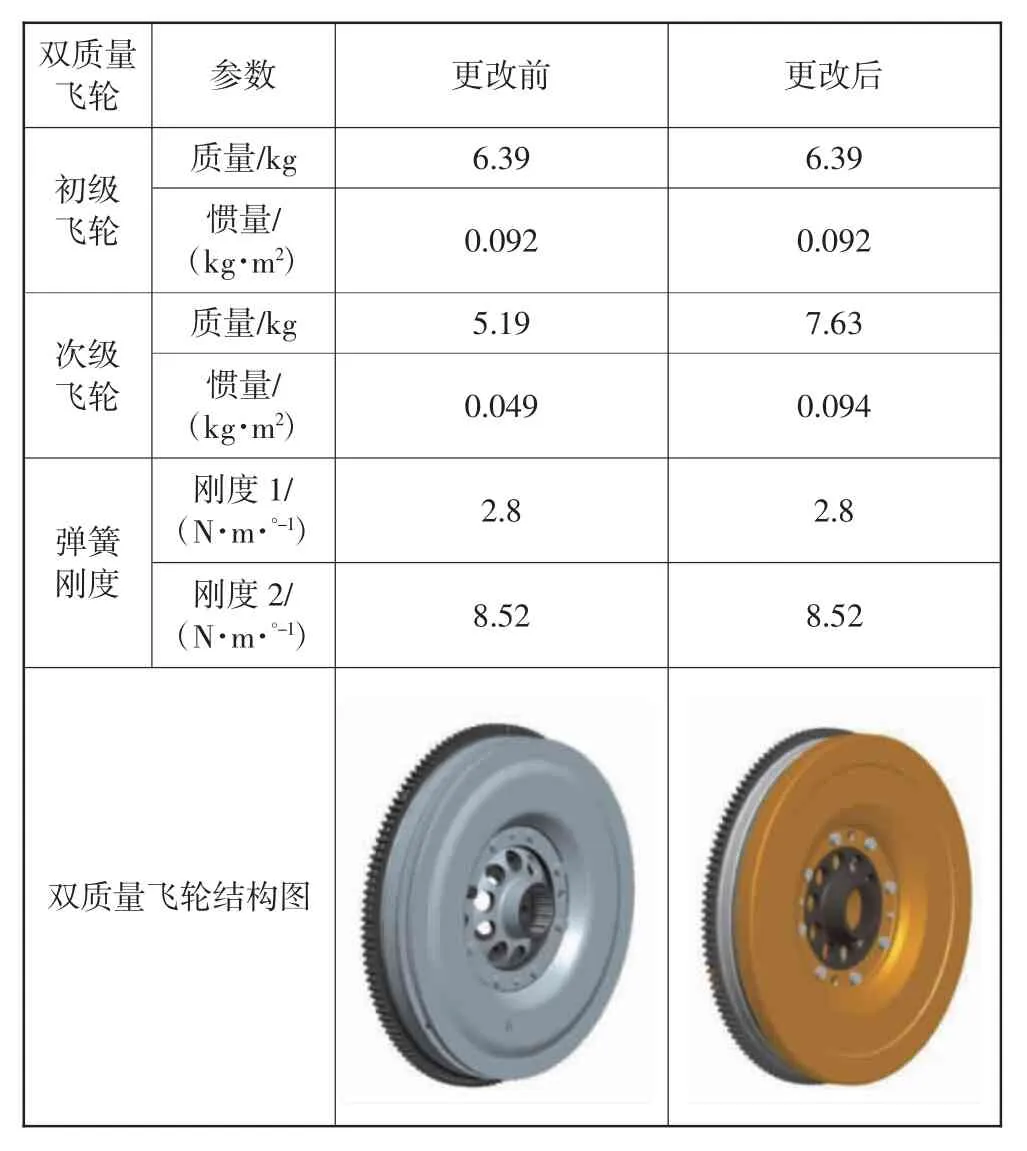

2 改进措施

对于增程器轴系的设计优化,若改动曲轴会带来缸体、活塞连杆等一系列零部件的设计变动,成本高、周期长,改动电机费用同样较高,综合考虑只有改动双质量飞轮最经济可行。为了降低发动机工作时曲轴轴颈的振动,通过增加双质量飞轮的次级质量可降低飞轮的振动,进而降低靠近飞轮端的曲轴第三、四主轴颈的振动。选定以下5 个方案,并通过增程器台架振动试验进行了对比测试分析。

方案一:发动机+原飞轮+0.015 kg·m2+电机

方案二:发动机+原飞轮+0.03 kg·m2+电机

方案三:发动机+原飞轮+0.045 kg·m2+电机

方案四:发动机+原飞轮+0.06 kg·m2+电机

方案五:发动机+原飞轮+0.075 kg·m2+电机

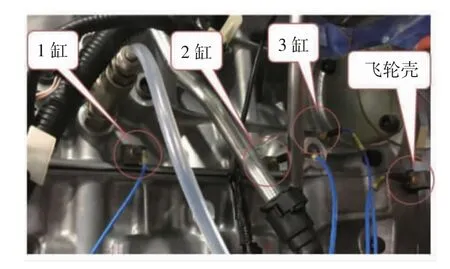

2.1 关键振动试验测点和试验工况选取

考虑到跟曲轴轴瓦磨损相关性强弱,选取测点位置依次由皮带轮端到飞轮端的关键点作为评判振动的测点,如图6 所示。其中,振动加速度传感器均布置在发动机缸体的进气侧面位置,台架振动试验工况见表1。

2.2 振动试验结果

为比较各点的振动大小,对测得的各关键测点的XYZ 向振动值计算均方根,即将X、Y、Z 三个值分别平方后相加再开方,再求各测点的平均值,结果如图7 所示。方案三的振动平均值低于方案一、二、四、五的振动平均值,因此选择方案三作为该增程器的改进方案。双质量飞轮更改前后的结构及参数见表3。

图6 1.5TD 增程器台架振动试验关键测点

图7 振动测试结果对比

表3 更改前后的双质量飞轮结构及参数

3 轴系优化后仿真分析和试验验证

为验证轴系优化方案的可靠性,现对改进后的增程器再次做轴系模态分析、主轴承EHD 分析和增程器台架耐久试验,并与改进前的结果作对比。

3.1 增程器轴系模态对比分析

双质量飞轮的次级飞轮增加质量后,轴系模态结果如图8 所示。轴系前两阶弯曲模态分别为92.54 Hz和95.60 Hz,相比于图5 中原轴系的模态结果,轴系前两阶弯曲模态均下降15 Hz 左右。虽仍在发动机工作转速激励范围内,有共振发生的可能,但改进后的增程器轴系模态节点从电机处转移到了飞轮处,有效地降低了飞轮端的振动,进而改善了靠近飞轮端的第三、四主轴颈的弯曲振动(振幅明显降低)。

3.2 增程器曲轴主轴承EHD 对比分析

图8 优化后的增程器轴系前两阶弯曲模态

增程器主轴承EHD 分析是在充分考虑了轴承座、瓦背、减摩合金层的弹性变形及轴颈、轴瓦表面粗糙度因素影响的基础上对增程器曲轴主轴承进行综合的EHD 模拟计算(采用AVL-EXCITE PU 软件进行计算)。该算法是基于有限元法与有限差分法对不同转速下的主轴承润滑特性进行仿真,研究了不同转速下的主轴承EHD 载荷、弯矩、轴心轨迹、飞轮振动加速度和粗糙接触压力等的变化规律,以便在设计阶段就对主轴承的润滑特性结果有所判断,避免在后期试验中出现主轴承异常磨损现象[8-14]。

3.2.1 主轴承EHD 仿真模型的建立

增程器主轴承EHD 分析模型见图9,考虑到各零部件弹性变形的影响,曲轴及发电机转子被处理为弹性体;考虑到扭振的影响,扭转减振器频率经过了标定,双质量飞轮刚度则直接输入到动力学模型中;为了直接反映轴承磨损情况,主轴承使用EHD2(面对面耦合)连接副建模,发电机轴承(球轴承)使用NONL(点对面耦合)连接副建模,连杆轴承使用旋转轴承连接副建模。

图9 1.5TD 增程器主轴承EHD 分析模型

3.2.2 主轴承EHD 仿真结果及分析

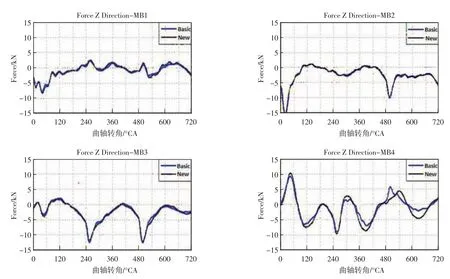

为验证增加次级飞轮质量方案的可行性,分别对飞轮更改前后的主轴承载荷、弯矩、轴心轨迹、飞轮转速波动等结果进行对比分析。主轴承载荷如图10 所示,增加次级飞轮质量后,主轴承载荷并无明显变化。

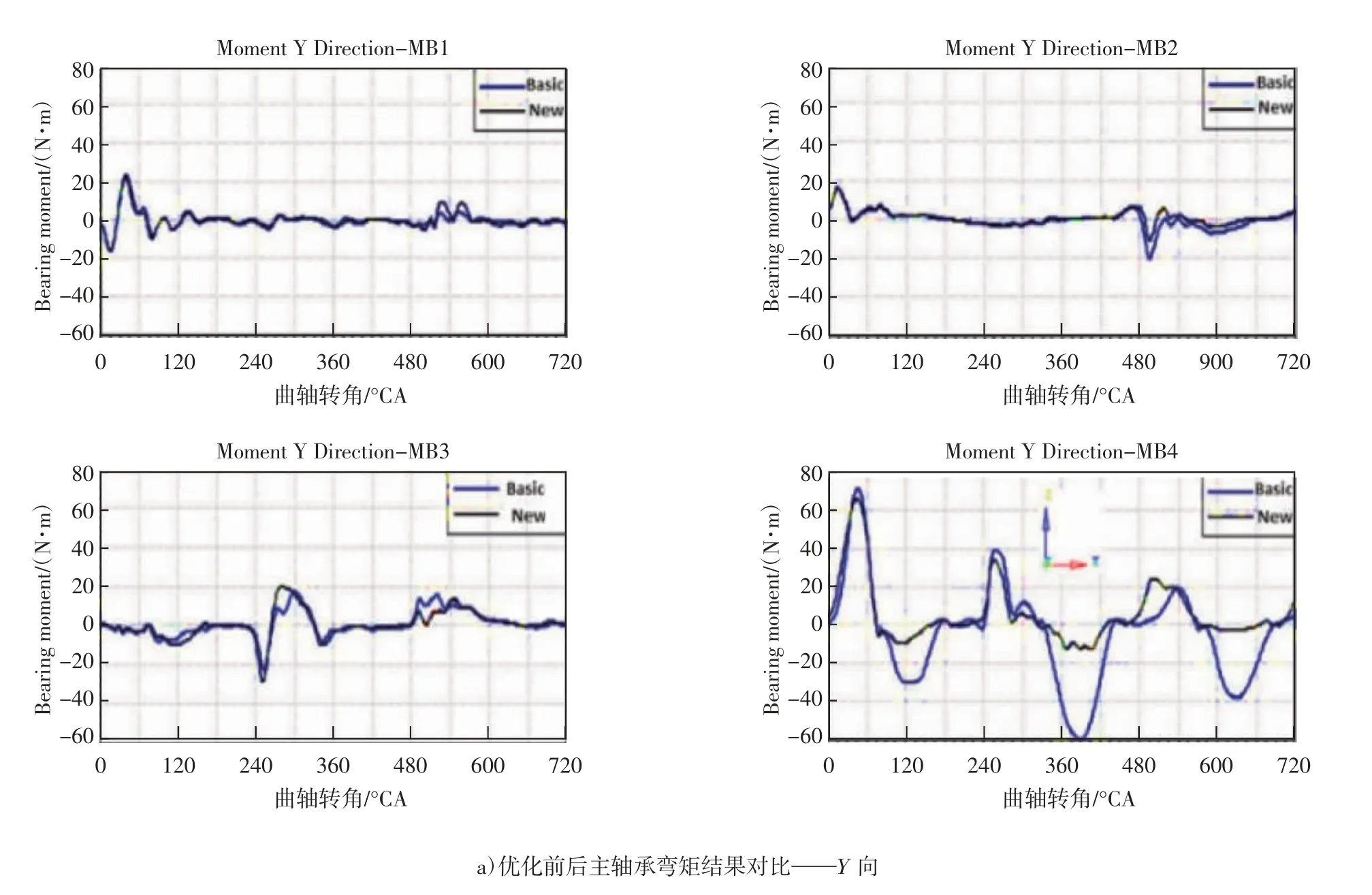

主轴承力矩结果见图11,增加次级飞轮质量后,第四主轴承Y 向和Z 向所受力矩在原有峰值点明显减小,其他主轴承的力矩峰值略有降低。故更改后的主轴承所受力矩明显优化。

曲轴的主轴承轴心轨迹结果见图12,增加次级飞轮质量后,第一、二、三主轴承的实际运转轴心轨迹较理论轴心有所偏移,但整体轨迹大致相同;原第四主轴承轴心轨迹偏向发动机的进气侧,且与增程器轴系前两阶弯曲模态振动方向一致。但是增加次级飞轮质量后,第四主轴承轴心轨迹通过理论轴心,故更改后曲轴轴心轨迹明显优化。

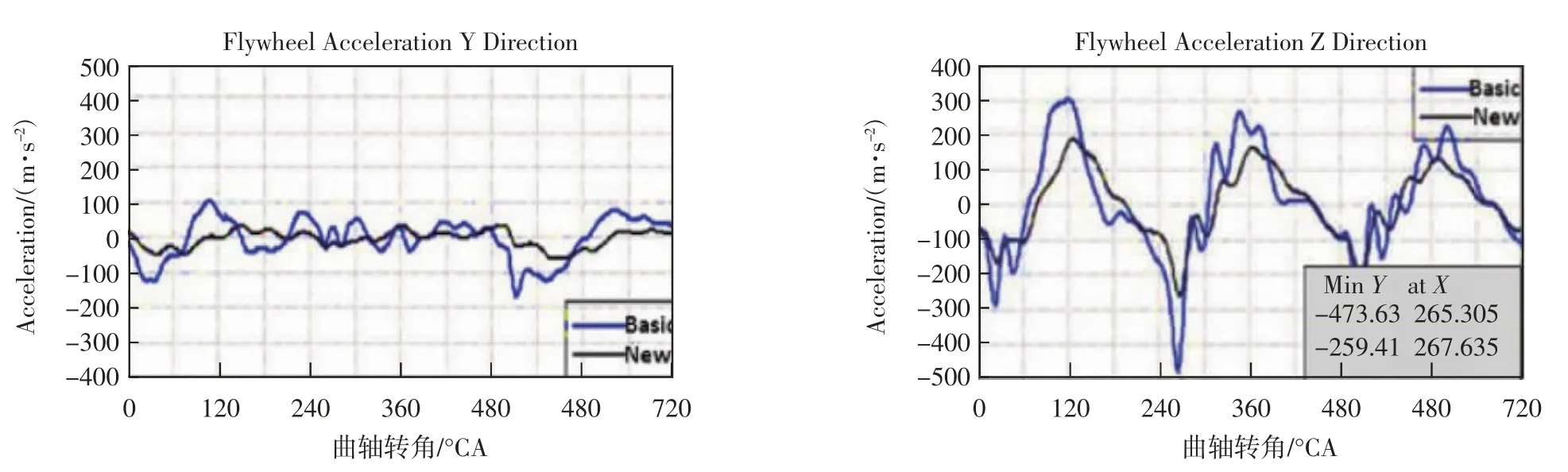

飞轮加速度结果见图13,增加次级飞轮质量后,飞轮竖直方向的振动加速度幅值从473m/s2下降到259 m/s2;而水平方向加速度也有不同程度的降低。故更改后的飞轮加速度明显优化。

图10 优化前后主轴承载荷结果对比

图11 优化前后主轴承弯矩结果对比

图12 优化前后主轴承轴心轨迹结果对比

图13 优化前后飞轮加速度结果对比

以上曲轴的主轴承EHD 仿真结果表明,增加次级飞轮质量后,飞轮竖直方向振动加速度幅值明显降低,第四主轴承弯矩、轴心轨迹明显改善,改善了飞轮共振幅值及第四主轴承磨损现象,故此优化方案理论可行。

3.3 增程器台架耐久试验

基于上述分析结果,为进一步验证增程器轴系改进后的实际可行性,对更换改进飞轮后的增程器进行了1 000h 的台架耐久试验。试验结束后,对增程器轴系进行了拆解及分析。拆检照片如图14 所示。

图14 更换飞轮后曲轴颈-轴瓦磨损情况

拆解结果显示,第一主轴瓦下瓦有轻微磨损痕迹,其他主轴瓦下瓦均完好;各主轴瓦上瓦有轻微磨损痕迹;发动机曲轴轴颈无明显磨损痕迹;曲轴后油封无漏油。对比更改前第三、四主轴瓦、主轴颈严重磨损、脱落,及曲轴后油封位置漏油,说明通过增加飞轮次级质量增程器轴系匹配优化后,有效地解决了增程器中发动机曲轴颈、轴瓦异常磨损的问题。

4 结论

1)1.5TD 增程器在运行过程中出现靠近飞轮端的第三、四主轴颈、轴瓦异常磨损、曲轴后油封漏油的问题。仿真分析表明其主要原因并非是轴系的扭转振动,而是由于增程器轴系弯曲模态固有频率较低,且在常用转速下,飞轮产生较大的弯曲共振,曲轴轴承所受力矩过大。

2)提出了增程器轴系优化初步方案,结合台架振动试验结果选定了增加双质量飞轮次级质量的最终方案,并通过轴系模态分析和主轴承EHD 分析验证了该方案在理论上可行性。

3)更换优化轴系后的增程器1 000h 的台架耐久试验得以顺利完成,证明了通过增加双质量飞轮次级质量的相对简易的轴系优化方案对解决增程器曲轴颈、轴瓦异常磨损、曲轴后油封处漏油等问题实际有效、可行。