汽油发动机涡轮增压器漏油失效的研究

2020-07-11郑喜旺黄圣锦陈明光郭宇辉冯永超

王 博 郑喜旺 黄圣锦 陈明光 刘 凯 郭宇辉 冯永超

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336 2-浙江吉利动力总成有限公司)

引言

随着汽车工业的飞速发展,涡轮增压发动机逐渐成为主流。涡轮增压器的广泛应用,在降低发动机排量的同时提升了功率和转矩,同时也降低了排放。在排量相同的情况下涡轮增压机型功率较自然吸气机型提升至少30%,碳排放减少10%~20%[1]。

由于涡轮增压器是利用发动机排出的废气驱动涡轮运转,所以整个系统需要承受较高的热负荷,同时增压器的工作转速最高可达到20×104rpm 以上,这也对冷却、润滑提出了较高的要求。在如此严苛的工作环境下,增压器经常会出现诸如异响、漏油、超增压或增压压力不足等失效模式。本文针对某型汽油发动机,重点研究增压器渗漏机油失效原因、机理及试验验证、设计优化等。

1 增压器结构及密封原理

1.1 增压器工作原理

发动机燃烧排出的废气驱动涡轮高速旋转,涡轮带动同轴的压轮高速旋转,压气机工作增加气体的压力和密度,在同样的发动机容积下,可以允许更多的气体进入到发动机内参与燃烧,进而提高发动机功率。同时由于燃烧更加充分,也可以进一步降低发动机油耗,增压原理见图1。

图1 增压器工作原理图

1.2 增压器内部结构

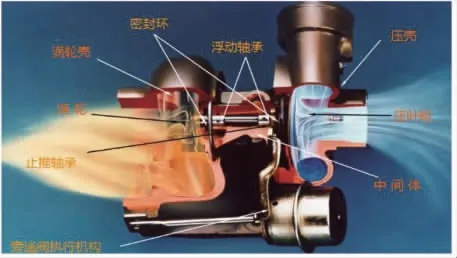

增压器内部核心零部件有涡轮、叶轮、浮动轴承密封环等,如图2 所示。

1)涡轮、叶轮:动力源、压气

2)浮动轴承:承载轴向和径向载荷,支撑涡轮轴整个转子系统

3)中间体:连接压气机和涡轮机,包括轴承、油路系统和冷却系统(汽油机)

4)密封环:密封油路

5)止推轴承:防止转子轴轴向窜动

6)旁通阀执行机构:增压器泄压避免压力超高

图2 增压器内部结构

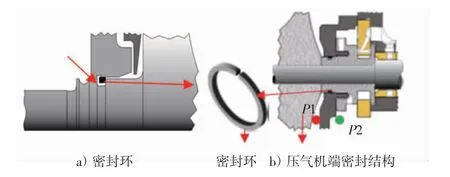

1.3 增压器密封原理

增压器在结构上是不完全密封的。如图3a 所示有沿密封环开口和周向两个泄漏通道,所以密封的关键是图3b 中P1、P2 的压力平衡。如果P2 >P1,那么中间体内的机油就有可能通过泄漏通道流出,造成漏油。涡轮端的密封原理也是一样的。

图3 增压器的密封

1.4 机油泄露危害

涡轮增压器的涡轮端和压气机端均有密封装置,具有封气和封油双重作用。泄漏不仅使机油消耗量增加,还会使增压器和发动机性能下降,发动机排放恶化,严重时可导致增压器不能正常工作或损坏。漏油引发的增压器故障占较高的比例。统计表明,VTC254-13 增压器漏油故障率为14.6%[1]。更有数据表明漏油故障达60%以上[2]。因此增压器的漏油问题是增压器研究的热点之一。

2 漏油原因分析

2.1 进气负压过大

从市场反馈情况来看,造成压气机漏油失效,较多的原因是由于用户更换空滤不及时造成进气负压增加,P1 下降,影响了压力的平衡。

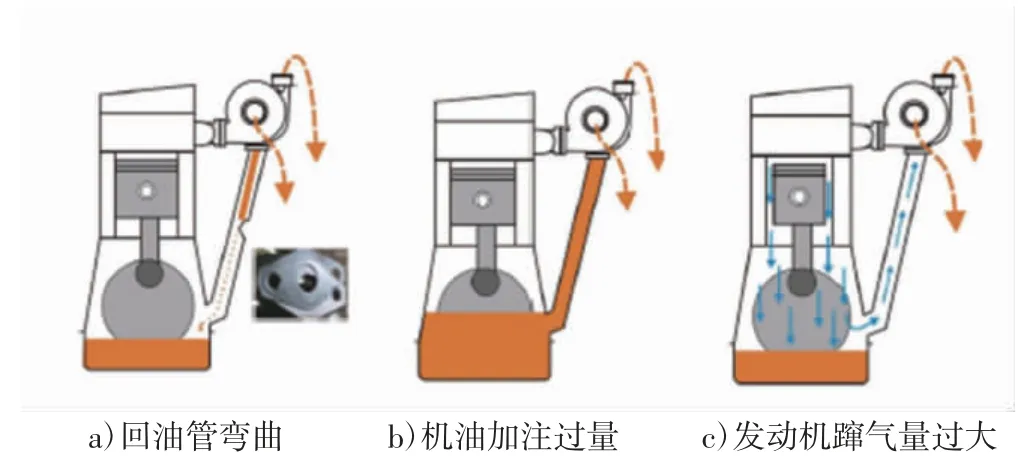

2.2 回油不畅

除了压力平衡外,密封环周围是否有润滑油堆积也是很关键的。因为即使压力不平衡,密封环周围没有机油堆积也不会造成漏油,所以,回油一定要通畅,常见回油不畅原因有回油管弯曲、机油加注过量、发动机蹿气量大导致曲轴箱压力过大,如图4 所示。

图4 常见回油不畅

2.3 问题解决

解决密封问题的关键是增压器内部压力平衡,要解决密封问题有以下2 个难点:

1)增压压力和涡前压力最高值都会变大,这对压力的平衡都是不利的;

2)密封环周围的压力存在差异:由于涡壳和压气机壳不是360 度对称,所以流道内的压力存在一定的差异,这就导致了叶轮背面和密封环周围的压力存在差异。

3 密封试验验证

为了避免市场上出现增压器漏油问题,在发动机台架和整车上进行增压器机油密封试验是直接和必须的。

3.1 试验设备

试验设备如图5 所示。

图5 试验设备

3.2 样件制作方法

按照图6 所示分别在增压器活塞环内/外侧打孔并布置压力传感器,压端、涡端各2 个(225/226 与211/210),涡轮前/后各1 个(P3/P4),必要时根据实际需求需采集增压器转速、曲轴箱压力。

图6 工装压力分布点

3.3 设备、工装连接

将225/226/211/210/P3/P4 6 个传感器通过气管连接至压力盒子上对应接口处并进行记录。

3.4 数据采集

设备连接完毕后,打开INCA 软件并设定标定名称后开始进行数据采集,主要包含以下测试工况、路况。

常用工况:冷启动、暖机工况、热机怠速、急加速/急减速;

常用路况:城市、高速、山路、国道。

3.5 数据分析

1)通过INCA 采集压力数据,过程记录并对比各压力值变化,确认是否有压差失衡异常点。

2)保存采集数据,使用MDA 软件打开保存数据,如图7 所示,详细分析增压器活塞环内外压差是否满足要求、曲轴箱压力、涡轮前/后压力值是否有问题。

图7 数据分析

4 常见密封问题及解决方法

目前市场上常见的增压器漏油主要包含压气机端漏油和涡轮端漏油2 种。其中压气机端漏油是常见的情况,造成漏油的可能原因主要有如下几种。

1)空滤脏,进气负压大导致225 压力急剧下降从而不满足压差要求,出现压气机端漏油问题。

解决方法:定期更换、清洗空滤滤芯。

2)压气机壳出气口到发动机进气管之间的连接管路漏气导致225 压力降低,不满足压差或涡壳进气口与排气管出气口的连接处漏气背压低导致210降低,不满足压差。

解决方法:查找漏气点,紧固处理。

3)长时间下坡倒拖工况,内外压差不满足或出现负值。

解决方法:尽量避免长时间下坡路况。

4)长时间低怠速运行,内外压差长时间处于临界点。

解决方法:尽量避免长时间怠速工况。

5)增压器回油不畅密封圈大量机油堆积,机油被迫从密封环泄漏挤压出去。

解决方法:确认机油量是否过多,查找回油管是否堵塞,修复处理。

6)曲轴箱内油压或油位过高,曲轴箱通风管堵塞—回油不通畅,密封圈大量机油堆积。

解决方法:确认曲轴箱管路是否堵塞,PCV 阀是否故障,修复处理。

7)发动机窜气量过大,曲轴箱压力高—回油不通畅,密封圈大量机油堆积涡轮端漏油。

解决方法:检查缸筒是否拉缸、活塞环是否磨损断裂、气门油封是否老化,修复处理。

涡轮端漏油不多见。导致涡轮端漏油的最主要原因是回油不通畅,主要跟回油管的布置和曲轴箱压力高有关[3]。

5 增压器设计优化方案

为规避出现密封失效导致的漏油问题,特别是压气机端漏油问题,通常在以下几个方面进行考虑[4]。

5.1 增压器匹配

根据压力封油的原理,我们将P1 和P2 相同的点在压气机map 上可以划出一条曲线,称为漏油临界曲线,见图8。在增压器匹配时,如果各工况的运行点在map 上都高于漏油临界曲线,那么漏油的风险就会较小;反之漏油的风险较高,会造成大量的漏油。

5.2 增压器密封结构优化

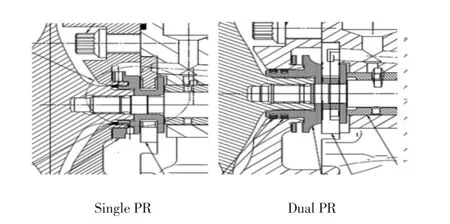

5.2.1 多密封环设计

多密封环设计能够提高增压器的密封能力,以下是几种常见的方案,见图9。多密封环设计就是增加一道或多道密封环,来延缓或降低气路和油路的流通。在降低窜气量上效果明显,通常2 道密封环的结构比一道环能降低窜气量30%。

图8 漏油临界曲线

图9 压气机端多密封环结构示意图

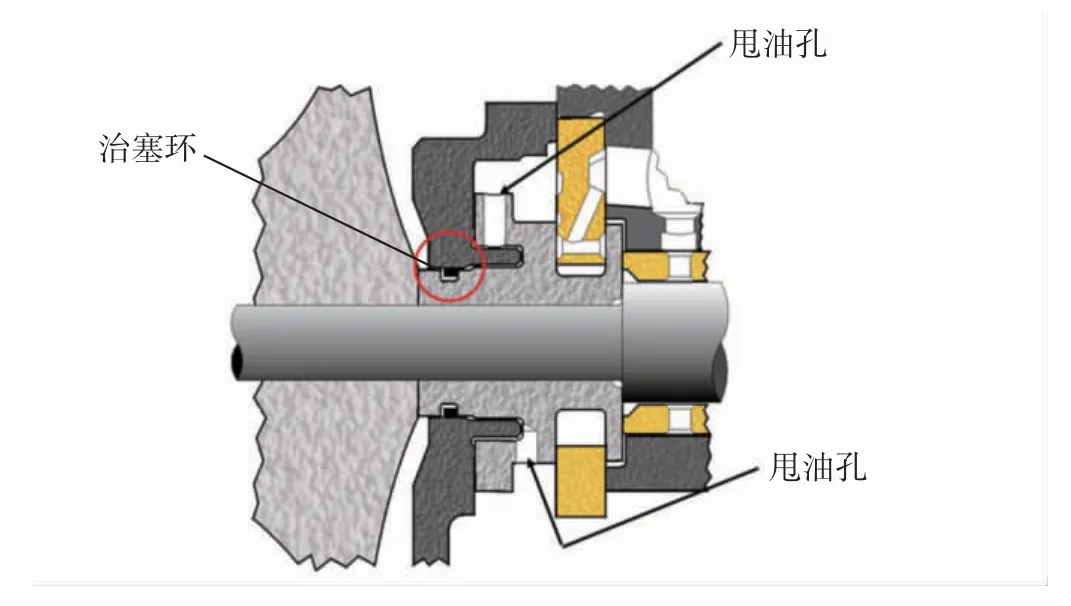

5.2.2 挡油环

挡油环能帮助阻挡机油进入密封环区域,从而提高密封能力,见图10、11。

图10 挡油环结构示意图

图11 挡油环对比试验效果

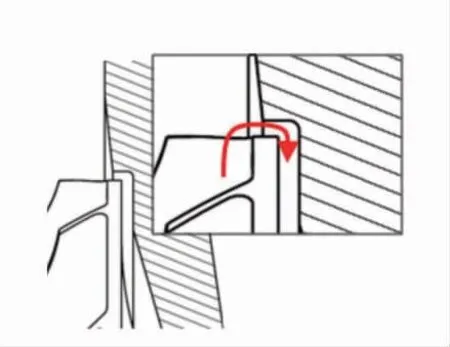

5.2.3 动态密封

另一种改善密封的结构是动态密封。如图12 所示,在推力轴承套沿轴向钻一些孔,利用离心力的作用,可以将进入背板和推力轴承套之间的机油甩出,使机油不易进入密封环区域。动态密封结构有效可靠,成本增加小。

图12 动态密封图

5.2.4 背板下沉设计

根据压力密封的原理,增加叶轮背面的压力能有效提高漏油密封能力。如图13 所示。通过在背板上增加倒角使增压后的气体更容易进入叶轮背面,这种方法简单有效,且不增加成本。不利的地方是可能会牺牲压气机效率,对发动机的动力性和油耗带来影响。

图13 背板下沉结构示意图

从图14 的试验对比结果来看,背板下沉结构能明显提高轮背的压力,特别是在发动机低速时。

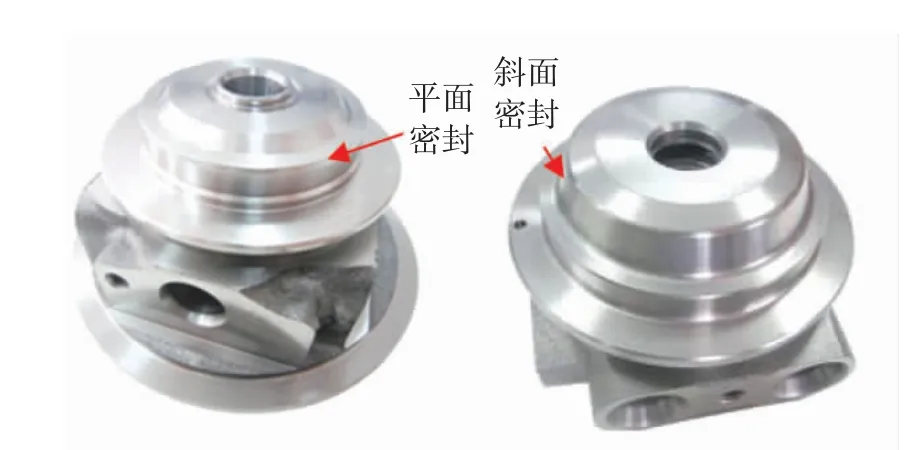

5.2.5 涡轮端密封设计

因使用工况原因,完全的密封无法实现,涡轮端会存在轻微渗漏的情况,在机油流出涡壳及中间壳体配合部位设计时应考虑二者的密封结构,避免出现空腔结构导致机油堆积从而漏出。目前该配合部位的主流设计有3 种,如图15 所示。

1)圆弧面密封结构;

2)平面密封结构;

3)斜面密封结构。

图14 背板下沉试验对比,上图为背板下沉

图15 增压器涡轮机密封结构

6 结论

增压器漏油不只是单体零部件问题,涉及到进气系统、排气系统、曲轴箱通风系统等系统性问题,对于出现的增压器漏油问题,如果没有找到根本原因并解决,盲目更换增压器后仍然会漏油。因此在遇到该类问题时须系统性进行问题排查,对于设计失误产生漏油问题可以从增压器密封结构优化方面加以解决。