大型风力发电机组偏航系统装配技术研究

2020-07-11刘晓梅

刘晓梅

东方电气风电有限公司 四川德阳 618000

开发研制大型陆上海上风力发电机组以适应市场需求是目前风力发电机组研制的趋势。随着陆上4WW等级机组的开发和海上10MW等级机组的开发,偏航系统中各部件的尺寸和重量也随之逐渐增大,对大型风力发电机组偏航系统装配工艺技术的研究已迫在眉睫。

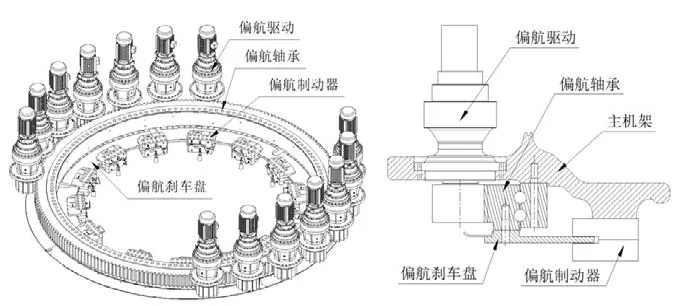

1 大型风力发电机组偏航系统结构

目前主流的风力发电机组有双馈型和直驱型两种,该两种机型中偏航系统设计结构和装配关系基本类似,均由主机架、偏航轴承、偏航驱动、偏航刹车盘、偏航刹车钳等五大部件及安装紧固件组成。分析偏航系统装配图可知,偏航轴承与主机架的组装完成后方可进行偏航驱动或者偏航刹车盘的安装。随着大机组的开发,偏航轴承的尺寸重量逐渐增大,主机架相应的结构尺寸也发生很大改变,偏航轴承与主机架把合紧固件的规格增大,数量增多,偏航驱动尺寸重量增大数量增多,偏航刹车钳尺寸重量增大数量也增多。偏航系统中各大部件尺寸重量数量的变化对偏航系统装配工艺方案的设计影响较大[1]。

图1 某机组偏航系统装配示意图

2 大型风力发电机组偏航系统装配工艺方案

大型风力发电机组偏航系统装配工艺方案以主机架在装配过程中的状态不同可分为如下表1所示四种。

表1 大型风力发电机组偏航系统装配工艺方案分类

2.1 动正装方案

偏航系统装配动正装方案参考装配工艺流程如下图2。该工艺方案设计中需考虑主机架平吊方案、主机架正向支撑工装设计方案、偏航制动器安装方案、紧固件预紧方案等。

2.2 静正装方案

偏航系统装配静正装方案参考装配工艺流程如下图3。该工艺方案设计中主需考虑主机架平吊方案、主机架正向支撑工装设计方案、偏航轴承平吊吊具方案、偏航制动器吊装方案、紧固件预紧方案等。

图2 偏航系统主机架动正装方案基本装配工艺流程

图3 偏航系统主机架静正装方案基本装配工艺流程

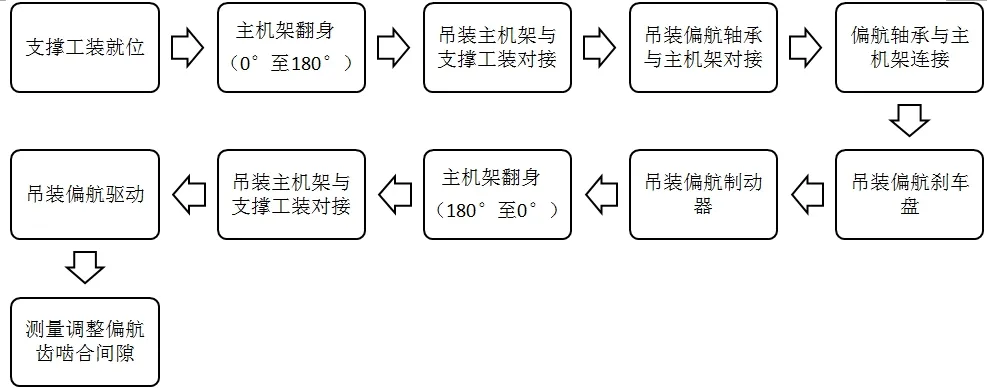

2.3 反装方案

偏航系统装配静反装方案参考装配工艺流程如下图4。该工艺方案设计中主要需考虑主机架平吊翻转吊具设计方案、主机架反向支撑工装设计方案、人员操作站立工装设计方案、主机架正向支撑工装设计方案、紧固件预紧方案等。

图4 偏航系统反装方案基本装配工艺流程

2.4 半自动装方案

偏航系统装配半自动装方案基本可参照前三种方案的装配工艺流程,整个方案设计中不仅需考虑前三种方案中涉及因素,还需考虑厂房基础配置、批量生产节奏等因素。相比前三种方案在每个流程实现过程中选用设计更为机械化、智能化、自动化的工艺装备[2]。

3 大型风力发电机组偏航系统装配方案对比分析

3.1 静正装方案与动正装方案对比

两种方案中偏航驱动吊装方式一致。偏航制动器安装方式一致。紧固件预紧方式一致。但存在如下表2所示不同点。导致整个方案设计中考虑的重点不同。

3.2 反装方案与动正装方案对比

两种方案中偏航驱动吊装方式一致。偏航轴承吊装方式一致。紧固件预紧方式一致。侧齿啮合间隙时工况一致。但存在如表3所示不同点。导致整个方案设计中考虑的重点不同。

3.3 半自动方案与其余三种方案分析对比

半自动装配方案对主机架翻身选用了自动化程度较高的机械设备,但仍需吊车等传统设备辅助进行。

半自动装配方案对紧固件预紧采用结合了液压工具的机械手臂进行,但紧固件涂抹润滑剂及紧固件初安装均还需人员辅助进行。

半自动装配方案适用于大批量自动化生产,用是未来智能制造的发展方向,该方案前期研发投入较大,实际成功应用厂家较少,目前未广泛推广使用[3]。

表2 静正装方案与动正装方案不同点对比表

表3 反装方案与动/静正装方案不同点对比表

4 结语

上述四种工艺方案均可实现大型风力发电机组偏航系统的装配。设计偏航系统装配工艺方案时需根据不同机型机组结构、不同生产基地厂房设备、不同基地生产操作人员能力、不同生产基地机组年产量、装配方案综合经济性等因素来统筹考虑。