液氧甲烷膨胀循环变推力发动机系统方案对比研究

2020-07-10李清廉张北辰

崔 朋,李清廉,成 鹏,张北辰

(1. 国防科技大学 空天科学学院, 湖南 长沙 410073; 2. 国防科技大学 高超声速冲压发动机技术重点实验室, 湖南 长沙 410073)

变推力液体火箭发动机具备推力可控、混合比可调等优势[1-2],能够提高空间飞行器交会对接灵活度,提高导弹机动性与有效打击能力,可大幅提升组合循环发动机性能[3-5],并且是无大气天体表面软着陆的唯一动力装置[6]。由于上述优势,变推力液体火箭发动机受到了广泛关注并得到实际应用。“阿波罗”飞船借助登月舱下降发动机(Lunar Module Descent Engine, LMDE)[7-8]变推力发动机,成功实现载人软着陆,打开人类载人登月的大门。“嫦娥三号”采用7500 N深度可调变推力火箭发动机,成功完成中途修正、近月制动、动力下降以及悬停段等软着陆任务,实现了我国首次对地外天体的软着陆[9-10]。

随着技术的发展,低温无毒变推力发动机成为当前重要的发展趋势[11-12]。其中,液氧甲烷推进剂具备比冲高、空间可贮存、变推范围广、易于实现多次点火起动等优势[13-14]。尤其是对于登陆火星而言,甲烷可在火星上生产[15],因此液氧甲烷成为登火任务中液体推进剂的最佳选择。由于具有上述优势,世界上主要国家都在开展液氧甲烷火箭发动机的研究工作[16]。美国Morpheus主发动机采用落压式变推力系统,分阶段完成了热试验、悬吊试验及自由飞行试验,成功验证了液氧甲烷技术[17-22]。除上述优势之外,甲烷类似于液氢,分子量小,容易汽化,不易积碳和结焦,非常适合用作涡轮工质,是除去氢之后可用作膨胀循环发动机的另一重要推进剂。因此,液氧甲烷膨胀循环变推力火箭发动机作为先进的动力系统,相比开式循环,比冲性能高;而相比分级燃烧循环,结构简单,发动机可靠性高,涡轮热应力小[23-24],具备广阔的应用前景,将成为航空航天发动机的重要选择之一。

当前对于液氧甲烷膨胀循环火箭发动机的研究较少,主要停留在方案论证[25-27]和关键技术攻关阶段[13],对其研制难点及关键技术认识不够清楚,尤其是在发动机系统层面。因此,迫切需要通过对液氧甲烷膨胀循环变推力发动机调节方案进行研究,以期在系统层面对甲烷做功能力以及调节方案有更深刻的认识。膨胀循环变推力火箭发动机调节方案,根据驱动涡轮个数,可以分为单涡轮变推力调节方案以及双涡轮变推力调节方案。CECE[28](common extensible cryogenic engine)计划中Modified RL-10[29-30]采用单涡轮变推力调节方案,氢泵和氧泵通过齿轮连接,通过分流阀调节管路流量,实验验证了10 ∶1的推力变比。LSAM(lunar surface access module)计划中的TR202[31]采用双涡轮变推力调节方案,氢泵和氧泵采用各自涡轮驱动,推力变比为5.3 ∶1。上述研究提供了膨胀循环发动机的推力调节方法,开展了关键技术研究,但并未在大变比推力调节方案方面对膨胀循环变推力发动机进行研究,且推进剂限于液氧/液氢。

本文主要围绕液氧甲烷膨胀循环单涡轮变推力调节方案和双涡轮变推力调节方案展开研究,通过建立状态参数分布,对不同工况下相同调节方案以及相同工况下不同调节方案进行对比,分析甲烷膨胀循环做功能力及不同调节方案的可行性,以在大变比推力调节方案方面对液氧甲烷膨胀循环变推力发动机有更深刻的认识。

1 系统组成与工作原理

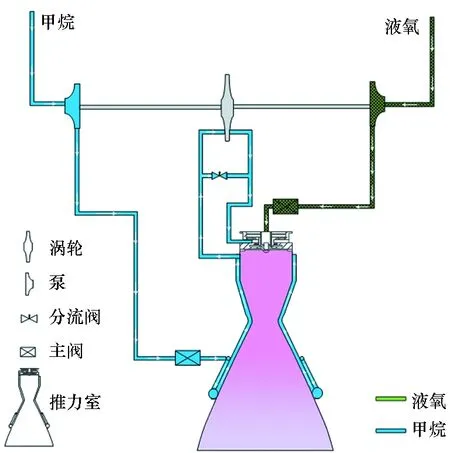

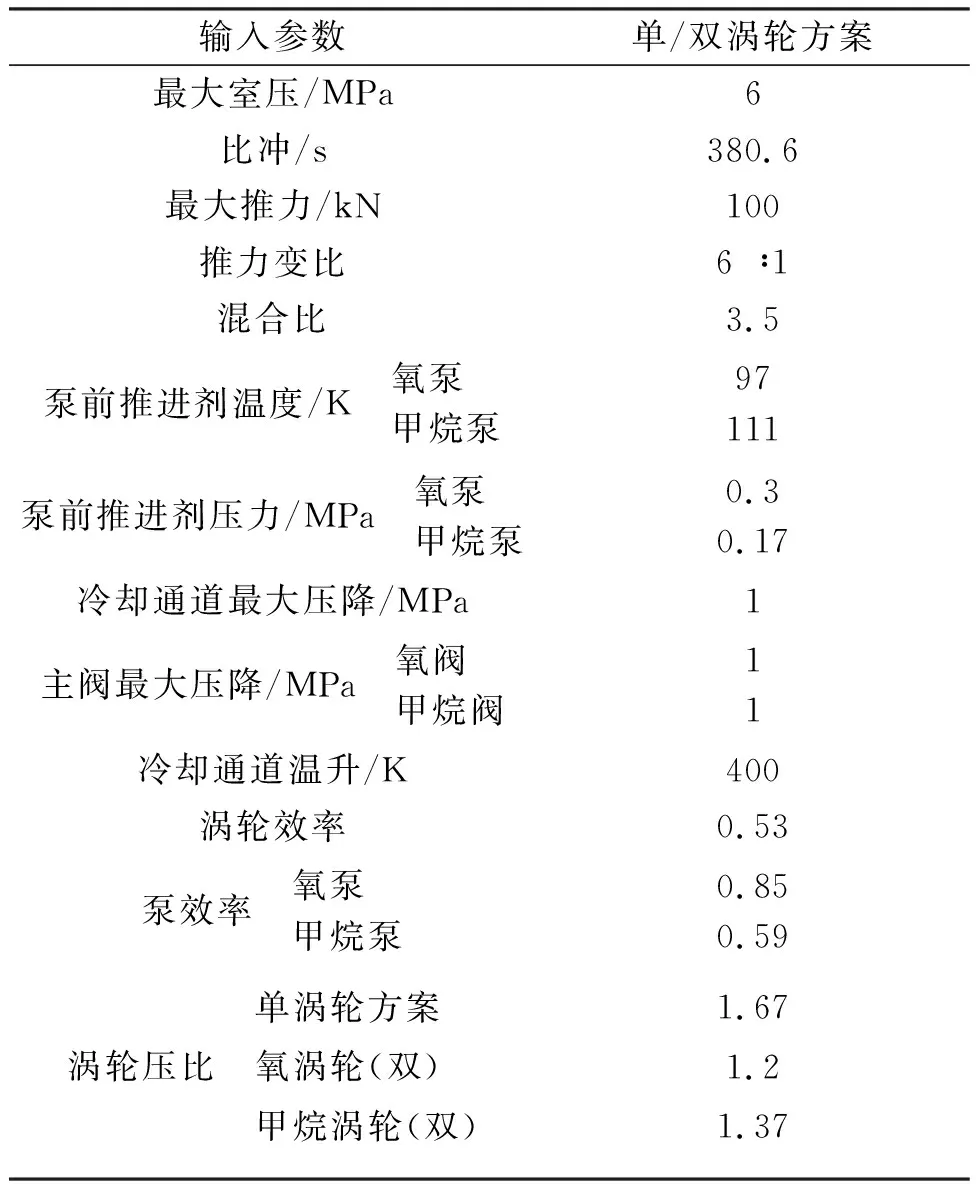

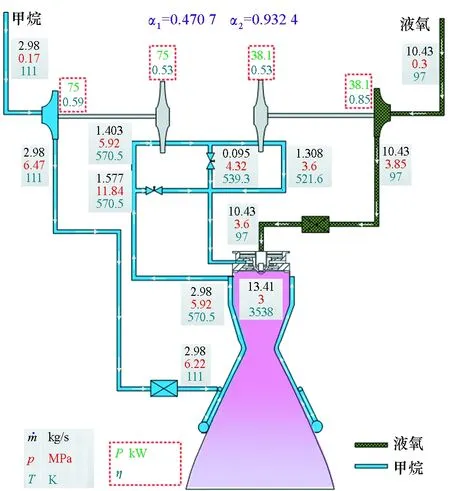

1)单涡轮系统。液氧甲烷膨胀循环单涡轮变推力调节系统如图1所示。整个系统组成主要包括:氧泵和甲烷泵,用于给推进剂增压;涡轮,带动泵转动;分流阀,调节驱动涡轮的甲烷流量;主阀,用于控制推进剂流动;推力室,组织推进剂高效燃烧,产生推力。

图1 液氧甲烷膨胀循环单涡轮变推力调节系统示意图Fig.1 Single-turbine throttling system sketch of LOX/LCH4 expander cycle engine

甲烷经过甲烷泵增压后,流过主阀进入推力室再生冷却通道,吸热后变成气体甲烷。气体甲烷一部分通过分流阀直接进入推力室,另一部分驱动涡轮做功,且驱动涡轮流量可调节,涡轮带动泵给推进剂增压。液氧经过泵增压后,流过主阀直接进入推力室。

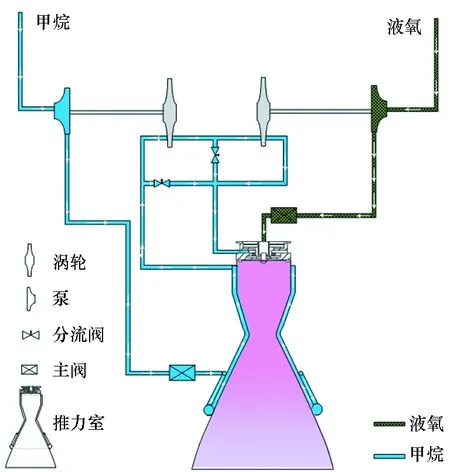

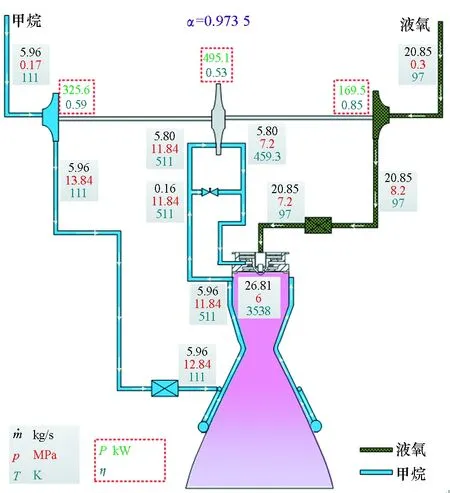

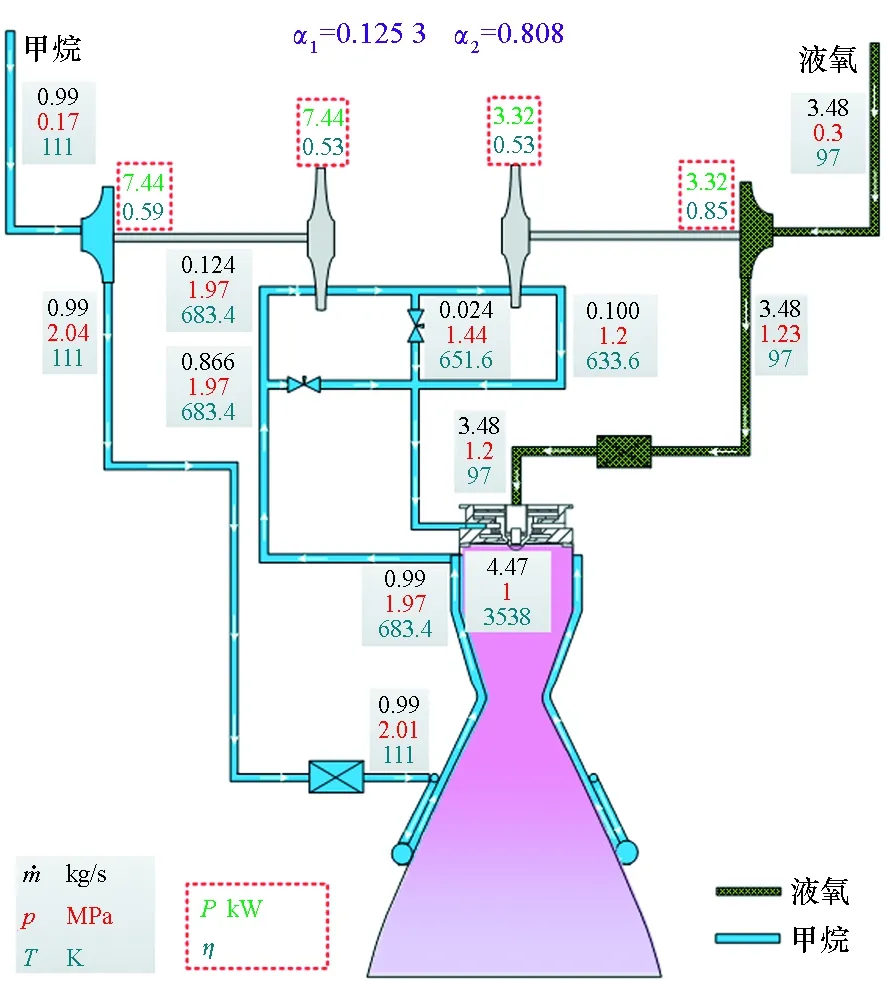

2)双涡轮系统。液氧甲烷膨胀循环双涡轮变推力调节系统如图2所示。与单涡轮方案相比,双涡轮方案增加了一个涡轮和一个分流阀。其工作原理与单涡轮方案基本一致。

图2 液氧甲烷膨胀循环双涡轮变推力调节系统示意图Fig.2 Double-turbine throttling system sketch of LOX/LCH4 expander cycle engine

2 计算模型与输入条件

依据驱动泵的涡轮个数,本文主要给出单涡轮和双涡轮调节方案。

2.1 单涡轮计算模型

定义α为驱动涡轮甲烷流量与甲烷总流量之比,通过调节α来调节涡轮功率,进而调节燃料泵和氧泵功率,分别调节其流量。

涡轮功率表达式为[24]:

(1)

k(prc,Tin)和R(prc,Tin)通过Nist数据库查表可得,或者通过数据拟合得到。

利用推进剂喉部流量公式与巴兹公式,并结合积分中值定理,忽略不同工况中冷却通道定压比热积分中值及燃气与燃气侧壁面温差的变化。在给定某一工况温升之后,冷却通道出口温度表达式为:

(2)

其中,T0f为冷却通道入口温度,pcmax为最大室压,Tinmax为最大室压对应冷却通道出口温度。

燃料泵功率表达式为:

(3)

其中,pc为燃烧室压力,Δpif为燃料喷注压降,Δprc为再生冷却压降,pfin为泵入口压力,ρf为甲烷密度,ηpf为甲烷泵效率。

对普通铣槽式冷却通道而言,再生冷却通道压降损失Δprc包含沿程损失Δprcl和局部损失Δprcp。计算结果表明,对于直槽式冷却通道而言,Δprcl/Δprcp⊂(102,103),故冷却通道局部损失相对沿程损失较小。

再生冷却通道损失近似表达式为:

(4)

其中,krc为常数项,μf为燃料动力黏性系数,k0代表最大流量与最大室压的比值,l为冷却通道长度,d为冷却通道水力直径。

由此可知,再生冷却通道压降几乎与室压的7/4成正比。因此,在给定最大推力对应设计压降Δprcmax后,可以得到不同工况下冷却通道压降的变化,即

(5)

液氧泵功率表达式为:

(6)

假设甲烷喷注压降Δpif和液氧喷注压降Δpiox相等,则表达式为:

Δpif=Δpiox=0.2pc

(7)

由功率平衡,可以得到功率平衡表达式为:

Pt=Ppf+Ppox

(8)

对主阀而言,作简化处理。把主阀当作节流孔对待,主阀压降与流量的平方成正比,给定最大压降之后,即可计算变工况期间主阀压降的变化。

输入参数:室压pc。

将式(1)、式(2)、式(3)、式(5)、式(6)、式(7)代入式(8)即可求得涡轮流量占比α,进而可求得不同工况下各个节点的状态参数,包括温度、压力和流量等。

2.2 双涡轮计算模型

定义驱动甲烷涡轮气体甲烷流量占甲烷总流量之比为α1,简称甲烷涡轮流量占比;驱动氧涡轮气体甲烷流量占驱动甲烷涡轮气体甲烷流量之比为α2,简称氧涡轮流量占比,通过调节α1、α2来实现推力调节。

根据功率平衡,分别可以得到甲烷涡轮泵和氧涡轮泵功率平衡方程:

(9)

其中,Tin1为甲烷涡轮入口温度,Tin2为氧涡轮入口温度,πtf为甲烷涡轮压比,πtox为氧涡轮压比,k1为甲烷涡轮入口气体比热比,k2为氧涡轮入口气体比热比,R1为甲烷涡轮入口气体常数,R2为氧涡轮入口气体常数。甲烷涡轮前气体状态参数和氧涡轮前气体状态参数分别由状态方程确定,即

(10)

由于氧涡轮入口温度即为甲烷涡轮出口温度,因此存在以下等熵关系式:

(11)

对于喷注压降、冷却通道温升和压降的处理,参考单涡轮调节方案。

输入参数:pc。

将式(2)、式(5)、式(7)、式(10)、式(11)代入式(9)即可求得甲烷涡轮流量占比α1和氧涡轮流量占比α2。

2.3 输入条件

参考文献[27],得到单涡轮和双涡轮系统方案的基本参数,如表1所示。其中,双涡轮方案中,甲烷涡轮压比与氧涡轮压比的乘积与单涡轮方案中保持一致,且甲烷涡轮压比稍大。

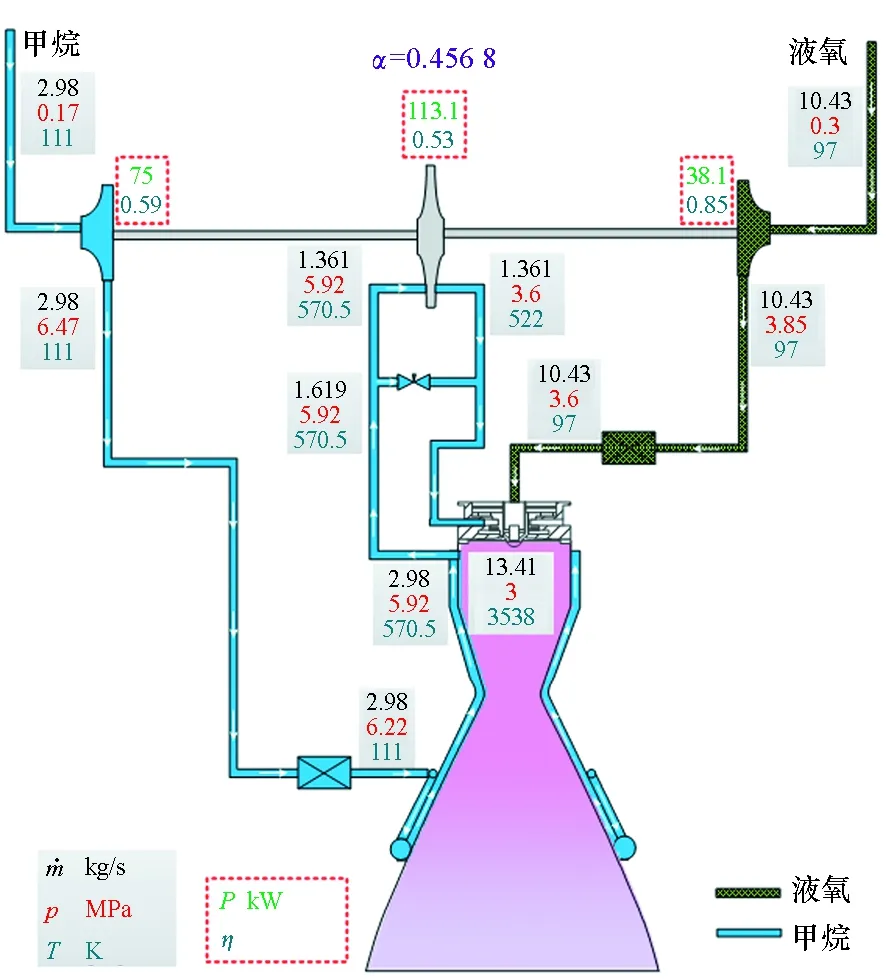

表1 单/双涡轮方案基本参数

3 计算结果

3.1 单涡轮方案计算结果

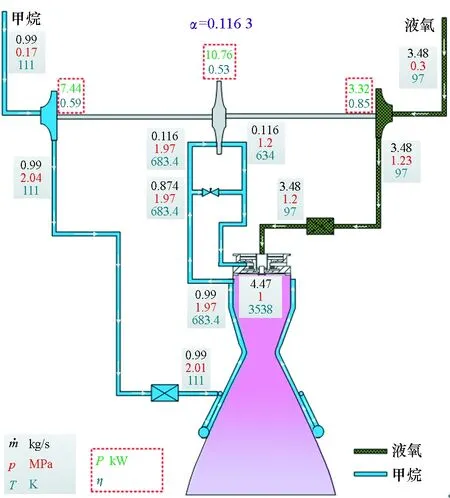

图3给出了单涡轮调节方案的最大工况。由该图可以得到推进剂经过主要部件后的状态参数,主要包括推进剂的流量、压力和温度,以及做功元件的功率及效率。由该图可以看出,推进剂温度主要在经过冷却通道、涡轮和燃烧室后发生变化。结果表明,驱动涡轮的甲烷流量占比为97.35%,并未达到最大,这说明涡轮做功能力可以继续增加,最大工况对应室压可以大于6 MPa。由图3可知,尽管液氧流量是甲烷流量的3.5倍,但是甲烷密度小,且扬程大,因此甲烷泵功率大于氧泵,甲烷泵尺寸要大于液氧泵。液氧泵前压力给定0.3 MPa,是为了防止液氧进入泵后压力低于其当地温度对应的饱和蒸汽压,出现汽蚀的状况。

图3 单涡轮方案室压6 MPa计算结果Fig.3 Results of single-turbine scheme at 6 MPa chamber pressure

图4给出了单涡轮调节方案中室压为3 MPa的工况,即最大工况的一半推力。由该图可以看出,由于室压减为一半,冷却通道损失迅速减小,仅仅为最大工况损失的30%左右,泵后压力也减小,最终整个系统所需功率大大减小。从图4中可以看出,尽管室压减小,推力室传给冷却通道甲烷的热量有所减少,但冷却通道出口甲烷温度随着甲烷总流量的减小有所上升,这是由于甲烷流量的减小程度大于推力室壁的传热量。

图4 单涡轮方案室压3 MPa计算结果Fig.4 Results of single-turbine scheme at 3 MPa chamber pressure

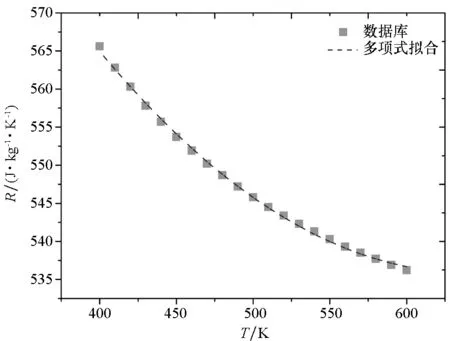

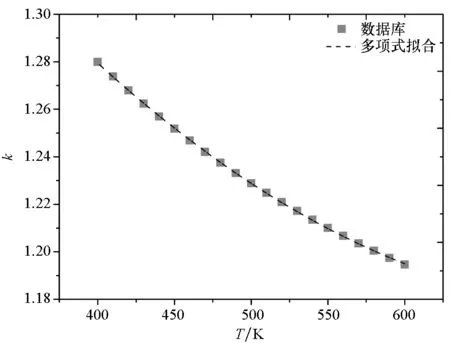

在进行更小工况计算时,需要对甲烷比热比及气体常数进行拟合,本文采用多项式拟合。图5给出了1.97 MPa压力下甲烷气体常数以及比热比的数据拟合曲线。由该图可以看出,多项式拟合结果与Nist数据库吻合较好。因此,可以通过式(12)来计算683.4 K下甲烷气体常数及比热比。

(a) 气体常数(a) gas constant

(b) 比热比(b) Specific heat ratio图5 单涡轮1.97 MPa压力下甲烷物性与温度对比Fig.5 CH4 property versus temperature at 1.97 MPa pressure for single-turbine scheme

(12)

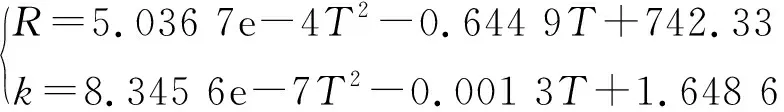

图6给出了单涡轮调节方案中室压为1 MPa的工况,即最小工况。由该图可以看出,冷却通道出口气体甲烷温度出现了大幅度提升,而Nist数据库不提供温度大于625 K的甲烷物性,因此需要数据拟合,以便进行涡轮功率计算。从图6中可以看出,冷却通道压降已经很小,几乎为最大推力工况的4%左右。通过对比发现,最小工况的功率消耗大概是最大工况的1/40,说明功率并不随室压线性变化。该工况下驱动涡轮甲烷流量占比仅为11.63%,一方面,说明低工况时驱动涡轮所需甲烷流量减小,甲烷做功能力并没有减小;另一方面,说明驱动涡轮甲烷流量还有一定余量,可达到低于1 MPa的工况。

图6 单涡轮方案室压1 MPa计算结果Fig.6 Results of single-turbine scheme at 1 MPa chamber pressure

3.2 双涡轮方案计算结果

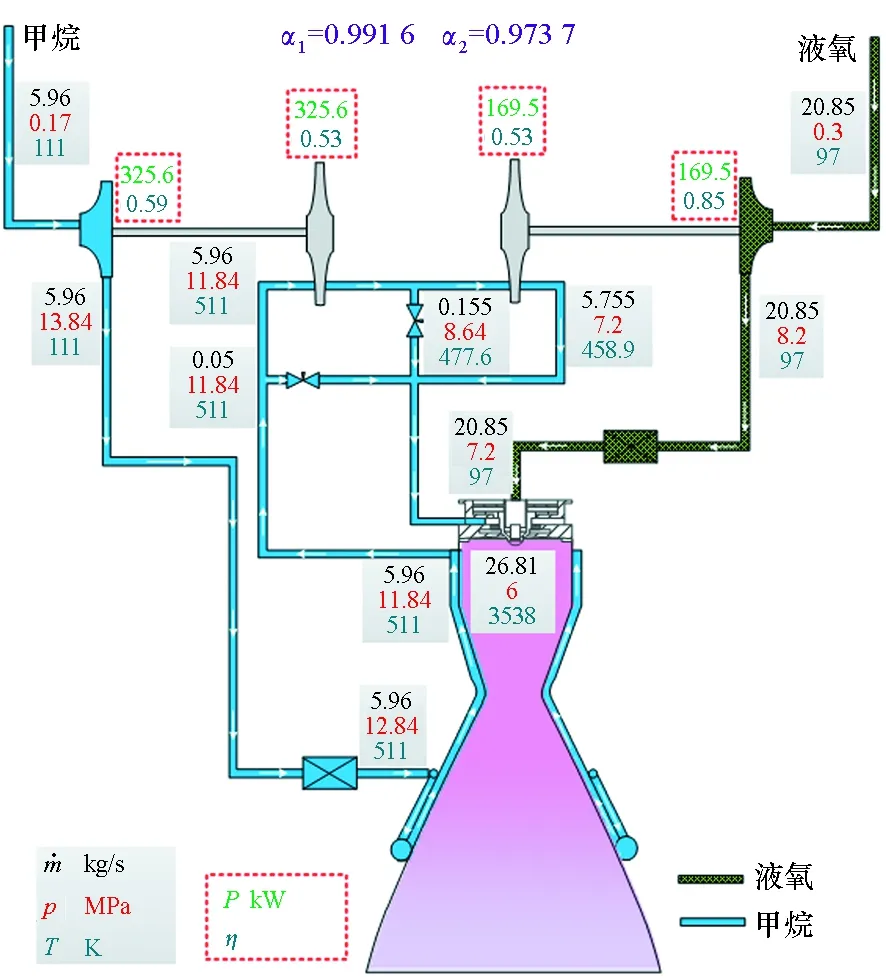

最大推力工况对应双涡轮调节系统方案如图7所示。由图7可以看出,在保证总涡轮压比相同的前提下,双涡轮最大工况消耗功率与单涡轮最大工况一致。结果显示,甲烷涡轮占比为99.16%,而氧涡轮占比为97.37%。一方面,同样说明甲烷做功能力仍有一定余地,最大工况可以大于6 MPa;另一方面,说明可以调节α1、α2来分别调节甲烷和液氧流量,从而在一定程度上调节混合比。

图7 双涡轮方案6 MPa计算结果Fig.7 Results of double-turbine scheme at 6 MPa chamber pressure

室压3 MPa工况对应双涡轮调节系统方案如图8所示。由该图可以看出,甲烷涡轮流量占比为47.07%,而氧涡轮流量占比为93.24%。与最大工况相比,甲烷涡轮流量占比减小幅度较大,这是因为甲烷涡轮做功能力并没有下降太多,因此随着室压减小,所需气体甲烷流量减少。而氧涡轮流量占比下降幅度较小,这是由于驱动氧涡轮甲烷来自甲烷涡轮后气体,流量已经减小,为了驱动氧泵,保持氧涡轮的做功能力,驱动氧涡轮的甲烷要保持一定量。

图8 双涡轮方案室压3 MPa计算结果Fig.8 Results of double-turbine scheme at 3 MPa chamber pressure

对于室压1 MPa工况而言,氧涡轮前甲烷比热比及气体常数需要通过数据拟合得到。室压1 MPa工况对应调节系统方案如图9所示。由该图看出,最小工况时,甲烷涡轮流量占比为12.53%,氧涡轮流量占比为80.8%。此时,氧涡轮流量占比可变化范围较大,混合比调节程度增加。

图9 双涡轮方案室压1 MPa计算结果Fig.9 Results of double-turbine scheme at 1 MPa chamber pressure

4 结果分析

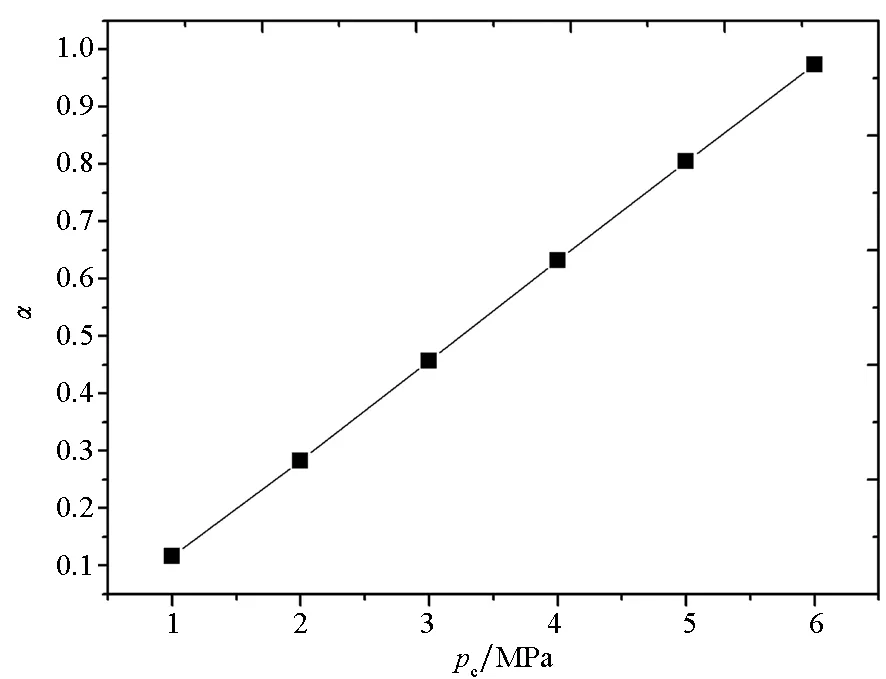

图10给出了单涡轮调节方案中驱动涡轮甲烷流量占比随室压的变化曲线,结果显示,驱动涡轮甲烷流量占比几乎是室压的线性函数。这说明随着室压减小,驱动涡轮所需甲烷流量随之减小,而甲烷做功能力并没有随着室压的减小而减小。

为了探讨甲烷做功能力是否随着室压发生变化,定量分析甲烷做功能力。甲烷涡轮绝热功表达式为:

(13)

图10 单涡轮方案涡轮流量占比与室压对比Fig.10 α versus chamber pressure for single-turbine scheme

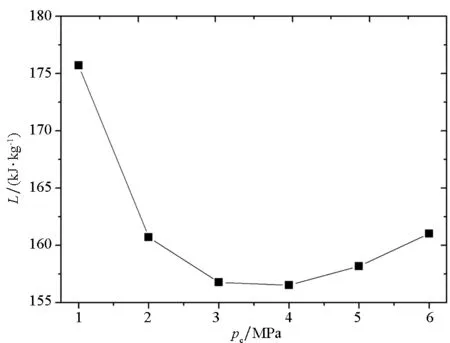

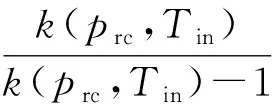

图11给出了单涡轮调节方案中甲烷涡轮绝热功随室压的变化,可以看出,甲烷做功能力随着室压的增大先减小后增大,并且在4 MPa左右减小到最小值。

图11 单涡轮方案甲烷绝热功与室压对比Fig.11 CH4 adiabatic work versus chamber pressure for single-turbine scheme

图12 单涡轮方案甲烷定压比热和涡轮入口、出口温差与室压对比Fig.12 CH4cp and turbine ΔT versus chamber pressure for single-turbine scheme

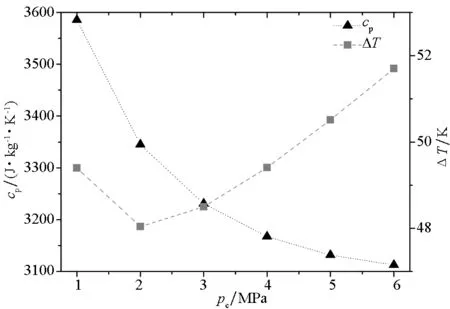

图13给出了双涡轮调节方案中驱动甲烷涡轮和氧涡轮流量占比随室压的变化曲线。由该图看出,驱动甲烷涡轮的流量占比随室压几乎呈线性关系,低室压时流量占比较低,说明在低工况时,甲烷做功能力并没有下降。驱动氧涡轮流量占比随着室压的降低略微降低,这是由于甲烷涡轮流量随室压的降低而减小较快,而为了保持氧涡轮的做功能力,需要保证一定的氧涡轮流量,因此氧涡轮流量占比只是略微变化。

图13 双涡轮方案甲烷涡轮和氧涡轮流量占比与室压对比Fig.13 α1 and α2 versus chamber pressure for double-turbine scheme

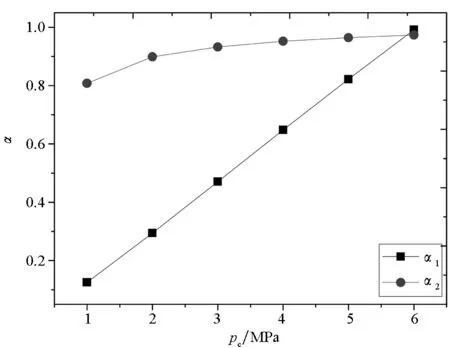

图14给出了双涡轮方案甲烷涡轮流量占比、单涡轮方案涡轮流量占比及相对差值随室压的变化曲线。由该图可以看出,双涡轮甲烷涡轮流量占比略高于单涡轮流量占比,且相对差值随着室压的增大而减小,说明双涡轮方案甲烷气体做功能力发挥更加充分,利用效率更高,尤其是在最小工况时。就甲烷气体利用率而言,双涡轮方案略优于单涡轮方案。

图14 单涡轮方案涡轮流量占比、双涡轮方案燃料涡轮流量占比及相对差值与室压对比Fig.14 α for single-turbine scheme, α1 for double-turbine scheme and relative difference versus chamber pressure

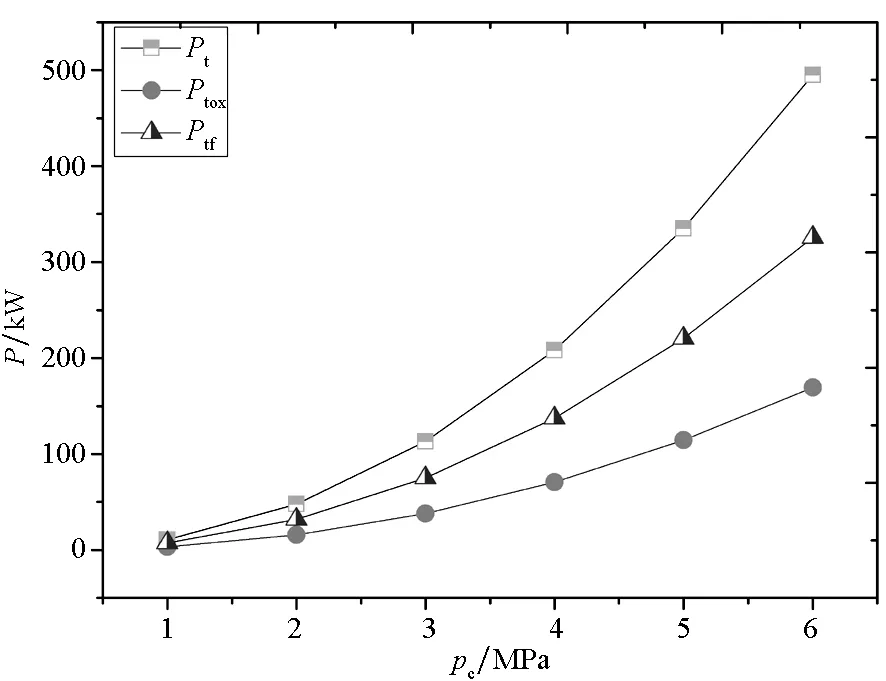

图15给出了单涡轮方案涡轮功率与双涡轮方案氧涡轮和燃料涡轮功率随室压的变化。由该图可以看出,对于单涡轮和双涡轮方案而言,涡轮功率均随着室压的增大而迅速增大,最大功率是最小功率的几十倍,这使得涡轮处于非常恶劣的工作环境。相比单涡轮方案而言,尽管涡轮最大功率与最小功率的比值相差不多,但涡轮功率变化范围相对较窄,涡轮技术难度更小一点,因此双涡轮方案略有优势。

图15 单涡轮方案涡轮功率与双涡轮方案氧涡轮和燃料涡轮功率与室压对比Fig.15 Turbine power Pt for single-turbine scheme, oxygen and fuel turbine powers Ptox and Ptf versus chamber pressure pc

5 结论

本文从系统层面,对液氧甲烷膨胀循环变推力火箭发动机的两种推力调节方案进行了详细分析,包括单涡轮和双涡轮变推力调节方案,分别给出了调节方法、典型工况及数据分析。主要得到以下结论:

1)本文提出的液氧甲烷膨胀循环变推力调节方案是可行的,并没有因为工况的减小而出现甲烷做功能力不足的问题,并且在推力变比6 ∶1的范围内,涡轮流量占比未达到上限和下限,因此实际推力调节范围可大于6 ∶1。

2)由于甲烷做功能力随室压的减小呈现先减小后增大趋势,导致涡轮流量占比与室压呈线性关系,低工况时需要的甲烷流量更小。因此,不管是双涡轮还是单涡轮方案,通过调节涡轮流量占比来调节推力更加合理。

3)就甲烷气体做功能力利用率而言,由于双涡轮方案中甲烷涡轮流量占比高于单涡轮流量占比,因此双涡轮方案甲烷气体利用效率更高,略优于单涡轮方案。

4)就涡轮功率而言,相比单涡轮方案,双涡轮方案中氧涡轮和燃料涡轮功率变化范围相对较窄,因此涡轮所处环境较为缓和,双涡轮方案更优。

5)与单涡轮系统方案相比,尽管双涡轮系统方案增加了涡轮与分流阀,导致系统稍微复杂,但是其甲烷流量和液氧流量可单独调节,可更好控制混合比,因此其系统方案更优。