酚醛-石英混杂纤维增强苯并噁嗪复合材料高温失效特征

2020-07-10边立平邢素丽尹昌平

边立平,邢素丽,尹昌平

(1. 环境医学与作业医学研究所, 天津 300050; 2. 国防科技大学 空天科学学院, 湖南 长沙 410073)

以玻璃纤维、石英纤维增强树脂(Glass Fiber Reinforced Polymer, GFRP)为代表的聚合物基耐烧蚀复合材料最早应用于再入航天器、弹道导弹等飞行器热防护结构中。随着飞行器速度的提高,气动加热环境的严苛与复杂,GFRP复合材料抗热流能力不足,抗冲刷能力弱,逐步被碳纤维增强复合材料、C/C材料、C/SiC等材料取代[1-3]。GFRP复合材料具有易于成型、加工周期短、隔热性能好等突出优点,在中低热流密度、长时间热防护、大面积热防护等领域仍具有广阔的应用前景。

高残炭树脂基体是GFRP烧蚀材料中的重要组成部分,高残炭树脂基体的开发与应用备受关注。苯并噁嗪树脂在固化过程中形成的交联结构与酚醛树脂交联结构类似,将其归属为聚合型酚醛树脂,该树脂在固化过程中无小分子副产物释放,固化后树脂的体积收缩率低,故以该树脂为基体的复合材料孔隙率低,性能更加稳定[4]。高残炭的苯并噁嗪树脂作为耐烧蚀复合材料基体树脂受到广泛的关注。向海[5]在改善苯并噁嗪树脂工艺性能上进行了大量研究,并取得了一系列成果。张飞等[6]使用四川大学MA型苯并噁嗪树脂,以树脂传递模型(Resin Transfer Molding, RTM)工艺成型碳纤维复合材料孔隙率仅为0.23%,力学性能优良。尹昌平等[7]研究该类苯并噁嗪树脂的工艺性能,并以其为基体制备防热/隔热/承载一体化复合防热材料结构。李建伟[8]制备了石英/苯并噁嗪耐烧蚀复合材料,但在氧乙炔焰烧蚀测试中,试样出现严重的分层问题,极大地影响了材料的应用。

酚醛纤维于1968年被合成的目的之一就是利用其高温残炭、低密度和低导热等性质,制备低密度的耐烧蚀材料[9-10]。酚醛纤维作为添加剂,在高温条件下形成纤维状炭残留物,能够提高复合材料的耐烧蚀性能[11-12]。除此之外,和碳纤维相比,酚醛纤维密度低、阻燃性好、导热率低以及价格便宜等特点,也使其在热防护领域的应用引人关注。华小玲等制备的酚醛纤维复合材料密度低至1.26 g/cm3,并显示出良好的隔热性能[13];谭钰等制备的酚醛-石英与酚醛-高硅氧混杂纤维复合材料密度分别为1.46 g/cm3和1.54 g/cm3,但并未给出烧蚀性能数据[14];笔者相关的研究工作表明[15-16],在石英/钡酚醛复合材料中混杂酚醛纤维增强体,在烧蚀过程中,钡酚醛树脂炭残留物、酚醛纤维炭残留物和熔融石英纤维相互反应,形成一体的炭层结构,在降低原有材料密度的同时有效地解决了石英/酚醛复合材料烧蚀分层问题。

本文在之前的工作基础上,将酚醛纤维引入石英/苯并噁嗪复合材料体系,期待能够有效解决石英/苯并噁嗪复合材料烧蚀分层的问题,制得密度小、背温低的耐烧蚀复合材料。以模压工艺成型酚醛-石英/苯并噁嗪混杂纤维复合材料试样,研究了该试样的力学性能、耐烧蚀性能和耐冲刷性能,分析该材料体系在高热环境下的主要失效特征。

1 实验部分

1.1 原材料及试样制备

本文使用的M型苯并噁嗪树脂(BenZoxazine, BZ)由四川大学提供,室温条件下为淡黄色固体。树脂基体的固化制度为130 ℃/4 h+140 ℃/3 h+160 ℃/1 h+180 ℃/1 h+235 ℃/1 h。酚醛-石英混织纤维平纹布由宜兴新立织造有限公司提供,编织平纹布的酚醛纤维与石英纤维丝束的规格为30 tex,两者质量比为1 ∶1, 平纹布面密度约为175 g/m2,平纹布经向、纬向无差异。其中,酚醛纤维(商品名:Kynol)由日本荣群化工制造。

酚醛-石英/苯并噁嗪(简记为P-Q/BZ)混杂纤维复合材料试样经模压法制备。BZ树脂在室温条件下溶于分析纯的丙酮中(质量比为100 ∶30)。复合材料的固化制度同BZ树脂基体,分别在加热6 h和8 h时施加1 MPa和3 MPa压力。P-Q/BZ复合材料试样密度约为1.36 g/cm3,混杂纤维体积含量约为41%,空隙率约为1.8%。

1.2 测试方法

在TGA/DSC 1-1100SF (Mettler)热失重分析仪上测试N2中BZ树脂基体和酚醛纤维的热解行为。温度范围为室温至1000 ℃,升温速率为10 ℃/min,在试样的初始热解温度(Ti)、峰值热解温度(Tp)和热解结束温度(Te)可从热解微分曲线上获得[17]。

将P-Q/BZ复合材料试样分为3组,其中2组分别在300 ℃和550 ℃的N2气氛中加热15 min,随炉冷却。仪器: OTL-1200石英管式加热炉(湘仪天平仪器设备有限公司)复合材料的弯曲强度及弹性模量根据GB/T 1449-2005提供的三点弯曲法获得;复合材料的层间剪切强度(InterLaminar Shear Stress, ILSS) 根据国际标准ISO 14130: 1997提供的短梁剪切法获得。试样切割的长宽方向平行于表面纤维方向。实验仪器: WDW-100型电子万能实验机。

根据GJB323-96测试复合材料的耐氧-乙炔焰烧蚀性能,实验平台:DR6130(武汉辰龙精密仪器有限公司)。发动机尾焰烧蚀试验测试复合材料试样的耐冲刷性能,在北京航天长征飞行器研究所提供的小型固体发动机测试平台上完成[10],试样切割的长宽方向平行于表面纤维方向。

采用FEI Quanta 200型场发射扫描电子显微镜(Scanning Electron Microscopy, SEM)观察试样表面,试样表面喷金处理。

2 结果与分析

2.1 BZ树脂与酚醛纤维热解分析

图1为酚醛纤维与BZ树脂的热解微分曲线。从该图中可以获得试样的初始热解温度、峰值分解温度以及分解基本结束温度数值。其中,酚醛纤维的Ti、Tp和Te分别约为416 ℃、500 ℃和792 ℃,热解温度范围约为376 ℃。BZ树脂的Ti、Tp和Te分别约为295 ℃、399 ℃和624 ℃,热解温度范围约为329 ℃。由此图可知,两种材料的热解微分曲线趋势相似,热解温度分布较宽, BZ树脂耐热性稍差,先于酚醛纤维热解;在400~600 ℃范围内酚醛纤维与BZ树脂均发生热解反应,有较大温度重叠区;且在500 ℃左右,BZ树脂与酚醛纤维的热解反应较为剧烈,酚醛纤维与BZ树脂有共同成炭的热解温度范围基础。

图1 酚醛纤维和苯并噁嗪树脂的热解微分曲线Fig.1 Derivative thermo-gravimetry curves of phenolic fibers and benzoxazine resin

2.2 酚醛-石英/BZ混杂复合材料力学性能

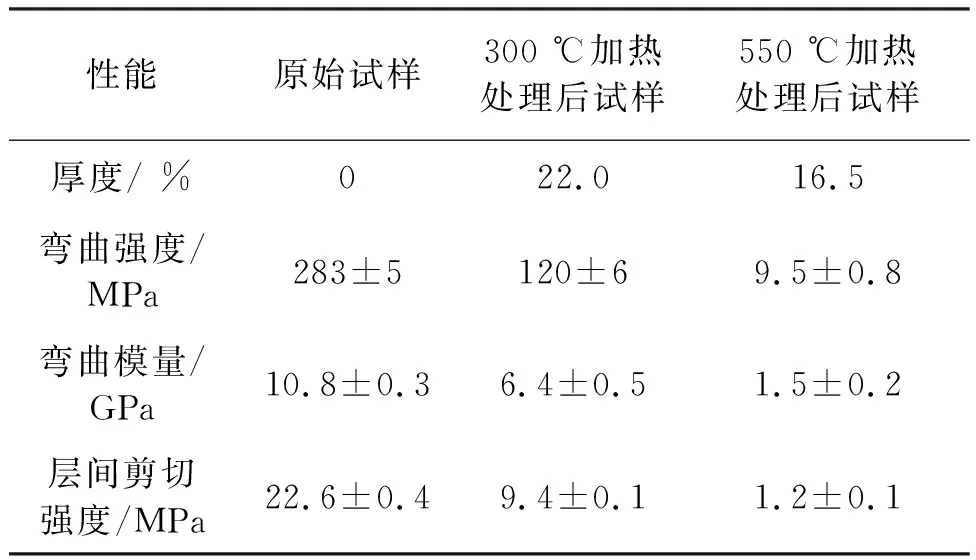

表1中列出了热处理前后P-Q/BZ复合材料试样厚度变化和力学性能的信息。

表1 热处理前后P-Q/BZ混杂复合材料试样厚度和力学性能Tab.1 Thickness and mechanical properties for P-Q/BZ hybrid composites before and after thermal treatment

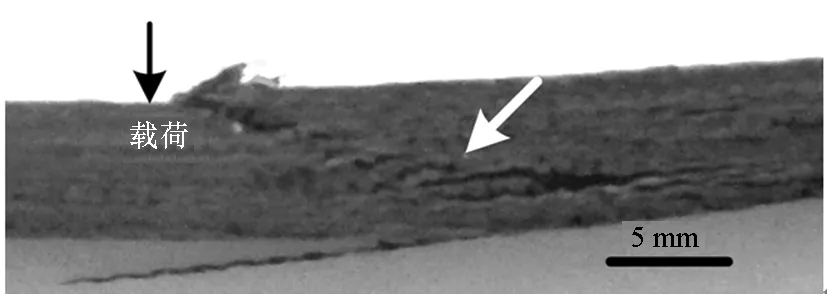

从表中可知,P-Q/BZ复合材料原始试样的弯曲性能较好,层间结合好,层间剪切强度高达22.6 MPa,与RTM工艺制备的部分烧蚀材料相当[8]。相较于原始试样,P-Q/BZ复合材料在N2中300 ℃加热处理后,均匀膨胀,平均厚度增加22%左右。加热后的试样力学性能迅速下降:弯曲强度从283 MPa迅速下降至120 MPa,下降幅度约为58%;弯曲模量从10.8 GPa降至6.4 GPa,降幅约为41%;ILSS从22.6 MPa降至9.4 MPa,降幅约58%。图2为P-Q/BZ试样的弯曲断口照片,其中图2(a)与图2(b)略有放大,图2(c)略有缩小。从该图可以观察到:热处理前P-Q/BZ试样底层分层,有纤维断裂痕迹,以拉应力失效为主,见图2(a);300 ℃加热处理后,P-Q/BZ试样以剪切失效为主,试样分层明显可见,见图2(b)。P-Q/BZ复合材料在300 ℃加热过程中,BZ树脂基体开始热解,酚醛纤维热解程度不高;试样发生剧烈膨胀,这点与酚醛-石英/钡酚醛复合材料明显不同[10];P-Q/BZ试样界面遭到破坏的同时树脂传递载荷作用下降, ILSS强度下降迅速,弯曲破坏模式发生变化,但尚有一定的承载能力。

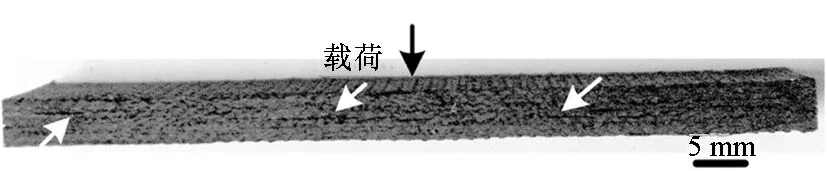

P-Q/BZ复合材料在N2中经过550 ℃加热处理后,BZ树脂基体与酚醛纤维基本热解完成,发生炭化收缩,因此试样较300 ℃热处理后试样略有收缩,仍比原试样增厚16.5%左右;从图2(c)中白色箭头所示位置可以看到,P-Q/BZ试样因为膨胀、收缩的过程,产生严重的分层,界面被破坏导致承载能力大幅削弱,ILSS趋势于零,弯曲强度下降至几兆帕。

(a) 原始试样(a) Virginal specimen

(b) 300 ℃热处理后试样(b) After thermal treatment at 300 ℃

(c) 550 ℃热处理后试样(c) After thermal treatment at 550 ℃图2 N2中热处理前后的P-Q/BZ 混杂复合材料的弯曲断口照片Fig.2 Flexural fractographs of P-Q/BZ hybrid composites before and after thermal treatment in N2

综上分析,P-Q/BZ 混杂复合材料中,由于BZ树脂基体在固化过程中无小分子释放等原因,该材料的室温弯曲性能和层间剪切强度较好;但BZ树脂热解温度较低,且300 ℃热处理过程中试样发生严重膨胀,界面强度大幅下降;当BZ树脂基体与酚醛有机纤维均完成热解后,试样不能承载,在石英纤维支持作用下,试样保持完整。

2.3 酚醛-石英/BZ混杂复合材料耐氧-乙炔焰烧蚀性能

P-Q/BZ试样的氧-乙炔焰烧蚀的质量烧蚀率为0.048 4±0.004 8 g/s,线烧蚀率约为-0.081±0.011 mm/s。P-Q/BZ复合材料烧蚀后,未发现有宏观分层现象,烧蚀后炭层高于原试样,厚度增加,如图3所示。P-Q/BZ复合材料混杂酚醛纤维后能够改善石英/苯并噁嗪复合材料烧蚀分层现象[8],但试样仍处于不稳定状态,线烧蚀率离散性过大。

图3 氧-乙炔焰烧蚀后的P-Q/BZ 试样Fig.3 P-Q/BZ specimen after the oxyacetylene flame test

图4为P-Q/BZ试样烧蚀后表面取样的微观照片。从该图中可以看出,炭层呈多层结构,层间有较大孔隙。图4中所示方框“a”区域为典型的热解炭区;箭头b所示两区域为典型的石英纤维熔融区,可以明显看出,两熔融区之间的间隙,图4中“c”区域为表层烧蚀脱落后残留的热解炭区域。由此可知,P-Q/BZ复合材料在烧蚀过程中BZ树脂基体、酚醛纤维形成的热解炭与石英纤维形成的熔融产物未能形成整体、微观分层,是一种不稳定的炭层结构。

图4 氧-乙炔焰烧蚀后的P-Q/BZ 试样表面SEM照片Fig.4 SEM images of the surfaces of P-Q/BZ specimen after the oxyacetylene flam test

2.4 酚醛-石英/BZ 混杂复合材料耐冲刷性能

由前文分析知,P-Q/BZ混杂复合材料在经历高温加热会迅速膨胀,当BZ树脂基体与酚醛纤维热解成炭后,试样层间界面结合差,高温烧蚀过程中炭层微观分层,形成不稳定的炭层结构,在发动机尾焰烧蚀中,试样抗气流冲刷能力差,质量损失高达59%左右,材料整体结构被破坏,部分纤维被完全冲断,如图5所示。图5中白方框区域为发动机尾焰烧蚀中热流密度标识点中的最高热流密度,约为6705 kW/m2。选取此点进行微观形貌分析,如图6所示。

图5 发动机尾焰烧蚀后的P-Q/BZ 试样Fig.5 P-Q/BZ specimen after the exhaust plume ablative

由图6可知,P-Q/BZ试样经发动机尾焰烧蚀后,烧蚀表面纤维纵横交错排列明显,空隙明显,部分纤维顺气流方向冲断。尚未熔融的石英纤维表面裸露,无明显的碳硅氧化反应产物附着。石英纤维之间夹杂的酚醛纤维与BZ树脂基体形成的块状热解炭产物,可以明显观察到酚醛纤维热解、炭化后的短纤维形态。

图6 发动机尾焰烧蚀后P-Q/BZ 试样高热流密度区域处的微观形貌Fig.6 Microstructure of P-Q/BZ specimen at high heat flux after the exhaust plume ablative test

由上述分析知,P-Q/BZ混杂纤维复合材料耐冲刷能力差,限制了P-Q/BZ复合材料的应用,需要进一步的改进。

3 结论

1) BZ树脂基体先于酚醛纤维热解,二者仍有较宽的热解温度重叠区。

2) P-Q/BZ混杂纤维复合材料室温力学性能好,加热后试样膨胀,力学性能下降迅速,弯曲载荷作用下,主要失效方式从拉应力失效向剪切失效转变。

3) P-Q/BZ混杂纤维复合材料在氧-乙炔烧蚀过程中发生膨胀,试样宏观不分层,炭层微观结构分层明显。