氯酸盐分解槽的结构改造

2020-07-09常艳琴韩合成富多利辛丹张宇琪王妍

常艳琴,韩合成,富多利,辛丹,张宇琪,王妍

(金川集团化工新材料有限责任公司,甘肃 金昌 737100)

1 产生氯酸盐的原因

氯酸盐是在盐水电解过程的副反应中产生的,其浓度随碱液蒸发浓缩而增高。

在电解过程中,阳极产生的氯气,有少部分在阳极液中与水作用生成盐酸和次氯酸钠,阴极室中的少量氢氧化钠通过离子膜进入阳极室,与次氯酸生成次氯酸钠,并随着时间积累而使浓度增高,同时,在酸性条件下,次氯酸钠很快转变为氯酸钠。

Cl2+H2O=HCl+HClO,

NaOH+HCl=NaClO+H2O,

NaClO+2HClO=NaClO3+2HCl。

造成氯酸盐含量增高的原因主要是进入电解槽的精制盐水品质不合格,特别是其中的钙镁离子过量。随着电解槽运行时间延长,精制盐水进入离子膜并使离子膜的堵塞物越积越多,使离子膜渗透率明显下降,电解溶液中NaOH浓度过高,OH-反渗透到阳极室,造成副反应加剧,氯酸盐浓度剧增。其他造成氯酸盐浓度增高的因素有电流波动过大或突然停电、精制盐水浓度太低以及离子膜吸附质量不好等。

2 氯酸盐的危害

在离子膜法烧碱生产过程中,由于电化学和化学副反应产生并积累,在阳极液中存在微量氯酸钠。目前,在用的羧酸磺酸离子膜还不能完全阻挡氯酸根的迁移。氯酸钠通过离子膜移动,污染阴极室的烧碱,且不利于碱液的进一步浓缩。氯酸盐在阳极侧累积,容易腐蚀单元槽阳极大垫片及出口小垫片,进而腐蚀单元槽密封面,造成电解槽泄漏。另外,在盐水溶解过程中,氯化钠浓度容易受氯酸盐浓度的协同影响,当氯酸盐浓度较高(超过30 g/L)时,易造成阳极液浓度偏低,水迁移量变大,离子膜起泡。

在实际生产过程中,离子膜有不同程度的泄漏,特别是出现孔洞、撕裂等损坏事故时,盐水中氯酸盐将在很短时间内大幅度增多。

离子膜法电解使用的盐水是闭路循环,氯酸盐在盐水系统中积累并逐渐积累到相当高的浓度。 随着氯酸钠含量的增加,盐水中的氯化物含量减少,电流效率下降。据估算,氯化钠的饱和度每降低10 g/L,电流效率就会下降1%。由于氯酸钠具有较强的氧化性,尤其是在pH值小于9时,对碳素烧结管、螯合树脂的危害巨大。 因此,离子膜法烧碱装置配套适宜的氯酸盐分解装置是必要的。

3 氯酸盐分解槽的工作原理

各氯碱企业所用的氯酸盐分解装置大体相同,一般加入合成盐酸,在一定的温度条件下,使氯酸盐分解[1],反应方程式如下:

NaClO3+6HCl=NaCl+3Cl2+3H2O

(1),

6NaClO+4HCl=6NaCl+2ClO2+Cl2+2H2O

(2)。

在实际生产中,希望按(1)式反应进行,即c(HCl)/c(NaClO3)>6。如果c(HCl)/c(NaClO3)≤2,反应将按(2)式进行,甚至不分解。当气相带入ClO2的体积分数超过9.5%时[2],在光和热等条件下,存在爆炸危险,反应式为:

2ClO2=Cl2+2O2。

研究表明:ClO2不存在爆炸上限。当ClO2体积分数超过10%时,随着浓度的增大,最大爆炸压力也增高。ClO2压力达到41 kPa 时,也会发生爆炸[3]。

当c(HCl)/c(NaClO3)≈14时,由于盐酸浓度较高,不能瞬时混合均匀,有3%~4% ClO2混入。

当溶液中ClO2质量分数高于10%或在空气中体积分数大于10%时,易发生低水平爆炸,在有机蒸汽存在时,这种爆炸可能变得强烈。压缩或储存ClO2的一切尝试无论是单独或同其他气体结合,在工业上均未成功。因为ClO2有爆炸危险,在氯酸盐分解槽投用过程中一定要注意避免产生ClO2。ClO2不稳定,受热或遇光易分解成氧气和氯气,引起爆炸;遇到有机物等能促进氧化作用的物质时也可产生爆炸。气体ClO2用空气稀释到体积分数10%以下时,较为安全;二氧化氯水溶液中ClO2的质量浓度低于8 g/L时,将不产生足够引起爆炸危险的高蒸气压。在水处理的实践中,ClO2浓度很少超过4 g/L,处理水平一般为0.1~5.0 mg/L的范围内。

各企业使用的氯酸盐分解槽种类不同,但使用原理相同,均须在氯酸盐分解过程中,尽量避免产生ClO2。

氯酸盐必须在较高的温度、较强的酸性条件下分解,满足这2个条件,须消耗大量的蒸汽和加入大量的酸。在氯酸盐分解槽投用时,一定要注意盐酸和蒸汽的加入顺序,加入顺序错误或者盐水流量过大、空气气量不足都可能导致氯酸盐分解槽爆炸[4]。

4 改造前的氯酸盐分解槽

金川集团化工新材料有限公司在离子膜电解生产过程中安装了1台氯酸盐分解槽。设计的工艺流程为:对电解槽阳极侧电解后的少量含氯淡盐水进行氯酸盐的分解反应。主要目的是通过降低阳极侧含氯盐水中氯酸盐的含量,来减少进入阴极侧(即碱液)中氯酸盐的含量,控制进人烧碱装置膜管中氯酸盐的含量,消除氯酸盐对降膜设备的腐蚀。

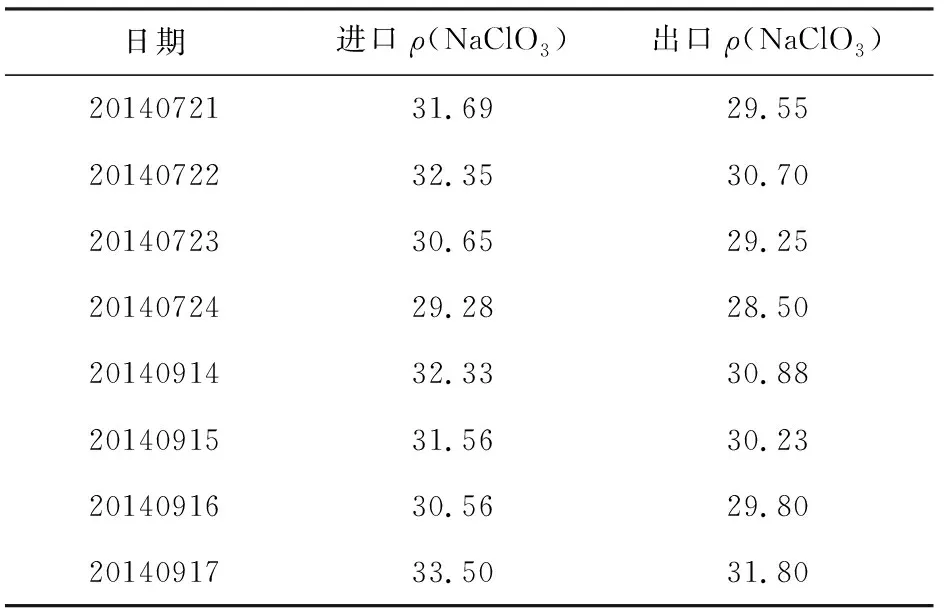

氯酸盐分解槽自2009年10月投入运行以来,运行效果一直不是很好。表1是氯酸盐分解槽自投运以来分解前后的数据。

从表1数据可以看出:分解槽自投入运行后,蒸汽及高纯盐酸均在消耗,氯酸盐分解率却几乎为0。这充分说明氯酸盐分解槽未发挥任何分解作用。为保证本装置及后续车间生产装置的正常运行,要求进槽盐水中的NaClO3质量浓度维持在不高于10 g/L[5]。

表1 氯酸盐分解槽自投运以来分解前后的数据Table 1 Data before and after chlorate decomposition since the chlorate decomposition tank is put into operation g/L

针对该情况,从影响氯酸盐分解的诸多因素着手,对氯酸盐分解槽进行结构改造。

考虑到反应式(2)不可能完全避免,只能尽量使式(2)最小程度地发生。为了让分解槽内反应最大程度地按期待的反应式(1)进行,从以下5方面对设备进行了改造。

4.1 将原有的立式结构改为卧式结构

改造前氯酸盐分解槽采用立式空塔结构,盐水的进出液方式采用高进低出,底部出液容易造成氯水在槽内停留时间短、分解效率低。经过综合考虑后将立式结构改为卧式结构, 解决了氯水在槽内停留时间短、分解效率低的问题。

4.2 在氯酸盐分解槽内增加折流板

改造后在氯酸盐分解槽内增加折流板,避免了盐水在槽内短路,防止影响系统正常运行。

4.3 在氯酸盐分解槽上部设置2个出气口

在氯酸盐分解槽上部设置2个出气口,防止分解槽内因液位偏高而出现异常情况,影响系统正常生产。

4.4 加大分解槽内挡板面积,减小溶液过流面积,延长物料停留时间,增加分解反应概率

因内部高低错落搭配的挡板作用,在进入内部的淡盐水量及出口处淡盐水量几乎不变的情况下(一般保持淡盐水在氯酸盐分解槽中的液位为70%左右,以保证盐水停留时间达到2~3 h),流体流动属定态流动。若流道面积急剧变小,含氯淡盐水的流体阻力剧增,氯酸盐在分解槽内滞留时间延长, 分解反应的概率增加。

4.5 提高氯酸盐分解槽内的温度

查相关资料,氯酸盐分解温度在95 ℃为最佳。因此,将氯酸盐分解槽内温度由90 ℃提高至93 ℃[5]。为此,在氯酸盐分解槽前增加1个板式换热器来使进入氯酸盐分解槽的盐水温度达到95 ℃,提高氯酸盐的分解效率。

5 改造后效果

经过氯酸盐分解槽结构改造后,氯酸盐分解效率明显提高(具体数据如表2所示)。

表2 氯酸盐分解槽改造后的运行数据Table 2 Operation data of chlorate decomposition tank after remodeling g/L

6 结语

经过对氯酸盐分解槽结构进行改造,取得了良好的效果,达到了氯酸盐预期分解要求,有效降低了碱中氯酸盐的含量,保证了下游降膜蒸发装置的安全平稳运行。