竹屑流化床干燥特性研究∗

2020-07-09羿宏雷李卫星张卫国杨阿三

羿宏雷 李卫星 张卫国 马 玲 杨阿三

(1.中国林业科学研究院林业新技术研究所,北京 100091; 2.国家林业局哈尔滨林业机械研究所,哈尔滨 150086; 3.浙江工业大学,杭州 310014)

最新发布的我国第九次森林资源清查结果表明:我国拥有竹林面积 641 万hm2,约占全球总量的20%,是世界上竹材资源最丰富的国家[1-3]。丰富的竹材资源,以及竹材具有的轻质高强,再生速度快等优点,为我国竹材相关产业的快速发展提供了得天独厚的优势。我国竹产品主要有竹材人造板、竹地板、竹浆造纸、竹制日用品、竹家具及竹纤维制品等,在竹材开发与利用过程中也相应地产生了很多竹废料[4-6]。近年来,我国在竹废料利用方面有诸多研究,如研究利用竹屑制备竹炭、竹醋、竹浆等化工产品,利用竹废料制造复合材料以及制备功能食品基料等。这些研究对竹屑的应用起到了积极的作用,扩大了竹屑的应用范围[7-9]。

在竹废料利用过程中,对竹碎屑的含水率均具有一定要求,因此需对竹废料进行干燥处理。目前对竹屑干燥的研究较少。流化床干燥是一种广泛应用于各种散粒状物料的干燥方法,具有传热传质系数高、干燥速度快、处理强度大及适应性广等优点[10]。流化床干燥已用于木屑等生物质的干燥。竹屑与木屑具有一定的相似之处,粒径较小、粒径范围大,但竹屑强度较高,竹纤维较长,而木屑较软[11-12]。目前竹屑干燥一般采用烘箱干燥及自然晾干等,不适于大规模工业化生产。因此本文探究竹屑在流化床干燥过程中的干燥特性,为竹屑干燥流化床的设计及放大提供参考。

1 材料与方法

1.1 材料

竹屑:32%竹屑粒径大于20 目,46%在20~40 目之间,小于40 目的为22%,初始干基含水率为13%。

1.2 设备与仪器

所用流化床干燥系统(自制)如图1 所示,鼓风机连接加热器,空气经加热后通过流化床进风口进入流化床,之后经旋风分离器及布袋除尘器排入大气,流化床分布板上方装有搅拌耙,用于辅助流化,温度由PLC控制。

DHG-9030A电热鼓风干燥箱(上海一恒科学仪器有限公司),AB204-N分析天平(上海世义精密仪器有限公司),WT-image NT2003 显微图像分析系统(上光仪器有限公司)。

图1 流化床干燥试验装置Fig.1 Fluidized bed drying test equipment

1.3 试验方法

启动流化床风机,在流化气速分别为0.27、0.36 m/s和0.45 m/s和进风温度分别为80、100 ℃和120 ℃条件下,取干基含水率为13%的竹屑物料150 g从进料口加入到流化床干燥装置中,干燥至干基含水率2%左右。根据干燥时间的长短,每隔2、5、10、20 min取样分析。

1.4 含水率计算

试样含水率通过烘箱110 ℃恒温干燥至恒重来计算(忽略平衡含水量的影响)。含水率采用干基含水率,计算公式如式(1)。

式中, X为干基含水率,%;m干为试样在 110℃烘箱中干燥至恒重的质量,g;m为试样质量,g。

物料干燥过程中的水分比计算式为:

式中, MR 为水分比; Xt为 t 时刻含水率(干基),g/g; Xe为平衡含水量(干基),g/g; X0/为初始含水率(干基),即物料所含水的质量与干物料质量之比,g/g。

一般情况下,湿物料的平衡干基含水率Xe与X0及Xt相比很小,通常可以忽略。因此,式(1)可简化为:

2 结果与分析

2.1 竹屑流化床干燥

图2是竹屑干燥前后的照片,A为原料,B为干燥90 min后从床层中取出的物料,C为干燥0~10 min间被气体带出,经旋风分离后收集的物料,D为干燥10~20 min间被气体带出,经旋风分离后收集的物料。

图2 干燥前后竹屑 Fig.2 Bamboo sawdust before and after drying

干燥前竹屑(A)色泽较暗,竹屑粒径范围较大,既有较长的纤维,也有粉末状颗粒,而干燥后的竹屑(B)颜色较为明亮,为亮黄色,小粒径物料变少,多是相对较大的颗粒及长纤维,物料较为粗大、松散。这是由于在流化床干燥时,流化风会把粒径较小的粉末状颗粒带走,而粒径较大的纤维与颗粒则留在床层中继续干燥。C为干燥0~10 min间被气体带出的物料,由于干燥时间短,含水率较高,颜色较暗,物料粒径较小,为细粉末,D为干燥10~20 min间被气体带出的物料,相对于C,D的颜色较为明亮,由于干燥时间相对较长,因此含水率较低,粒径相对较大。

表1 为相同干燥时间下吹出细颗粒与床层物料的干基含水率,其中吹出细颗粒是指某一时间段内被带出的细颗粒,床层物料指某一时间点从床层中取样得到的物料。由表1 可知,相同干燥时间下,细颗粒与床层物料的干基含水率相差较大,被吹出的细颗粒不能达到干燥要求。这可能是因为细颗粒一直悬浮在床内高处或床体表面,温度较低,因此干燥速率较低。这说明在该竹屑流化床实际应用中,需要注意吹出的细颗粒与床层粗颗粒干燥时间的差别,被吹出的细颗粒需要重新进入流化床中进行干燥。

表1 吹出颗粒与床层物料的干基含水率Tab.1 Dry - base moisture content of blown - out particles and bed materials

在流化床中干燥竹屑时,由于竹屑粒径范围较大,若采用较大流化风速,则会被带出大量细颗粒,若流化风速较小,则流化状态不好,易产生沟流等不良流化状态。因此试验采用较小流化风速,并用耙散装置辅助流化。

干燥初期,大部分小粒径物料未被流化风带出,从视镜中可看到床内物料流化状态良好。随着干燥时间延长,大量小粒径物料被气体带出,床内主要为粒径较大的颗粒和较长的纤维,流化状态恶化,许多较长的纤维相互纠缠在一起,沉在床层底部[13~16]。

图3 是竹屑干燥前后的放大照片。A是干燥前的纤维物料,从照片中清晰可见,干燥前竹屑纤维表面被一层薄薄的绒毛包裹,绒毛孔隙中含有较多水分;B是干燥后的纤维物料,从照片中可见,干燥后绒毛收缩紧贴在纤维表面,较干燥前出现许多孔状结构,这是竹屑纤维孔隙中的水分被除去并且在高温下收缩导致的孔洞,竹屑干燥前后颜色的变化可能是由于水分被去除,导致竹纤维表面的绒毛薄膜收缩,出现许多孔洞所致。C为干燥0~10 min之内被吹出的物料,D为干燥10~20 min内被吹出的物料,对比C与D,可以明显看出C物料的颜色较深、整体粒径较细、绒毛状小颗粒较多,而D物料的颜色相对C较亮,颗粒多为杆状,粒径较大。

图3 干燥前后竹屑 (放大100 倍)Fig.3 Bamboo sawdust before and after drying(100 times magnification)

2.2 温度和气速对干燥过程的影响

不同干燥温度下,竹屑的干基含水率随时间的变化规律如图4 所示,其中流化气速取0.36 m/s,料层质量为150 g,进风温度分别为80、100 ℃和120 ℃,竹屑初始含水率为13%。

由图4 可知,竹屑在流化床中的水分下降速度较快,干燥10 min左右竹屑的干基含水率可降至2%,进风温度为120 ℃时约为9 min,100 ℃时约为12 min,80 ℃时约为13 min。进风温度越高,达到2%干基含水率所需时间越短。但降至2%以下后,水分下降明显变缓。当干燥时间达到20 min后,物料干基含水率几乎不再下降,可以认为已基本达到平衡含水量。从图中可以看出,在试验条件下平衡含水量在1%左右,进风温度升高平衡含水量降低。

图4 不同进风温度下竹屑干基含水率随时间的变化Fig.4 Changes of moisture content of dry base of bamboo sawdust with time at different air inlet temperatures

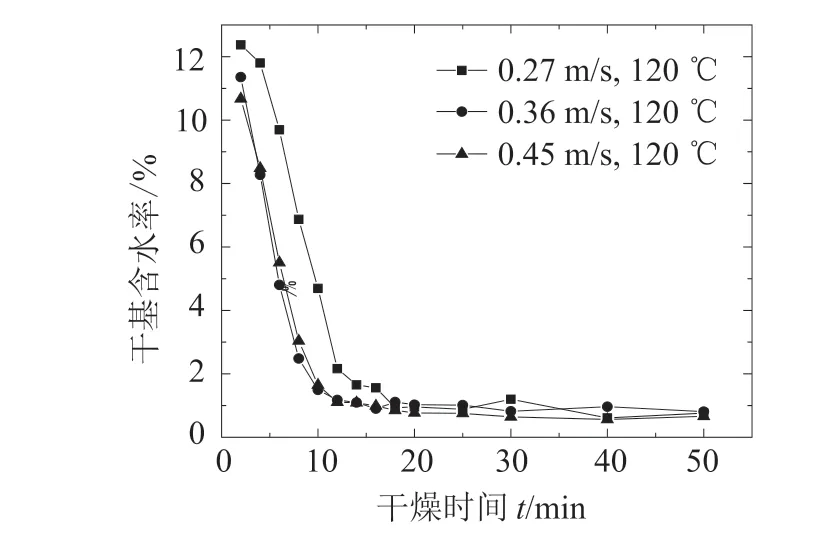

不同气速下,竹屑的水分比随时间的变化规律如图5 所示,其中进风温度为120 ℃,料层质量为150 g,流化气速分别为0.27、0.36 m/s和0.45 m/s。

由图5 可知,不同流化气速下,竹屑水分下降趋势基本相同,干燥初期水分下降迅速,然后逐渐放缓,干燥20 min后物料的干基含水率几乎不再变化,且不同气速物料的最终含水率相近,表明在流化床干燥竹屑中,竹屑最终含水率与进风温度有关,与气速关联不大。不同气速下干基含水率降至2%的干燥时间不同,0.27 m/s时约为12.5 min,0.36 m/s时约为9.4 min,0.45 m/s时约为8.8 min,在气速较低时,增大气速竹屑的干燥时间明显缩短,但当气速大于0.36 m/s后,干燥时间减少并不明显。这是由于竹屑干燥时,干燥阻力由竹屑内部水分传质阻力和外部传质阻力组成。在气速较小时,物料流化相对较差,颗粒外部的水分传递阻力对干燥速率有较大影响,且热风供热量较小,因此干燥过程的热质传递速率较小,干燥时间长。随着气速的增大,其干燥速率逐渐转为竹屑内部水分传质控制,颗粒外部的水分传递影响逐渐减小至可以忽略,因此当气速达到一定程度时,增大气速对干燥速率影响不大。

由上述可知,在流化床中竹屑的干燥速度较快,干燥时间较短,但由于竹屑粒径范围较大,使用流化床干燥时细颗粒会被气体带出,在实际应用中,需考虑将这部分物料经气固分离后重新回入流化床中进行干燥,以达到干燥要求,且细颗粒重新回入流化床有助于改善床内物料的流化状态。在竹屑干燥过程中,当气速达到一定程度时,增大气速对干燥速率影响不大,因此,应选择合适的流化气速可以降低干燥过程能耗。

图5 不同气速下竹屑干基含水率随时间的变化Fig.5 The change of dry base moisture content of bamboo sawdust with time under different air flow velocities

2.3 干燥模型拟合

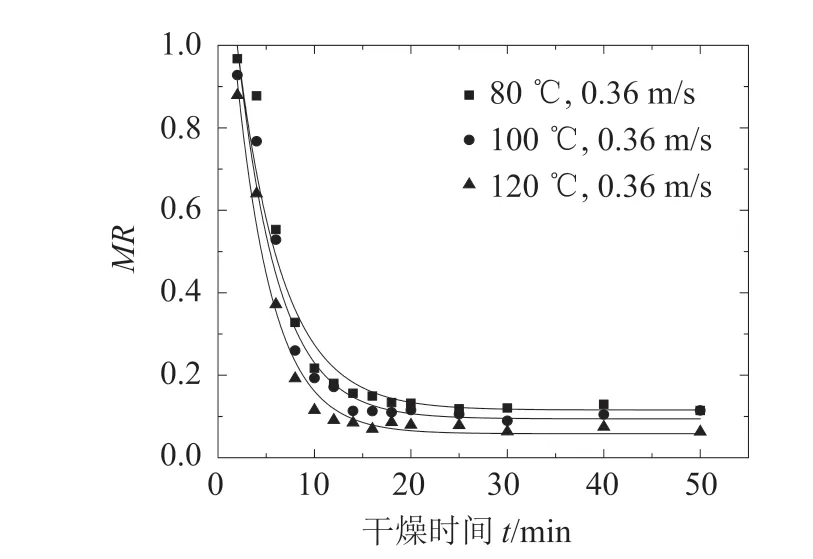

薄层干燥是一种常见的干燥形式,干燥动力学模型有很多,最常用的为半经验模型,如Page模型、Lewis模型、Logarithmic模型及Henderson模型等[17-20]。采用上述半经验方程对竹屑的干燥数据分布进行拟合,模型拟合结果采用相关系数平方R2进行评价[21-25]。通过对拟合结果进行比较,认为Logarithmic模型较为适合,因此选用该模型进行竹屑干燥的拟合,模型公式如下:

表2 为竹屑干燥曲线Logarithmic模型拟合结果。从表中可以看出,模型参数k在0.13~0.29 之间,气速增大、进风温度升高,k值总体呈上升趋势[26-31]。模型参数c在0.04~0.15 之间,气速增大、进风温度升高,c值总体呈下降趋势。模型参数a在1.14~1.65 之间,气速增大、进风温度升高,a值总体呈上升趋势。其中参数c主要表示平衡含水量,受温度影响较大,气速对其影响较小。参数k主要表示水分比的下降速率,气速和进风温度都对参数k有较大影响。而参数a则主要受气速的影响,进风温度对其影响较小。

表2 竹屑干燥曲线Logarithmic模型拟合结果Tab. 2 Bamboo chips drying curve Logarithmic model fitting results

图6与图7分别为不同温度、不同气速下Logarithmic模型拟合曲线图,由图可见, 数据拟合情况良好,Logarithmic模型能够较好地模拟竹屑的流化床干燥过程。

图6 不同温度下Logarithmic拟合曲线Fig.6 The Logarithmic curve fitting under different temperatures

图7 不同气速下Logarithmic拟合曲线Fig.7 The Logarithmic fitting curve under different air velocities

3 结论

采用流化床干燥试验装置对竹屑干燥特性进行研究,结果表明:

1)采用流化床干燥竹屑,干燥时间短,速度快,能够在10 min左右将竹屑的干基含水率从13%降至2%左右。

2)在竹屑干燥过程中,温度越高,气速越大,其干燥速率越大;但当气速达到一定程度时,增大气速对干燥速率影响不大。

3)在流化床干燥竹屑过程中,由于竹屑粒径范围较大,干燥时会带出部分细颗粒,在实际应用中,需将这部分细颗粒重新回收进入流化床中进行再干燥,以达到干燥要求。

4) 竹屑干燥动力学模型宜选择Logarithmic模型,该模型能较好地描述竹屑在流化床中的干燥过程,其中温度对模型参数c(平衡含水量)影响较大,气速对参数 a 影响较大,而气速和进风温度都对参数k(水分比的下降速率)有较大影响。