悬置螺栓断裂失效分析

2020-07-09庞院王福平马秋郭秋彦袁成逸

庞院,王福平,马秋,郭秋彦,袁成逸

(浙江吉利汽车研究院有限公司,宁波 315336)

引言

汽车悬置螺栓的作用是将动力总成与车体连接在一起,是整车装配中非常重要的紧固件。悬置螺栓的材料、规格、等级、表面处理的选择以及装配工艺的设定等,都直接或间接的影响悬置装配的可靠性。

1 背景介绍

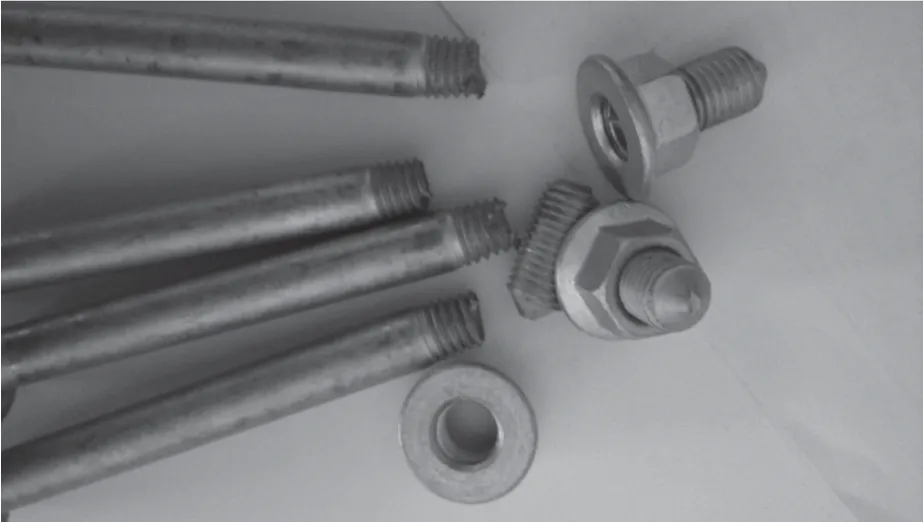

某车型悬置螺栓在生产现场批量装配时发生多次断裂,螺栓材料牌号SCM435,性能等级10.9级,表面达克罗处理,装配扭矩(90±9)N.m。

据生产现场反馈,生产线装配的螺栓存在两种批次,181101批次(新购)和171224批次(小批量装车时剩余),现场断裂的螺栓均为171224批次。

为分析螺栓断裂的原因,对该断裂螺栓、现场两批次完好螺栓开展了断口、化学成分、力学性能、拧紧性能方面的试验分析,以便查找出螺栓断裂原因。

2 试验验证及结果分析

2.1 断口分析

2.1.1 宏观断口分析

对断裂螺栓做宏观断口观察发现,螺栓从螺纹根部附近断裂,断口附近有明显的塑形变形和缩颈,断裂图片见图1所示;断口有明显的扭转痕迹,断口图片见图2。

综合宏观断口分析,初步判定螺栓的断裂形式为过载断裂。

图1 断裂螺栓宏观图片

图2 宏观断口图片

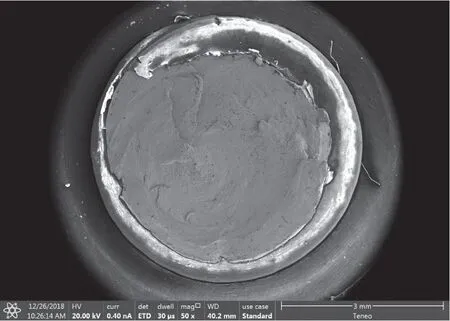

图3 微观断口图片

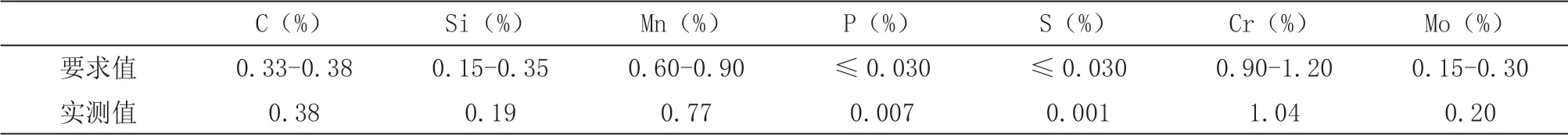

表1 悬置螺栓化学成分测试(质量分数)

2.1.2 微观断口分析

将断口表面清洗后在扫描电镜下做微观分析,未发现异常缺陷,断口微观形貌呈拉伸变形的韧窝状花样[1],见图3。

从微观形貌更进一步说明了螺栓的断裂类型为过载导致的韧性断裂。

2.2 化学成分分析

对断裂螺栓断口附近取样进行化学成分分析,测试结果见表1,满足SCM435材料的化学成分要求,螺栓化学成分合格。

表2 不同批次悬置螺栓机械性能测试

2.3 机械性能分析

对从生产现场存在的两种批次的螺栓分别取样做机械性能分析,测试结果见表2,满足10.9级螺栓的机械性能要求,螺栓硬度、抗拉强度合格。

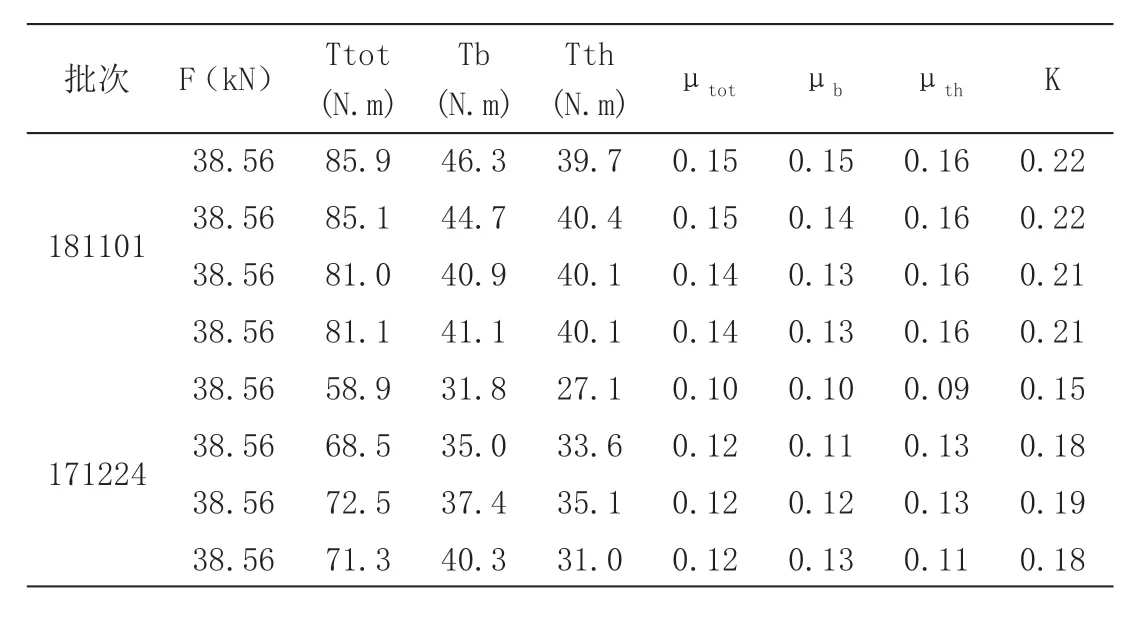

表3 不同批次悬置螺栓紧固特性值测试

2.4 拧紧试验分析

从生产现场每批次抽取4只开展螺栓拧紧试验验证,设置的螺栓拧紧工艺为标准条件下将螺栓拧紧至断裂。螺纹副的摩擦系数、K值、扭矩等为轴向力38.56 kN(ISO16047[2]中规定取被测螺栓保证载荷的75 %)时的测试值。测试结果见表3。

2.4.1 不同批次螺栓的紧固特性值对比分析

由两批次螺栓拧紧试验测得的螺栓紧固特性值结果可知,181101、171224两批次的螺栓在轴向力相同的情况下,181101批次螺栓的紧固特性值(Ttot、Tb、Tth、μtot、μb、μth、K)均高于171224批次的螺栓,且测试结果的一致性较好,171224批次的紧固特性值波动较大,测试结果的一致性较差。

2.4.2 K系数对螺栓扭矩的影响分析

由两批次螺栓拧紧试验测得的螺栓紧固特性值结果可知,181101批次的K系数较稳定(0.21、0.22),171224批次的K系数波动较大(0.15-0.19),且较181101批次的低。

根据扭矩计算公式可知,在轴向力相同(F=38.56 kN)的情况下,K系数越小,总扭矩T越小;在总扭矩T相同的情况下,K系数越小,螺栓拧紧时的轴向力越大,越容易出现过载断裂。

因此,若在装配扭矩均为(90±9)N.m的情况下,171224批次的螺栓在拧紧过程中产生的轴向预紧力会比181101批次螺栓高,更容易出现断裂现象。

2.4.3 μb、μth对轴向预紧力的影响分析

根据紧固扭矩公式:

可知,在总扭矩T相同的情况下,μb、μth越小,轴向预紧力F越大。因此在相同的装配扭矩(90±9)N.m的情况下,171224批次螺栓在装配拧紧时产生的轴向预紧力比181101批次螺栓要高,故更容易出现过载断裂。

2.4.4 不同批次螺栓的预紧力与扭矩关系图对比分析

螺栓的拧紧试验设定的拧紧工艺为在标准条件下将螺栓拧紧至断裂,对比其预紧力与扭矩关系图见图4、图5。

由图4可知,181101批次的螺栓拧紧一致性较好,最终拧紧的断裂扭矩为(120~150)N.m,断裂扭矩大于装配设定值(90±9)N.m,在按设定扭矩装配时不会出现断裂现象;

图4 预紧力与扭矩关系图(181101批次)

图5 预紧力与扭矩关系图(171224批次)

由图5可知,171224批次螺栓拧紧一致性较差,且4只螺栓有两只的拧紧断裂扭矩分别约80 N.m、96 N.m,若按螺栓的装配扭矩(90±9)N.m来装配的话,必然会产生过载断裂。

2.4.5 螺栓拧紧试验结果综合分析

综合上述分析可以推断,该悬置螺栓的断裂与螺栓表面的摩擦系数变化有关,而导致螺栓摩擦系数变化原因与库存时间有关系,螺栓库存时间长会影响螺栓涂层的性能,致使螺栓的摩擦系数、K系数降低,进而在拧紧过程中产生较大的轴向预紧力,导致螺栓过载断裂。

3 结论

1)综合上述分析,螺栓的化学成分、机械性能均满足技术要求,从螺栓的断口分析,该螺栓为过载断裂;

2)由螺栓的拧紧试验数据对比分析,螺栓摩擦系数的变化是导致螺栓过载断裂的主要原因。

4 建议

1)建议从紧固件厂家到装配现场均要注意缩短螺栓、螺母类的库存时间,按照产量合理制定采购计划,避免因库存时间过长而导致紧固件涂层发生性能变化;

2)建议对紧固件设定合理的的摩擦系数范围,并在复用库存时间较长的紧固件时先检测其摩擦系数是否在定义范围内。