锂离子电池性能退化的应力模型研究

2020-07-09史峥宇陈建明刘伟良陈磊

史峥宇,陈建明,刘伟良,陈磊

(株洲中车时代电气股份有限公司,株洲 412001)

引言

锂离子电池因具备高能量密度、大功率充放电、长循环寿命与绿色无污染等优点,被广泛应用于新能源汽车,承担着汽车能量储存转化的任务,是新能源汽车的核心三电部件之一。

锂离子电池的电学特性是其内部电化学系统相互作用的外部表现,性能退化和寿命衰减反映到电池内部,存在着多种退化机理,如电池负极表面形成的SEI膜随时间增长,造成电池内阻增加[1];析锂降低锂离子浓度与电池容量,减少循环寿命[2]等。构建各类物理或化学模型来描述锂离子电池的退化机理一直是国内外研究的热点,如Doyle等人基于多孔电极理论建立了一个通用电池模型,采用BV方程描述电解液与电极界面间的电化学过程,采用Fick定律描述颗粒内部锂离子的嵌入[3];Golmon等人研究了电化学过程与机械应力的作用,建立了电化学-力学性能模型,并计算了放电倍率,粒径与孔隙率对径向应力分布与本征应变分布的影响[4];John Wang等人研究了石墨LiFePO4电池随温度、放电深度与放电电流的容量变化,并建立了相应的循环寿命模型[5]。

但诸多研究报道的模型中,从锂离子电池性能退化与使用条件(包括环境应力与电应力)角度建立映射关系的却不多。在本文中,我们基于锂离子单体电池的试验数据,构建了高温、充电电流、放电电流等使用条件与其引起电池性能退化的数理模型,这些模型既可用于定量分析应力对电池性能与寿命的影响,还可应用至锂离子电池容量评估与快速鉴定等方向。

1 电池样品及试验方案

1.1 电池样品信息

本次研究中,我们使用的电池样品为18650型磷酸铁锂单体电池,其标称电压为3.2 V,工作电压范围为2.5~3.65 V,额定容量为3 200 mAh,工作环境温度为-30~70 ℃。

1.2 试验方案设计

根据锂离子电池的技术规格与工作条件,我们制定了锂离子电池加速试验方案,一共设计了十四种不同应力条件的试验分组(如表1所示),开展了针对高温T、充电电流IC、放电电流ID三种应力的加速试验,并采集提取锂离子电池关键性能参数(如容量C、开路电压UO、循环寿命N等)用于性能退化分析与建模。

2 应力对性能影响分析

我们对试验数据进行参数提取,分析了电池性能退化衰减趋势,总结了试验应力对锂离子电池性能与寿命的影响,主要包括两类电学性能特性。

1)C-V特性:电池在充电或放电过程中,充入或放出容量与端口电压的关系;

表1 锂离子电池加速试验方案

2)N-C特性:电池在循环过程中,循环次数与当次充电或放电完成后,充入或放出容量的关系。

2.1 高温应力的影响分析

通过锂离子电池在不同温度下的特定循环放电C-V特性(见图1a),我们发现电池在常温(25 ℃)时维持放电平台的时间最长,能放出的容量最多;温度越高,样品在放电平台的维持时间越短,其他条件一致时,可放出的容量越少。分析高温应力下的放电N-C特性曲线(见图1b),样品每次能放出容量随循环次数逐步减少;在常温时,电池的C-V特性和N-C特性较好,温度上升,电池内阻增加,性能变差,寿命缩短;在高温下,电池的不可恢复性退化十分严重,放电内阻急剧增加,电池的循环寿命很短。

图1 温度对锂离子电池的电学特性影响

2.2 充电电流的影响分析

通过锂离子电池在不同充电电流时特定循环的充电C-V特性曲线(见图2a),可以得出电池在恒流恒压充电过程中一般经历两个阶段:恒流阶段和恒压阶段;充电电流越大,内部极化电阻越大,内阻形成的压降越高,导致充电平台电压升高,且在其充电平台(恒流阶段)所充入的容量减少,而在恒压阶段充入的容量增多。从充电电流对充电N-C特性的影响曲线(见图2b)可知每次所能充入的容量随循环次数逐步减少,内阻会增大,这是电池充放电出现的不可恢复性损伤累积所致;越到循环寿命末期,退化加速,且充电电流越大,加速越显著;整体趋势是充电电流越大,电池的循环寿命越短。

图2 充电电流对锂离子电池的电学特性影响

2.3 放电电流的影响分析

通过锂离子电池在不同放电电流时特定循环的放电C-V特性曲线(见图3a),可得出随着放电电流增加,电池的放电平台电压降低,且维持放电平台所能放出的容量也在减少;放电电流越大,电池内部极化电阻越大,导致放电平台电压降低,而在相同的放电截止电压下,在高倍率放电情况下,容量不易被释放出来,所以放出容量减少。从放电电流对放电N-C特性的影响曲线(见图3b)可知中小电流放电对电池所带来的损伤差别并不明显,电池的SOH退化趋势较为一致,循环寿命也很相近;大电流放电时,电池内阻明显大于中小电流放电时,N-C特性退化加速,寿命减少显著。

图3 放电电流对锂离子电池的电学特性影响

3 性能退化模型构建

前面我们提到,锂离子电池电学性能退化是其内部多种失效机理综合的外在结果,而从上述分析可知,锂离子电池的工作应力对电学性能与寿命的影响呈现一定规律性。接下来我们分析锂离子电池退化机理与加速应力、特征参数衰减的关系,并建立能衡量各应力对电池性能影响的定量数理模型。

3.1 高温应力退化模型

温度对锂离子电池的性能退化影响很大,结合锂离子电池与温度相关的失效机理,可发现高温会导致石墨负极表面在化成时形成的SEI膜分解重整和电解质中的LiPF6分解气化,使得电池的性能变差,放电容量出现衰减,循环寿命降低;过高温度会导致隔膜微孔闭合,使得电池内部断路失效[6];在极高温情况下,隔膜受热整体收缩,造成大面积正负极材料直接接触并发生强烈的化学反应,可能引发热失控,导致电池爆炸、燃烧[7]。

我们通常认为温度所致退化的反应速率遵循阿伦纽斯模型,即公式(1):

式中:

—化学反应速率,此处为退化速率;

k—玻尔兹曼常数;T

A—模型常数;

T—热力学温度;

Ea—温度所致退化机理的激活能。

根据图1(b)的试验数据,我们基于公式(2),通过线性拟合(如图4所示)求得试验样品的Ea为0.51 eV,式中MTO为电池的初始状态,MTP为电池达到失效阈值时的退化量。

我们以试验数据中的常温25 ℃为基准温度,基于公式(3)可以求得各高温点下的加速因子,如在70 ℃下的加速因子为13.30,与试验数据求得的13.15非常吻合。

3.2 充电电流退化模型

当充电电流较大时,会加速有机电解质在正极表面的氧化分解,导致电解质减少,离子电导率降低,从而使极化加剧,内部极化电阻越大,充电N-C特性变差,循环寿命降低。充电速率越高,加剧了石墨表面SEI膜的衰退,导致活性锂离子损失加剧,直接导致容量损伤加剧[8]。

我们参考阿伦纽斯模型理论,创新性引入评价退化机理的活性因子参数,构建了充电电流所致退化的反应速率与充电电流的关系,该机理对锂离子电池产生不可恢复性损伤的速率为公式(4)所示:

式中:

—充电电流对电池产生不可恢复性损伤的速率;

AIC—模型常数;

IC—充电电流;C

E—充电电流所致退化机理的活性因子。

根据图2b的试验数据,通过线性拟合(如图5所示)求得试验样品的EC为0.35 C-1。

试验数据中,我们以0.2 C为基准充电电流,基于公式(5)可求得各充电电流时的加速因子,通过将模型求得的加速因子与试验数据比对,模型误差在3 %以内。

3.3 放电电流退化模型

图4 温度应力退化模型的激活能拟合求解

随着放电电流的增加,电池内部极化电阻越大,电池负极SEI膜在放电过程中承受的应力越大,容易产生颗粒表面裂纹,SEI脱落等,直接导致锂离子损失,以及容量损失加速,循环寿命降低[9]。该退化机理对电池产生不可恢复性损伤的速率如公式(6)所示:

式中:

—放电电流对电池产生不可恢复性损伤的速率;

AID—模型常数;

ID—放电电流;

ED—放电电流所致退化机理的活性因子。

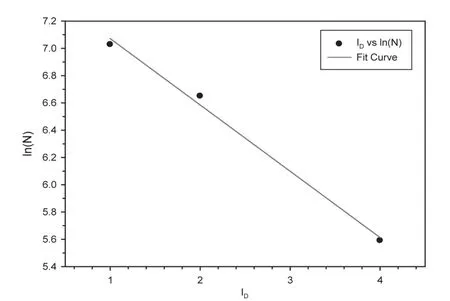

通过在直角坐标系中绘制不同放电电流下的坐标,线性拟合(如图6所示)可以求得试验样品的ED为0.47 C-1。

图5 充电电流退化模型的活性因子

图6 放电电流退化模型的活性因子

我们以1.0 C为基准放电电流,可以求得各放电电流时的加速因子,如4.0 C放电时,通过模型求得的加速因子为4.30,试验数据的加速因子为4.21,精度较高。

4 结论

应用于新能源汽车动力的锂离子电池具有宽温度范围工作、大电流充放电的需求,故系统地评价高温、充电电流与放电电流等应力条件对锂离子电池性能退化的影响是非常必要的。本文通过开展多组锂离子单体电池加速试验,基于试验数据分析了各应力造成电池性能退化的趋势与机理,并建立了单应力导致性能退化的数理模型,求出了样品相应退化机理的激活能或活性因子,该工作对定量分析应力对电池性能与寿命的影响等有重要意义。下一步我们将针对多应力作用下锂离子电池的性能退化进行评估,以建立多应力耦合的退化模型,同时开展锂离子电池的退化机理与失效分析等研究。