宝钢BMD用于卡车纵梁的工业实践

2020-07-09杨向鹏徐江华

杨向鹏,徐江华,王 超

(宝山钢铁股份有限公司1.中央研究院,上海 201999; 2.冷轧厂,上海 201900)

金属材料在热轧成形后受高温氧化的影响,冷却后在表面会形成一层由金属氧化物组成的致密覆盖物,俗称“鳞皮”。鳞皮的表面残留直接影响冲压、涂装、冷轧等各项后处理工艺的质量。

宝钢从2008年开始对无酸除鳞技术展开研究,历时 9年自主研发出 BMD (Baosteel Mechanical Descaling)新型环保型除鳞工艺,特别针对冲压、辊压用户,采用水+磨料介质的混合浆料对钢板待处理表面进行设定速度的持续喷射,从而达到清除鳞皮的目的[1-2],可有效解决此部分用户原有后道工序的工艺难题,提高成品质量,简化加工工艺,实现了“零污染、高质量、低成本”的理想目标[3]。 2017年底完成首条 BMD商业化机组建设,2018年一季度实现投产,目前正处于持续稳定生产状态,持续向用户端供料[4]。

该产线所生产的BMD产品在多地不同的用户端进行了各项试用、检测、验证。由于原有工艺是使用热轧原板,未除鳞,在辊压或冲压时鳞皮碎屑掉落会降低设备磨具使用寿命,同时对钢材的折弯处产生拉毛缺陷,涂装环节会影响漆膜的附着性;而喷丸工艺处理后,卡车纵梁涂镀后粗糙度高,造成漆膜厚差较大,这些都会影响涂装后的防锈性能。采用宝钢BMD工艺对热轧原板进行除鳞,解决了上述卡车纵梁生产中的问题。

1 BMD工艺生产介绍

1.1 BMD安徽宝钢机组设备布置

BMD安徽宝钢机组包括BMD纵剪线和BMD800横切线设备,BMD纵剪线将热轧原卷除鳞并纵剪后卷取,BMD800横切线设备将BMD窄卷进行切片,最终成为供用户产品。

BMD纵剪线设备布置主要可分为四个部分:①开卷段,包括开卷机、粗矫机、头部剪刀;② BMD工艺段,由喷射系统、介质分离回收系统、供料系统和过滤回收系统组成;③纵剪段,包括精矫机、1#活套、对中装置、纵剪刀架、2#活套;④收卷段,包括尾部剪刀、夹送辊、张力辊、收卷机。

BMD800横切线设备包括:开卷机、矫直辊、头剪、横切飞剪、镰刀弯测量、堆料机。

1.2 BMD板生产过程介绍

热轧原板通过BMD产线的除鳞工艺后进行横切最终成为供用户产品。具体生产过程为:①热轧宽卷拆包上卷后,经过粗矫机矫正板形;②进入BMD工艺段进行表面热轧鳞皮处理,除鳞后的宽带钢再进入精矫机修正镰刀弯等板形缺陷;③矫正过的带钢通过活套与对中立辊调节,通过纵剪刀架,刀架上的剪刀会将原宽度为900~1 800 mm的宽卷分割为300~500 mm宽的符合用户所需宽度的若干条窄卷与边丝;④纵剪完成的若干窄条通过分离盘分割,整体在收卷机上卷曲成卷;⑤若干窄卷在打包后转送800横切,横切至用户企业所需的长度规格;⑥通过镰刀弯测量设备后,符合长宽及镰刀弯规格的片料成堆摞放打包发送用户企业。

未进行纵切的宽卷除鳞表面如图1所示,纵切后的窄卷表面如图2所示。

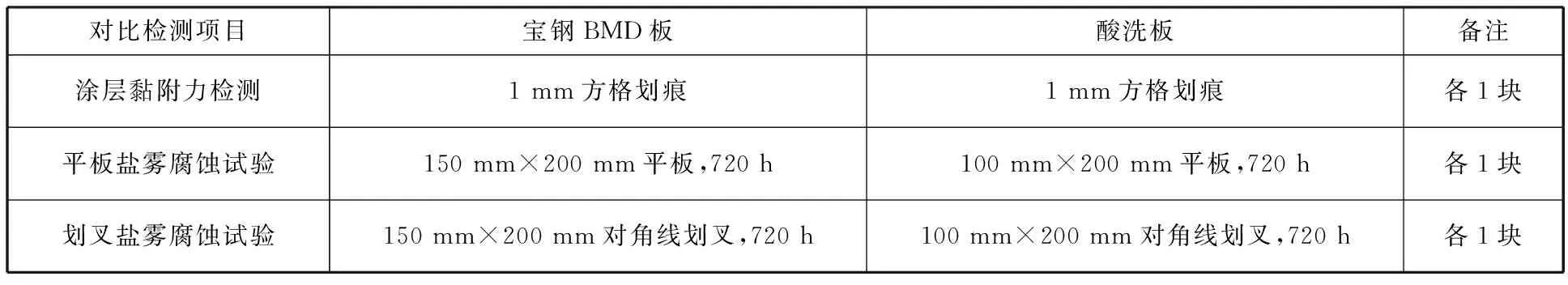

2 BMD卡车纵梁用户试用与推广

BMD材料在多个地区用户企业皆有供料试制,用户企业采取的BMD成品加工方式包括冲压和辊压两种,成形后产品均制成车架成品上车试用,其间过程均跟踪记录并对比用户原使用的热轧原板、抛丸或酸洗板等,工艺流程如表1所示。同步比较BMD工艺材料与用户原使用材料加工后尺寸规格、表面状态,对涂装后的漆膜各项能力进行检测,检测内容见表2。

表1 BMD的用户端试验材料及工艺Table 1 Test material and technology of BMD client

表2 BMD材料与酸洗材料电泳涂装检测Table 2 Electrophoretic coating test of BMD and pickling materials

3 用户企业成形认证

3.1 汽车厂A用户冲压认证试验

在汽车厂A的冲压车间进行了BMD板的冲压试验,设备为3 000 t液压冲压机,BMD板的牌号为B510L,尺寸为5 mm×310 mm×5 722 mm。BMD卷料及BMD大梁原料状态及冲压试验过程见图3、4。试验进行了监控点选取,由于试验用磨具已携带较多缺陷,且这类缺陷均直接影响冲压成品质量,故检测对象锁定磨具中未有缺陷处,锁定监测的区域,必须对于原料成形具有典型性,即容易产生拉毛缺陷区域。基于以上原则,锁定3 000 t冲床凹模的入料侧有一个典型的变截面区域(对应图4(a)小方框所示区域),将平直料冲压成“内凹折弯”的变形区,该区域对应的磨具表面光洁,无显著缺陷。

在120件BMD涂油板完成冲压之后,持续监测该区域,仍未发现任何拉毛痕迹,且磨具的表面粗糙度改变轻微,手触摸不明显。由此可知:①磨具完好时,在容易内凹变截面等容易拉毛区域,BMD涂油板未拉毛;②BMD涂油板能有效保持磨具性能,提高磨具的服役寿命;③在磨具已有损伤的区域,BMD板连续冲压后的拉毛恶化趋势有一定上升,但没有干板明显。

在检测拉毛的同时,对冲压成形后的开口尺寸也进行了检验跟踪,最终通过用户质检人员检测确认:BMD冲压成形件的开口度达标,满足使用要求(拉毛跟踪与成品情况见图5、6)。

3.2 汽车厂B用户冲压认证试验

在重卡车架厂进行的BMD材料汽车横梁冲压试验,该厂使用冲压设备为单动薄板冲压液压机(10 000 kN),BMD材料牌号为B510L(规格为5.9 mm×552 mm×C),完成前期冲孔、裁切的BMD板料约200片,表面无锈蚀。

本次横梁冲压试验重点关注两处变截面区域,在使用拉延剂并对模具对应位置进行修磨后,原本的拉毛问题有明显改善,基本消除拉毛现象,改善后的表面质量达到用户进入下道次涂装工艺的要求,改善过程与最终结果见图7~10。

3.3 汽车厂C用户辊压认证试验

汽车厂C对BMD材料的辊压试验,该厂有1条DLLW10×550柔性纵梁冷弯成形生产线,BMD材料试验用料牌号为QSTE650,厚度为7 mm。在针对BMD材料进行设备参数调整、测试后,纵梁辊压成形质量改善,固化匹配参数后,随后所有成品(约16 t原料)成形质量均满足现场标准,尺寸规格全部达标。由此可见:①BMD材质成形性在匹配的工艺参数下十分稳定;②BMD材质在经过辊压工艺后尺寸规格均能完全达标。

在关注成形质量的同时,对辊压后的表面质量进行了详细检查,BMD板与热轧板对比情况见图11。

(1) 外观宏观判断:BMD板制成的纵梁相比热轧板的表面更加白亮洁净。

(2) 弯角处宏观检查:BMD板纵梁在靠近弯角处有辊子挤压产生的光亮印迹,但触感差异非常轻微,不影响涂装;此外弯角处变形表面正常,热轧板纵梁在靠近弯角处的同样位置则产生一定程度的氧化铁皮破裂,用手扫过会带下一部分松散的鳞皮。

(3) 内部宏观检查:BMD板纵梁内表面更加光洁,而热轧板纵梁内表面则有较多细微破碎的鳞皮。

此次验证表面品质无问题(不包括调试件),尺寸精度调试合格,符合用户企业要求。

3.4 汽车厂D用户车架制备认证试验

某车架厂BMD材料的辊压及涂装工艺验证,使用钢种牌号为500L-Z,规格为8 mm×425 mm×C。试验同步对比了热轧原料与BMD原料在辊压与涂装环节中成形性和涂装性的差异。

制备车架流程跟踪:

(1) 针对热轧原料。辊压→冲孔→等离子切割→抛丸→折弯→合梁→送铆接车间。

(2) 针对本批次BMD原料。辊压→冲孔→等离子切割→折弯→合梁→送铆接车间。

此次加工BMD材料共6卷,BMD材料纵梁成品见图12。整个辊压过程正常,成形性良好,尺寸符合要求,并未发生拉毛现象;冲孔过程未发现热轧原料加工时出现的因设备工件震动引起的氧化铁粉脱落现象(此现象会造成设备传动机构故障),BMD材料所冲孔边缘光滑,无毛刺;等离子切割工艺需求材料表面含油量不能太高,BMD材料涂油量正常,故整体切割流程顺利,切口符合标准;普通热轧原料需经过干抛丸工艺除去表面鳞皮,BMD原料在辊压前已完成该步骤,故前几道工序设备的洁净程度大大提高,设备故障率可大大降低(见冲孔工艺),且干抛工艺表面粗糙度高,毛化现象更明显;折弯工序未发现拉毛划伤,尺寸合规,通过现场质检符合后道涂装工艺需求。

试制中各工艺全流程跟踪,各道次均满足且达到用户标准。较用户传统工艺使用的热轧原材,因BMD材质在前辊压、冲孔流程已完成除鳞工作,故用户设备清洁度大大提高,避免了氧化铁粉洒落进设备造成故障;减少了用户原需的干抛工艺环节,缩短了流程,提高了加工效率(干抛日产量≤1 000条纵梁);提高成品的表面光洁度(BMD产品粗糙度较低),使成品更加美观,有效改善了原热轧原料辊压时易产生的拉毛现象。BMD材料与热轧材料涂装对比见图13。

3.5 涂装性能检验

为充分明确BMD除鳞工艺是否满足涂装用户的需求,特采用同钢种样板和宝钢BMD板,在汽车厂E的电泳涂装线进行试验,测试试样表面涂层的附着性和耐蚀性。

本次分析检测共计取用样板8块,其中4块为BMD板+涂装后的试样,另外4块为车厂E提供的酸洗板+涂装后的试样。

(1) 划格试验,测试涂层的附着性。用漆膜划格仪(QFH)在涂层表面划出1 mm×1 mm (间隔)×100 mm的棋盘格,然后用3M Scotch 610#胶带进行剥离,观察剥落涂层的格数。试验结果见图14,显示两种试样的百格附着力均为NTO,即无涂层剥落,可见BMD板的涂层黏结力与用户原有酸洗板的涂装黏结力相当,满足用户要求。

(2) 平板盐雾试验,测试涂层的耐蚀性。按照ASTM B117标准进行中性盐雾试验,试样封边后放置于盐雾中,持续试验720 h,对比产生锈点数量判断其防锈能力。试验结果见图15、16,可见平板盐雾样品出现锈蚀点的部位均为电泳膜上有颗粒之处。需要指出的是,BMD板虽然出现锈点的数目比酸洗板的多2个,但BMD样板的面积也较大,故可见BMD与酸洗板之间在耐蚀性上性能相当。

(3) 划叉盐雾试验,测试涂层的扩蚀性。在BMD板与酸洗板表面十字划叉后放入盐雾箱持续观察720 h。检测结果可知:BMD板具有更强的抵抗破坏后的耐腐蚀扩展能力(BMD划叉后扩展平均值为1.6 mm,酸洗板为2.0 mm)。

由此可见,BMD材在电泳涂镀后涂层的耐蚀性、附着力、扩蚀性等性能均与酸洗材相同甚至高于酸洗材,完全符合用户企业对涂装的要求。

4 结论

(1) BMD安徽宝钢纵剪线通过持续2年多的生产,工艺日渐成熟,在与现有用户的磨合中不断进步,并为后续推广BMD工艺打下了良好的基础,为持续拓展新用户企业搭建了良好的平台。

(2) BMD产品通过质量检测,大生产冲压、辊压试验,冷态轧制试验,涂装性能对比试验等,均充分证明BMD产品完全满足下游用户对热轧除鳞后的板面质量要求,具备市场推广应用的条件。

(3) 多轮的试验论证,充分证明BMD工艺是一种具备替代现有酸洗工艺的新型除鳞工艺,同时,BMD工艺为国内外生产企业使用绿色、高质量、高性能产品提供了一种较完美的方案。