不同类型密集烤房应用效果及发展现状分析

2020-07-09段美珍赵阿娟裴晓东陈治锋

段美珍, 农 倩,赵阿娟,裴晓东,陈治锋

(1.湖南省烟草公司长沙市公司,湖南 长沙 410019;2.中南大学 能源科学与工程学院,湖南 长沙 410083)

0 前言

国内烟叶生产向规模化种植和密集烤房的集群化[1]发展,而烤烟技术设备、管理模式和设备相对发达国家比较落后,烟农节能环保意识薄弱[2],烤烟能源利用率相对较低,由此带来的环境污染、能源浪费、用工多、烘烤成本高等问题也越来越突出。

煤炭价格低廉,来源广泛,是我国烤烟热量主要来源。按我国烟叶年种植面积2017年2 100万亩,以及现有燃煤热风炉能效低至35%~45%推算[3-5],我国烤烟年用煤炭约为420~500万吨煤,因烤房能效低而浪费煤炭约200万吨。而且,由于大多数密集烤房没有配置有效的除尘装置及脱硫脱硝设施,而烘烤燃煤多以未经去硫去灰风选洗选加工的原煤为主,其种类复杂,热值不稳定,灰分和含硫量高,导致燃煤生成的粉尘、SO2、NOx和多环芳烃等有害物质排放超标严重,对烤房群周围环境已造成了较为明显的污染影响[6]。密集烤房节能环保和降工减本的潜力巨大,只有优化烤烟用能结构才能满足当今我国节能环保低碳形势需要。

使用清洁能源,重视节能减耗,完善烤房性能,充分挖掘烤烟工艺节能潜力是密集烤烟房发展的必然方向。立足于我国能源资源现状,关注烟草烘烤加工中的安全、低成本、节省用工和节能等问题,可以为现有燃煤热风炉提供替代新方案,不仅有利于降低烤烟能源成本,精准帮富烟农,提高烘烤效率和烟叶品质,安全烘烤,减少燃烧烟气对附近农田及村庄环境的影响、净化烤房群附近空气,而且有利于促进环境友好型现代烟草农业的可持续发展,满足当前社会主义新农村建设需要。

1 常规燃煤烤房

1.1 立式金属炉烤房

立式正烧热风炉炉膛呈立式结构状,其结构简单,投资少,具有火力集中,燃烧充分,火力调控简便,节煤等优点[7-9],而且该炉安装了进风口挡板,炉内腔被无缝隙金属壳体包裹,密封性好,炉温可调可控,易于封火过夜及变黄期温度控制,控火更简便。可根据燃料燃烧特性摸清燃烧规律,以及各烘烤阶段热量需求,准确把握加煤时间和加煤量,提高燃烧效率和燃透率,减少因随意操作造成的温度过高或过低而增加能耗。

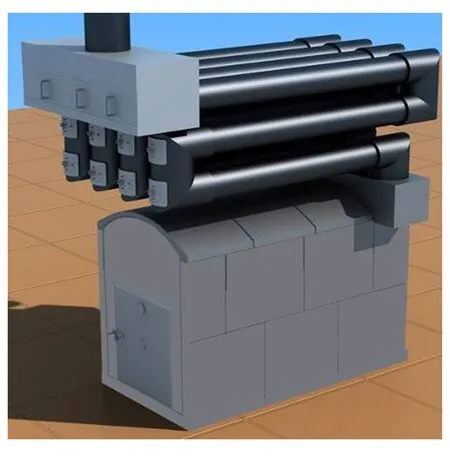

如图1所示,立式正烧热风炉基于暗火正燃原理,在点火引燃后,根据沿煤床向上流动的助燃空气,燃烧面沿煤床向上移动,处于燃烧面上方的散煤在高温烘烤下挥发出干馏气和挥发分,且在还原性气氛下,CO2接触高温焦炭被还原生成CO,这些气体随着助燃空气一起向上流动,最终进入拱顶区经排烟口排出,从而导致烟气CO含量高,化学不完全燃烧损失大。而且由于散煤炉炉膛容积小,烘烤过程中需要多次中途加煤燃烧供热,使得烤烟房温度波动大(6~8 ℃),控温精度差,烤烟质量不佳,炉门热辐射损失大,热效率低,燃煤费用高至烤烟生产成本的1/4以上。立式正烧热风炉普遍使用,2018年投标价5 800元/台,烧散煤,手工添煤,暗火正烧,空气利用率低,频繁开启炉门导致烤房空气干球温度波动大。

图1 立式金属炉结构

1.2 隧道式非金属炉烤房

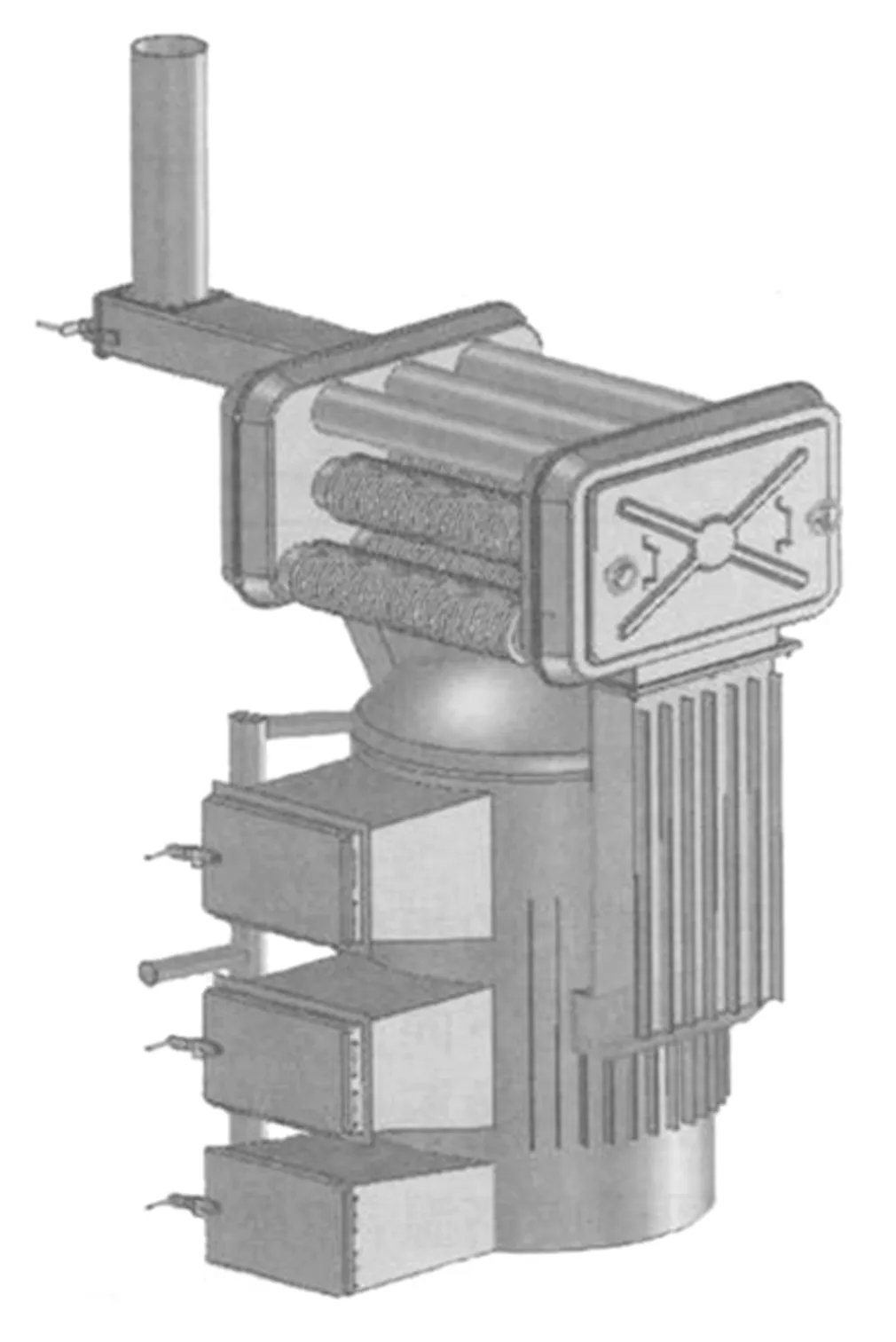

隧道式非金属炉结构如图2所示,通常燃烧蜂窝状型煤,一次性装煤或中途多次加煤,非金属热交换管不易腐蚀。一次性装煤隧道炉降低了烘烤劳动强度[10,11],烘烤生产效率大幅提高。型煤控火主要通过自控设备调控鼓风机启停实现,同时灵活应用烟囱控火闸进行辅助调控。隧道炉调节位于烟道上的控火闸至关重要。隧道炉最大优点是燃烧供热过程与烟叶烘烤需热规律相吻合,烘烤中仅需调节进风口面积大小,升温稳温灵便,蓄热多、热惯性大,不会出现烤房温度猛升猛降而影响烟叶烘烤质量的现象,对三段式烘烤十分有利[12,13]。

隧道式非金属炉同样基于暗火正燃原理,也存在烟气CO含量高,不完全燃烧损失大的情况,尤其是隧道炉拱顶区滞留CO浓度高,易出现爆燃伤人事故。同时,由于该助燃风机处于高温隧道炉旁,不仅使得线圈绝缘层频繁遭受反向倒流的高温炉气烘烤毁损,而且导致流入炉内引燃区的助燃风机流量小于额定流量,出风能力永久性下降,助燃空气利用率不高,使得烤烟房温度低于烘烤工艺设定温度2~8 ℃,不能满足大中火烟叶烘烤供热需要,降低烤烟品质,其热效率低至35%~45%。

隧道式非金属炉烧型煤球,优势是一次性预装煤球,不需要频繁的加煤,但装煤操作不舒适,变黄期易掉温,定色期易超温(特别是烘烤上部烟叶),助燃风机烧损严重,供风无保障,易意外停供热导致降温烤坏烟叶。2014年宁乡市5个工场统计,助燃风机损坏39%,更换费用30 186元,烤烟损失14.15万元。2017年宁乡市某工场50座烤房第2~4烤风机烧损报废率达50%。

图2 隧道式正烧热风炉结构

1.3 双层对向正反烧炉烤房

如图3所示,双层对向正反烧炉设置上中下三个炉门,上炉门用于加煤和鼓风,中炉门用于加煤和集渣,下炉门集渣和鼓风,设置两层炉条分隔出上中下3个炉膛。上炉膛从上往下进行反向燃烧并形成高温火焰,下炉膛从下往上进行正向燃烧并产生大量可燃气体,正反向燃烧火焰及可燃气体在中炉膛“对向”相遇后再次进行燃烧并产生高温烟气输出。通过二次燃烧和对向燃烧,烟气CO等可燃物能得到充分燃烧利用。将传统反烧炉倒立安装,沿助燃空气流动方向炉条安置在高温燃烧区下游,静压室当成储煤室,便于烘烤过程中在低温储煤室多次加料,燃料层缓慢下移以相对固定高温燃烧区位置,使得一般反烧炉存在“炉条附近区域的固体燃料难以完全燃烧”缺点变得不明显[14]。

双层对向正反烧炉存在2个技术缺陷:一是在停止供应助燃空气时未燃燃料受到反烧炉底面高温燃烧区烘烤,挥发分等可燃性气体易于上升漂浮至反烧炉最顶部的静压室,出现反向气化问题,不仅排放黑烟,而且在助燃风机开启送风瞬间静压室易出现爆燃等安全事故。二是扒出高温炉渣。高温烟气要流经炉渣层,炉渣层保持通红高温状态,炉渣含有一定量未燃烬碳并携带大量显热,直接影响反烧炉热效率的提高。这种反烧炉高温燃烧层始终外露,燃烧放热直接用于生成高温循环空气,即要求间歇性清炉渣以保持薄渣层,无炉渣高温蓄热以稳定炉温设计,一旦停止燃烧供热炉温即迅速下降。

图3 双层对向正反烧炉结构

2 空气源热泵烤房

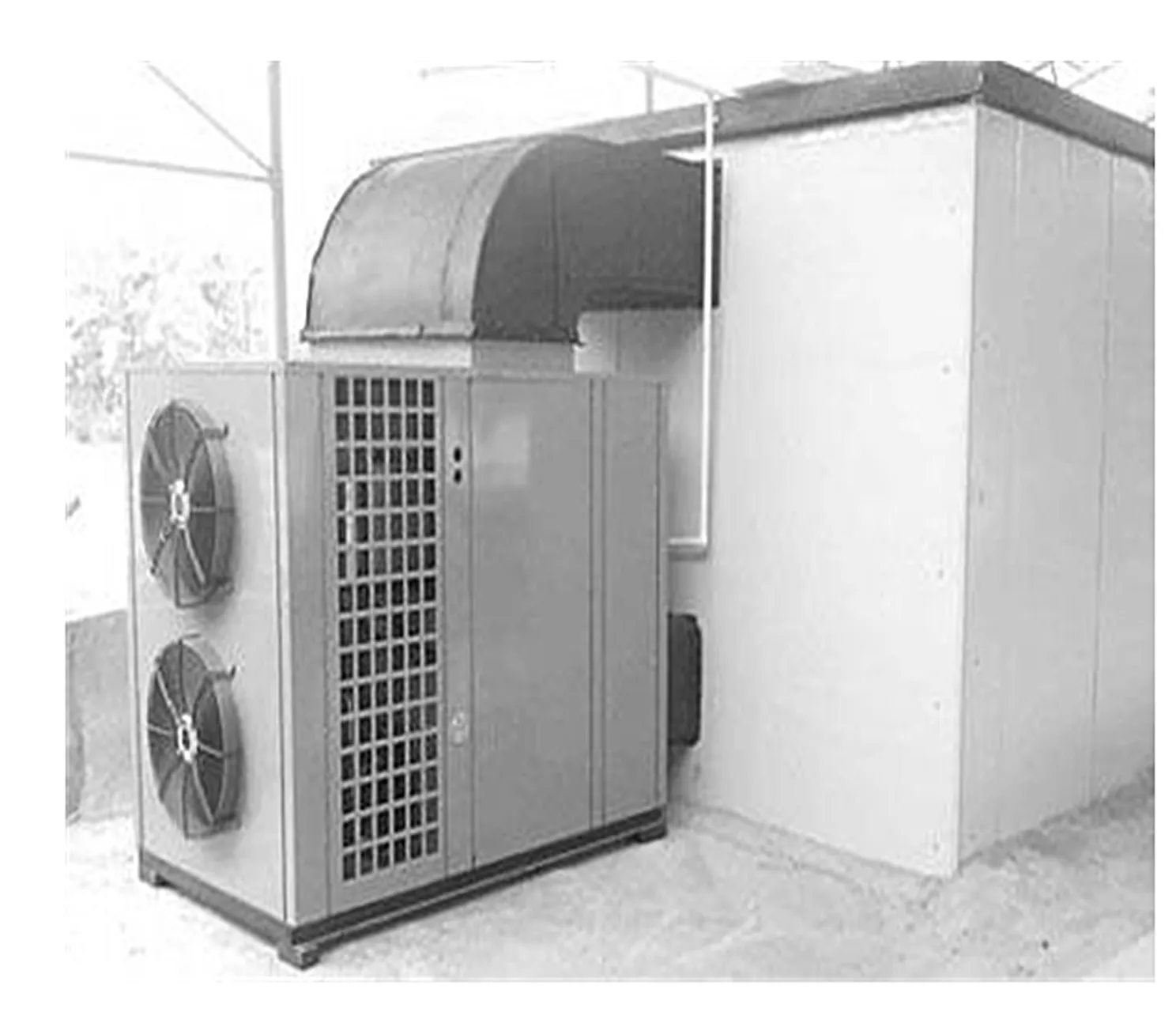

如图4所示,空气源热泵烤房主要由空气源热泵、翅片式散热器、烘烤控制器和烤烟房等结构构成。空气源热泵基于卡诺循环原理运行,低温高压的载热工质经膨胀阀节流后,在压力作用下进入蒸发器,在蒸发器内吸收空气中的热量汽化,随后载热工质经压缩机压缩变为高温高压气体,在冷凝器内与循环热空气换热,实现了热量从空气侧向烤烟房内转移,蒸发鲜烟叶水分。从示范效果来看,现场整洁,空气源热泵烤房能满足密集烘烤38~40 ℃变黄期和61~68 ℃干茎期供热需要,其安装工艺简单,平面温差和垂直温差较小,风速适宜,通风排湿顺畅,烤房的能耗及用工减少,节能减排效果明显[15,16]。但空气源热泵烤房存在着成本高、热能转换效率低、易受光照强度和时长等气候因素的影响不能全天候运行、节能效益稳定性较差[17,18]、无法作为单一热源为烟叶烘烤提供热量等问题,此外空气源热泵造价较高,元器件成本高,后期维护工作量大,技术要求高,多种原因限制了空气源热泵烤房推广应用。

空气能热泵烤房的优势是环保干净,劣势是造价高,2.8~3.8万元/台(2018年投标价),电能需求高,定色期升温困难,需电加热辅热,压缩机启动和热泵制热等延迟,烤房温度频繁波动(-2.9~+0.6 ℃),有效加热时间短。

图4 空气源热泵烤房

3 生物质烤房

生物质燃料低热值约为3 000~4 000 kCal/kg,挥发分含量70%~80%,固定碳10%~20%,含硫量低于2%,是理想的可替代再生能源,是烤烟工艺节能降本重要途径之一。

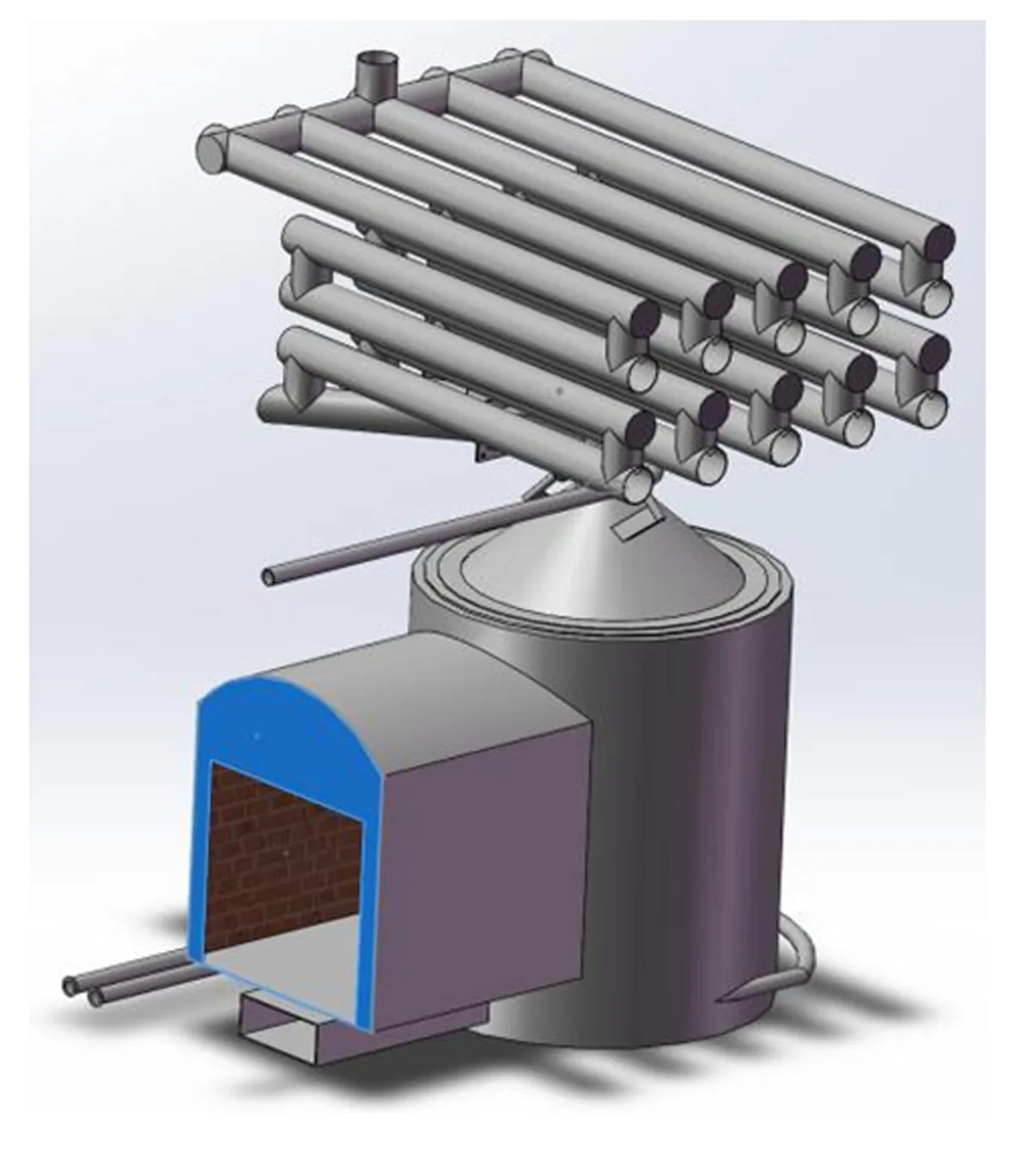

目前,各烟区大力试验推广如图5所示的生物质颗粒燃烧机,其结构主要包括燃烧器、二次燃烧室和换热器,其中燃烧器包括料仓、螺旋供料机构及绝热热解室。在热解室内组织生物质颗粒不完全燃烧,生成可燃性中间气在二次燃烧室内和二次空气混合后继续燃烧,提高二次燃烧室温度到1 000 ℃以上,未燃尽烟气再次充分燃烧,焦油裂解,达到节能减排效果。生物质颗粒燃烧机基于双炉膛和分级燃烧原理,可减少烟气NOx排放浓度,且由于是火焰燃烧,热惯性小无蓄热,即燃即用,能够控制燃烧速度,升降温速度快,特别适应于中大火烘烤期间使用,烟气能够充分燃烧,不产生焦油[19,20]。

图5 生物质颗粒燃烧机

由于颗粒属于散体,不连续,小火低温阶段极易发生后面颗粒快速碰击前面颗粒,出现加料熄火、燃烧不稳定、火力可控性差及频繁点火等故障。同时,由于生物质颗粒完全燃烧时间长,沿烟气行程易发生未完全燃烧颗粒堆积结焦问题,一方面焦粒易板结而难以清除,导致燃烧机机械运动部件意外卡死而切断供热而又长时间不能被发现,另一方面导致突然着火出现爆燃、排放黑烟问题,在燃烧机与二次燃烧器连接松动有缝隙时从连接处意外喷出高温火焰,导致伤人、烧毁燃烧机及火灾(燃烧机布置有电导线、堆积有废弃生物质颗粒包装袋)问题。

生物质颗粒燃烧机的优势是燃料不含硫,环保,劣势是优质颗粒供货及途径不可靠,零部件故障率高,技术要求高,存在炉内爆燃、外喷火引起火灾和断料降温烤坏烟叶等隐患。

4 洁净煤反向燃烧炉烤房

洁净煤反向燃烧炉以洁净煤为燃料,主要包括如图6所示的炉顶盖、立式炉腹、炉条、内外双炉门,其炉腹侧壁均匀焊有向外辐射状肋片,炉顶盖侧壁设置2~4个补风缝,炉内腔包括炉腹内腔和操作通道内腔,操作通道用于装煤清灰,内炉门堵塞清灰口,外炉门密封操作通道[21,22]。

图6 洁净煤反向燃烧炉结构

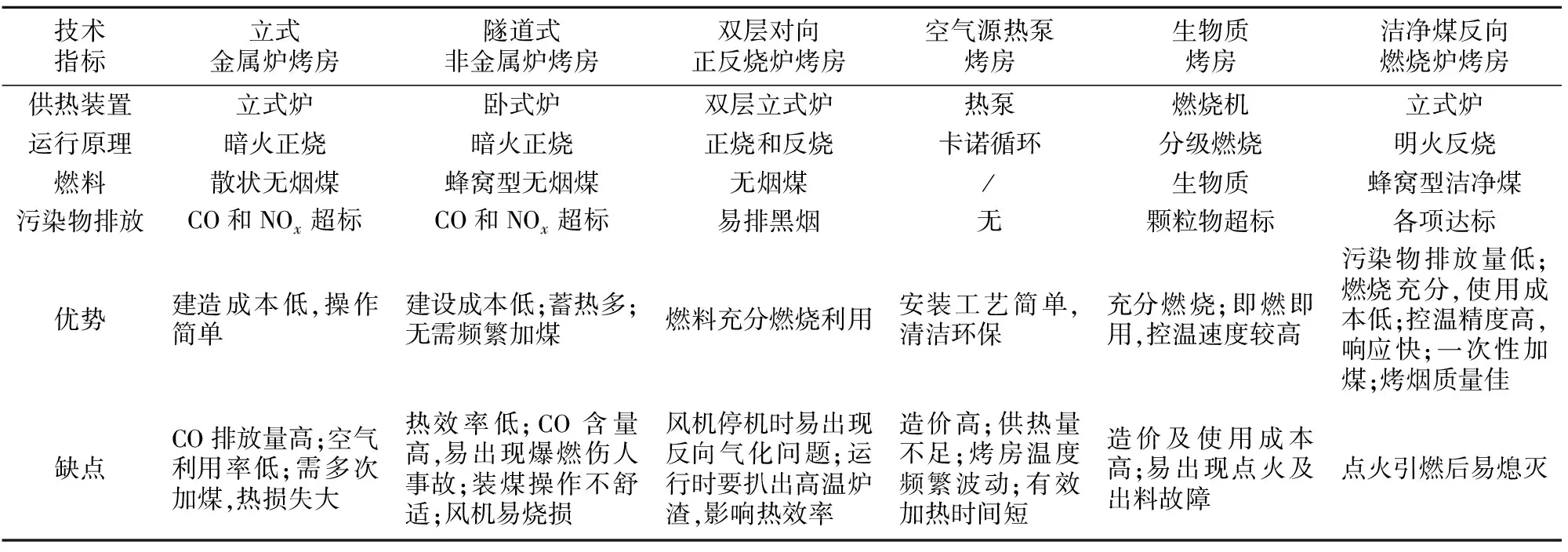

表1 洁净煤反向燃烧炉烤房与其他烤房对比分析

洁净煤反向燃烧炉基于明火反烧原理,把引火柴放在煤层上面,通过热辐射和热传导使得煤层自上而下进行燃烧,运行初期,上面的火源把热量传导给最近的煤层,将表面的煤层加热到300 ℃左右,煤层开始析出可燃性气体,可燃气燃烧后,炉膛温度进一步提高,热辐射传热效果进一步增强,当表面煤层温度>450 ℃时,煤即开始正常燃烧,此时燃烧的炙热煤层又通过热传导加热相邻煤层,当相邻煤层达到燃点后开始剧烈燃烧,如此周而复始,煤层自上而下连续均匀地燃烧[23]。由于新空气自下而上鼓入,因此氧化层在下边,上层煤因得不到足够的氧气,不能完全燃烧而形成“红焦”的还原层,所以在煤层上边存在一定量的CO。同时,由于反烧法连续均匀地进行氧化燃烧,使得煤层干馏出来的可燃气是连续而均匀的,避免了游离碳的析出,减少黑烟产生。组织从煤层顶中心点火的明火反燃和顶盖内腔切锥面旋流燃烧。与金属炉和隧道炉相比,其优化了热风炉炉内流动传热燃烧,实现“旋流送风+由内向外由上向下反向燃烧+旋流燃烧”,满足三段式密集烘烤、节能减排和精准烘烤等需要。经过烘烤实验测试,洁净煤反向燃烧炉烤房的烘烤温度变化在±0.2 ℃以内,变黄定色干茎期烤房温度曲线贴合设定曲线,无掉温超温现象,低、中、高温稳温及加热速度,能满足密集烤烟工艺需要。与其他烤房相比,洁净煤净煤反向燃烧炉烤房节能减排,减工降本,控温精度佳,无温度延迟,安全性高等优势明显,是烤房改造及技术升级的最优选择方案。比如相较金属炉而言,每座洁净煤反向燃烧炉烤房每年可节省标准煤993 kg,节省能源成本1 750元,相对节能26.4%,其干烟叶等级结构更优,内在质量略好,外观质量相当,糖碱比更合理、化学成分更协调[24]。

5 结论

传统燃煤烤房能源利用率低,污染物排放量大,不符合我国环境友好可持续发展要求,有关节能变革势在必行。推广烘烤过程既符合环保的要求、贴近社会主义新农村发展现实的密集烤房洁净煤反向燃烧炉,为现有三高(高用工成本、高污染及高能耗)金属炉及隧道炉更新、烟草调制工序实行能耗限额及环保门槛管理,提供了除生物质成型燃料烤房及空气能热泵烤房之外的另一种新方案。洁净煤反向燃烧炉烤房组织明火反向燃烧供热,能精准调控烤房温度,提高能源利用率,减少污染物排放,操作方便,维修简单,不仅有利于降低烤烟生产能源成本,提高烟叶品质,而且有利于促进烟草生产的可持续发展,发展环境友好型现代烟草农业,是传统燃煤技术升级节能改造理想方案,具有明朗的推广应用前景。