航空发动机附件可靠性强化试验方法及初步应用

2020-07-08胡伟瀚

胡伟瀚

摘 要:可靠性强化试验是一种较新型的试验技术,可以尽早暴露产品设计及工艺方面的薄弱环节,从而采取合理的措施以提高产品的可靠性,该技术可缩短产品研制时间,这与航空发动机的研制需求互补。本文介绍了可靠性强化试验方法,并以某航空发动机典型机电产品附件为案例对该方法进行了初步的应用。

关键词:航空发动机;可靠性;强化试验;初步应用

引言

由于成附件可靠性要求普遍很高,相关标准中能够在较短研制周期内对可靠性有效验证并改进的常规方法极少,因此,采用开展附件可靠性强化试验作为一项重要的可靠性研制试验,基本思路为:制定相关可靠性强化试验规范,依据规范开展成附件可靠性强化试验与验证工作,以提早暴露附件潜在问题并解决,提高成附件可靠性。

1 可靠性强化试验方法简介

可靠性强化试验是一类激发试验,采用加速应力环境快速激发产品潜在缺陷,使其以故障形式表现出来,通过故障原因分析、失效模式分析和改进措施消除缺陷,达到可靠性增长的目的。

可靠性强化试验技术的理论依据是故障物理学,它把故障或失效当作研究的主要对象,通过发现、研究和根治故障达到提高可靠性的目的。可靠性强化试验通常采用人为施加的强化应力环境进行试验,快速激发产品的潜在缺陷使其以故障形式表现出来,通过故障模式分析、故障机理分析和改进措施消除缺陷提高产品可靠性。

2 可靠性强化试验技术的应用情况

从20世纪80年代末到90年代初,国外特别是美国在各工业部门开始推广应用可靠性强化试验技术,到目前已广泛地应用于通信、电子、计算机、医疗、能源、交通、航空、航天和军事等领域,呈现出蓬勃发展的趋势,取得了巨大的成功。

国外大多数为机械、电子工业提供设计、制造和试验服务的公司,已经把可靠性强化试验作为一项重要的服务内容。据QualMark公司在1995年5月至1996年3月间的统计,该公司先后为来自19个不同工业部门的33个公司的47种产品(涉及电子产品和机电产品)[1],提供了可靠性强化试验服务,均获得了显著成效。美国为航空航天、军事工业和一般民用工业提供试验服务的Garwood Laboratories公司,所提供的一项重要服务就是产品的可靠性试验,Garwood Laboratories公司的客户在军事工业方面包括雷神公司、波音公司、Northrop Grumman公司、MeggittSafety Systems公司等。

国内在可靠性强化试验领域从20世纪90年代中后期开始进行跟踪研究[2-5]。文献《国外可靠性强化试验技术文集》[4]是较早系统地介绍国外可靠性强化试验概念的文献之一。而后,国防科学技术大学于2000年引进了早期的气动式强化试验设备,并在相关科研项目“可靠性强化试验技术”的支持下,针对可靠性强化试验的理论问题开展了专项研究,基本上明晰了强化试验环境描述、强化试验失效机理,并在吸收国外可靠性强化试验方法的基础上形成了完整的应用方法,并针对某型卫星相关系统开展了较为系统的应用研究[6-7]。

此外,国内高校、科研院所如北航、工信部电子五所等单位的可靠性强化试验及理论水平也随着我国工业的发展不断在工程应用中发展壮大,现已成为各军兵种装备研制的重要支撑单位。

可靠性强化试验技术由于其显而易见的优势,已经被广泛接受,并得到普遍应用。

3 可靠性强化试验主要流程

3.1 可靠性强化试验应力确定

结合附件自身特點和工作环境,通过对其进行敏感应力分析确定可靠性强化试验的试验应力类型及量值范围。根据航空发动机的特点,附件敏感应力主要是温度、振动、电应力和三种应力的综合。

3.2可靠性强化试验顺序

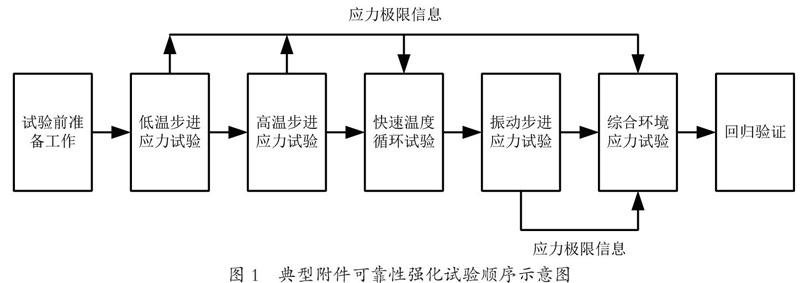

可靠性强化试验包括:试验前准备工作、低温步进应力试验、高温步进应力试验、快速温度循环试验、振动步进应力试验、综合环境应力试验和回归验证等七个阶段。

可靠性强化试验顺序如图1所示。

4 案例

4.1 试验前准备工作

在可靠性强化试验开始前,应梳理附件元器件信息、开展FMEA分析,并对其在生产、试验、检验过程中发现的故障情况进行分析,试验中应重点关注质量等级较低、耐温抗振性能较弱的元器件及零部件等的薄弱环节。

4.2 试验过程简述

4.2.1 低温步进应力试验

a)以-10℃作为低温步进的起始温度;

b)在低温步进应力达到-40℃之前,温度台阶为-10℃、-20℃、-30℃;之后,以-5℃为步长;

c)温度变化速率约20℃/min;

d)每个温度台阶停留的时间约61min;

e)当试验箱温度达到每个温度台阶值时,以1次/min改变压差使被试品电路实现“接通—断开—接通”,直至本台阶测试完成;

f)低温步进应力试验进行到-80℃。

4.2.2 高温步进应力试验

a)以100℃作为高温步进的起始温度;

b)在高温步进应力达到130℃之前的温度台阶分别为100℃、110℃、120℃;之后,以5℃为步长;

c)温度变化速率约20℃/min;

d)每个温度台阶停留的时间约61min;

e)当试验箱温度达到每个温度台阶值时,以1次/min改变压差使被试品电路实现“接通—断开—接通”,直至本台阶测试完成;

f)高温步进应力试验进行到180℃。

4.2.3 快速温度循环试验

a)快速温度循环试验从低温阶段开始;

b)温度范围为-75~175℃;

c)循环次数:10个完整循环周期;

d)温度变化速率约20℃/min;

e)每个循环中低温和高温阶段停留时间约60min;

f)从快速温度循环试验开始降温时,以1次/min改变压差使被试品电路实现“接通—断开—接通”,直至整个快速温度循环试验完成;

g)在每个循环的升温段和降温段对被试品进行测试;

h)在每个循环阶段,被试品电压按“上限(30V)-标称(28V)-下限(24V)-标称(28V)-上限(30V)”变化,以此类推。

4.2.4 振动步进应力试验

a)振动形式:气锤式三轴六自由度超高斯随机振动;

b)起始振动量级:5g,振动步长:5g;

c)每个振动量级保持时间约20min,在每个振动步进台阶都进行测试;

d)当振动量值超过20g后,在每个振动量级台阶结束后将振动量值降至5g,维持时间约5min,以便及时发现被试品在高量级振动时出现的焊点断裂等情况;

e)从振动步进应力试验开始时,以1次/min改变压差使被试品电路实现“接通—断开—接通”,直至整个振动步进应力试验完成;

f)振动步进应力试验进行到70g。

4.2.5 综合环境应力试验

a)循环次数:10个完整循环周期;

b)温度应力的施加方式与快速温度循环试验一致;

c)第一循环至第五循环振动量级分别为14g、28g、42g、56g和65g,后五个循环的振动量值与前五个循环一致。

d)施加振动时机与持续时间:在每个循环的升温段开始前5min施加相应的振动量级直至升温段结束后5min;在每个循环的降温段开始前5min施加相应的振动量级直至降温段结束,然后将振动量级降至5g并维持5min,以及时发现由于温度应力和振动应力同时作用而出现的焊点断裂等情况;

e)从开始降温时,以1次/min改变压差使被试品电路实现“接通—断开—接通”,直至整个综合环境应力试验完成;

f)在每个循环的升温段和降温段对被试品进行测试;

g)在每个循环阶段,被试品电压按 “上限(30V)-标称(28V)-下限(24V)-标称(28V)-上限(30V)”变化,以此类推。

4.3 故障情况及处理

试件故障修复后重新进行综合环境应力试验,试验中和试验后产品性能均合格。

5 总结和建议

通过可靠性强化试验,可在产品设计初期及时发现产品的设计及工艺薄弱环节,提出准确的改进措施,提高可靠性。

参考文献:

[1] Anderson J A, Polkinghome M N. Application of HALT and HASS techniques in an advanced factory.1997 5th International Conference on Factory, 2000: 223~228.

[2] 陈循,陶俊勇,张春华.可靠性强化试验与加速寿命试验综述.国防科技大学学报,2002, 24 (4): 29~32.

[3] 陶俊勇,陳循,任志乾.可靠性强化试验及其在某通讯产品中的应用研究.系统工程与电子技术,2003,25 (4): 509~512.

[4] 陈奇妙.国外可靠性强化试验技术文集.国防科工委质量与可靠性研究中心,1998, 03.

[5] 朱美娴.高加速寿命试验(HALT)与高加速应力筛选(HASS).装备质量,2001, (8): 1~15.

[6] 蒋培.全轴随机振动环境的疲劳强化机理研究[D].长沙:国防科技大学,2003.

[7] 蒋瑜.频谱可控的超高斯随机振动环境模拟技术及其应用研究[D].长沙:国防科技大学,2005.

(中国航发湖南动力机械研究所,湖南 株洲 412002)