镀锌钢板机器人焊接工艺研究

2020-07-08方超

摘 要:公司ATP列控车载机柜接地螺钉为保证接地性,在螺钉周围一定面积未做表面粉喷处理。在长期处于暴露及振动环境下, 接地螺钉连接处锈蚀严重、容易脱落,影响设备接地性能。为解决接地螺钉周围粉喷层去除后的生锈问题,提出了直接使用镀锌板制作柜体的方案。本文通过对镀锌板焊接特点的分析,选择合适的焊接方法,从焊接设备的升级选型、焊接材料选择、焊接工艺参数优化等方面进行论述,以减少焊接过程中出现的焊接裂纹、气孔、氧化物夹渣及镀锌层熔化等缺陷,提高焊接质量,并避免锌蒸气及烟尘对人体带来的危害。

关键词:镀锌板;焊接;缺陷;优化

Abstract: Company train control on-board ATP cabinet earthing screws in order to ensure the grounding resistance, a certain area around the screw do not make table flour processing. In chronically exposed and vibration environment, grounding screw joint corroded seriously, easy to fall off, influence equipment grounding performance. To solve the problem around the grounding screw powder spray layer after removing rust problem, put forward the project of the direct use galvanized sheet to make cabinet put oneself in anothers position. In this article, through the analysis of the characteristics of the galvanized sheet welding, choosing the appropriate welding method, welding equipment from the upgrade of type selection, choice of welding material and welding technology parameters optimization, etc, in order to reduce the welding process of welding cracks, porosity, oxide slag and melting defects such as galvanized layer, improve the welding quality, and to avoid zinc steam and smoke harm to human body.

Key Words: galvanized steel shee;welding;defect;optimization

在對ATP列控车载机柜选用的镀锌钢板进行焊接的过程中,锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。在焊接残余应力的作用下,焊缝易沿晶界裂开,同时会伴生氧化物夹渣及镀锌层熔化破坏等缺陷。焊缝附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,易在焊缝中产生气孔,对产品质量造成影响且对操作人员造成健康危害。

1 焊接机器人焊接工艺特性

为确保焊接质量的稳定可靠,焊接加工一方面要求操作人员要有熟练的操作技能、丰富的实践经验、稳定的焊接水平;另一方面,焊接又是一种劳动条件差、烟尘多、热辐射大、危险性高的工作。工业机器人的出现代替了手工焊接,减轻了操作人员的劳动强度,同时更好的保证了焊接质量,并提高了焊接效率。

与传统焊接方式相比,焊接机器人具备以下优点:

(a)提高焊接质量,保证产品一致性;

(b)提高劳动生产率;

(c)改善劳动条件;

(d)降低操作人员的技能要求;

(e)缩短产品改型换代的准备周期,减少相应的设备投资;

(f)可实现小批量产品的焊接自动化;

机器人焊接在实际的运用中必须对以下几点进行严格控制:

(a)严格控制装配精度及偏差。焊接机械臂会按照程序设定路径及对应工艺参数进行精确焊接,这就要求产品在进行上道装配及固定工序时,装配精度及偏差在要求的范围内;

(b)对夹具的精度要求较高。较高精度及稳定性的焊接配套夹具可有效提升焊接机器人的焊接质量及焊接效率。为此,我们为产品制作了专用的焊接平台及固定夹具(图1),确保焊接质量的稳定;

(c)精密跟踪,要求焊接机器人能够根据焊缝的实际情况进行焊接路径及参数的精细控制。工件在变位机上固定之后,若焊缝不是理想的位置与角度,就要求操作人员编程时不断调整变位机,使得焊接的焊缝按照焊接顺序逐次达到水平位置,确保焊接机器人在最合理的位置进行焊接作业。同时,要不断调整机器手各轴位置,合理地确定焊枪相对接头的位置、角度与焊丝伸出长度。

2 焊接机器人焊接镀锌钢板工艺应用优化研究

2.1在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部,为了使高温时产生尽可能少的锌蒸汽,或者使产生锌蒸汽更好的逸散出去,可以焊前在镀锌板焊接处开坡口V,并在坡口周围打磨去除锌层。

2.2由于二氧化碳气体保护焊会产生飞溅,且Zn在焊接过程中会产生氧化(形成ZnO)及蒸发现象,产生密集性气孔,严重时会引起爆炸。焊接电流越大,锌的蒸发越严重,气孔敏感性越大。保护气体对焊缝中Zn的含量有明显的影响,采用纯CO2或CO2+O2时,焊缝中Zn的含量较高,而采用Ar+CO2或Ar+O2时,焊缝中Zn的含量较低。所以建议考虑采用Ar(80%)+CO2 (20%)混合气 [1]。

2.3采用气体保护焊焊接镀锌钢时,焊接烟尘要比手工电弧焊大得多,电流越大,或保护气体中CO2或O2含量越大,焊接烟尘越大,而且烟尘中ZnO含量也增大,焊接速度越大越易产生气孔 [2],所以考虑在满足焊接需求的情况下尽量采用低电流慢速焊接。

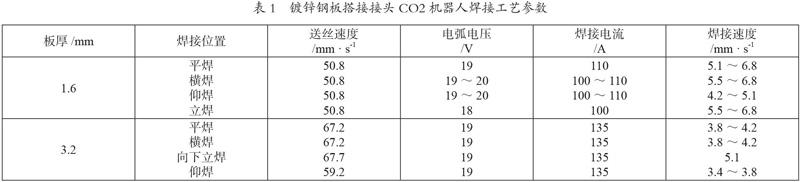

2.4其他工艺参数的设定见表1。

3 焊接机器人焊接镀锌钢板焊接材料的选择

不同合金成分对母材性能的分析 [3]:

碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

硅(SI):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。

锰(MN):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16MN钢比A3屈服点高40%。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

综上所述,为了避免焊接材料中Si及Mn影响母材的焊接性,在選用焊接材料时,应该尽可能采用Si及Mn含量较少的焊接材料。

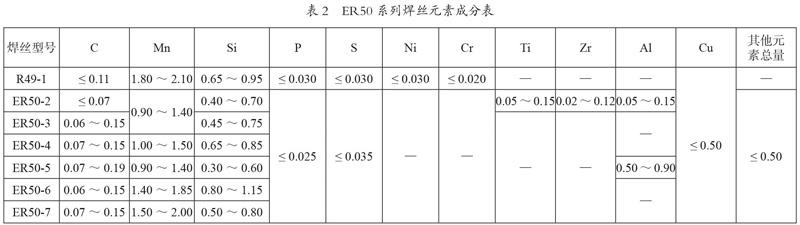

适合我公司镀锌板产品母材的常用焊丝为ER50系列:

目前公司产品焊接采用的为ER50-6,该型焊丝为较为普遍使用的一种高性价比焊丝。但是使用在镀锌板焊接时,由于钢板表面锌层的存在,在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。

为了避免合金成分与表面锌层对母材焊接性能的双重影响,考虑在含碳量不变的情况下,选用Si及Mn含量相对较低的焊丝型号,故项目组在ER50系列焊丝里选择了ER50-3作为焊接材料替换对象。

4 小结

通过在焊接过程中采用焊接机器人、在镀锌板焊接处开坡口V,并在坡口周围打磨去除锌层、采用Ar(80%)+CO2(20%)混合气作为保护气体、采用低电流慢速焊接、选用ER50-3作为焊接材料等一系列优化方案,不仅解决了公司ATP列控车载机柜接地螺钉的焊接质量问题,同时减少了焊接作业对操作人员身体的危害。

参考文献:

[1] 曾乐.现代焊接技术手册[M].上海:上海科技出版社,2009.

[2] 赵熹华.焊接检验[M].北京:机械工业出版社,2011.

[3] 张文钺.焊接冶金学:基本原理[M].北京:机械工业出版社,2008.

作者简介:

方超,男,江苏人,上海铁路通信有限公司工艺部工艺工程师。

(上海铁路通信有限公司,上海 200436)