烟箱升降输送机结构优化

2020-07-08王东

王东

摘 要:详细介绍了烟箱升降输送机出现的结构问题,并对问题原因进行了结构分析,分析表面,原来的设计存在结构性缺陷,导致故障频繁,本文通过结构优化,对原来的设计方案进行了改造,通过计算导向辊强度、导向辊导向角以及对限位套的结构进行分析,重新设计了导向辊的结构和材料,减少了导向辊的导向角度,对限位套的设计进行了结构优化,解决了O型带脱落和升降输送机故障问题,为企业节约了生产成本,同时,也为行业内解决类似问题提供了参考。

关键词:升降输送机;结构性缺陷;结构优化

中图分类号:S219.08 文献标识码:A 文章编号:1671-2064(2020)06-0092-02

0引言

楚雄卷烟厂高架库共有两台提升机,当辅助提升机工作时,需要一台升降输送机将件烟导流至分流道上,在使用过程中经常出现以下情况:升降输送机上O型带脱落,烟箱停止在升降输送机上,无法向前输送,影响设备的有效作业率;烟箱在输送过程中,烟箱在升降输送机处向防护栏偏移,碰撞防护栏,后面的烟箱由于前面烟箱的阻挡不能顺利进入辅助分流道,而主提升机分流道与辅助提升机分流道有一段输送皮带是共用的,造成后面烟箱横向前进,直接卡在右侧防护栏的尖顶处,造成烟箱和烟条破损。

1原因分析和计算条件

针对升降输送机上O型带脱落造成烟箱和烟条破损的问题,进行了原因分析,共分析出三个原因,其过程如下:

1.1导向辊支板强度小

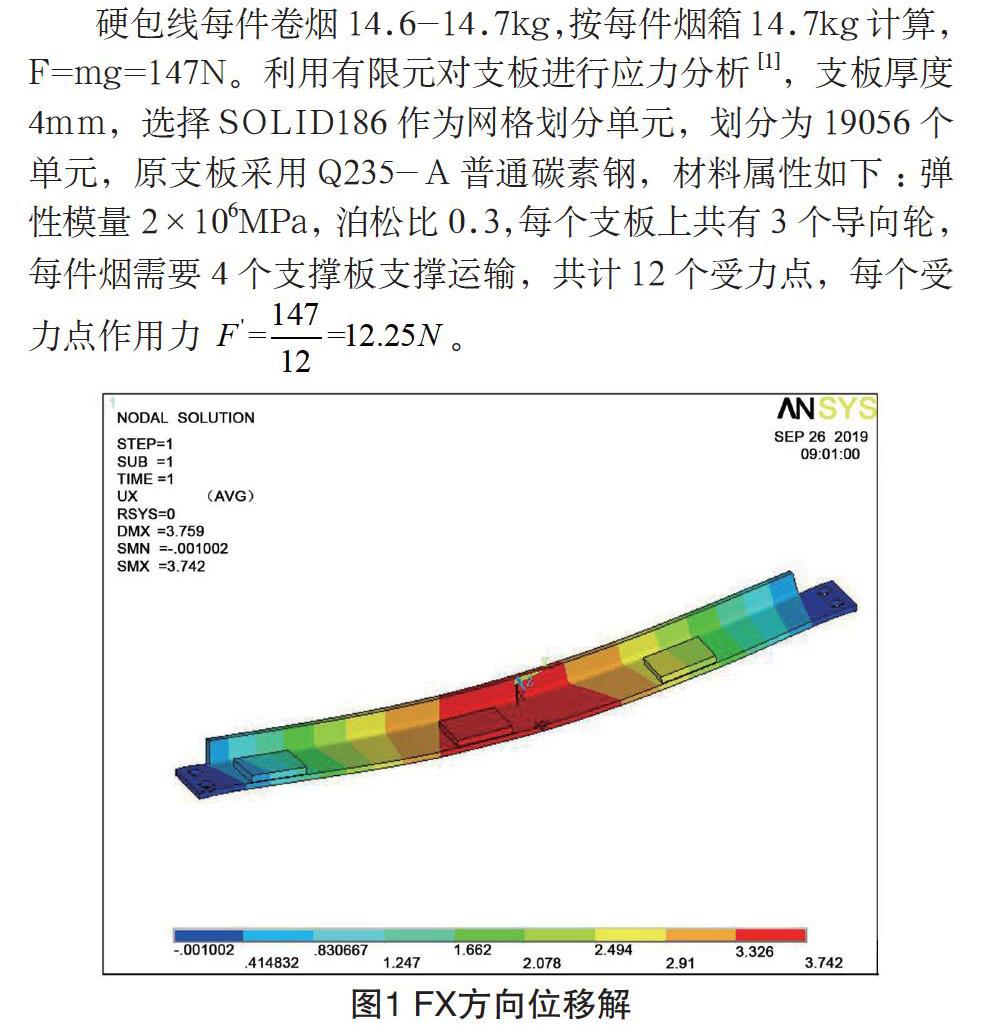

硬包线每件卷煙14.6-14.7kg,按每件烟箱14.7kg计算,F=mg=147N。利用有限元对支板进行应力分析[1],支板厚度4mm,选择SOLID186作为网格划分单元,划分为19056个单元,原支板采用Q235-A普通碳素钢,材料属性如下:弹性模量2×106MPa,泊松比0.3,每个支板上共有3个导向轮,每件烟需要4个支撑板支撑运输,共计12个受力点,每个受力点作用力。

边界条件:支撑板两端用螺栓紧固,因此,可以约束所有自由度,即约束UX、UY、UZ,作用力作用在支撑板三个受力点上。

求解:由图1分析结果看出,支撑板最大挠度为3.759mm,大于技术要求的2mm。该因素是导致O型带脱落升降机故障的原因之一。

1.2导向辊导向角过大

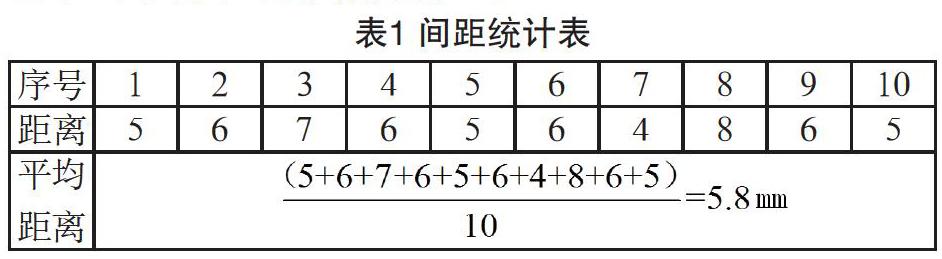

升降输送机发生故障时,对烟箱与辊道输送机之间的距离进行现场测量,并随机统计了其中10件卷烟与辊道输送机边缘之间间距,统计结果见表1。

统计结果显示:平均距离5.8mm,小于技术要求的20mm,导向辊导向角过大。该因素是导致O型带脱落升降机故障的原因之一。

1.3限位块为两分结构

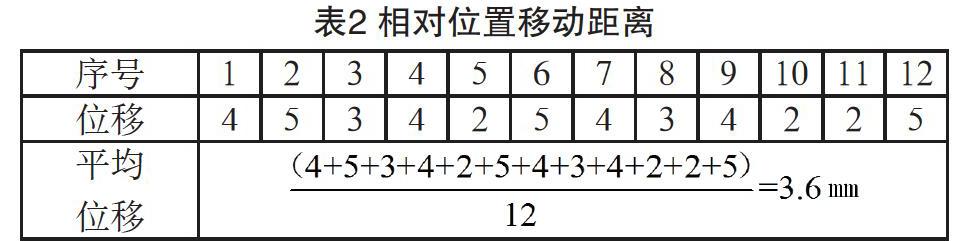

2019年1-3月对故障进行了统计,48次O型带脱落,其中有12次限位块螺栓松动,导致限位块在主轴上发生移动,使导向辊与限位块之间的相对位置发生变化,限位块在主轴上发生移动。相对位置移动距离见表2。

从统计结果中可以看出,其平均位移量为3.6mm,大于技术要求中的1mm。该因素是导致O型带脱落升降机故障的原因之一。

2结构优化和改进

优化改进一:增加导向辊支板强度。

原导向辊支板厚度原为4mm,在运行过程中振动较大,导致导向辊振动也较大,O型带从O型槽中跳出来,为了解决这个问题,将支板材料由Q235-A变为45钢,支板厚度有原来的4mm增加到10mm,并且对支板结构进行改进,改进后工程图如图2所示。

按照图纸加工并进行安装,安装完成后,对改进后的支板进行了有限元分析,45钢材料属性:弹性模量2.2×106 MPa,泊松比0.31,每个支板上共有3个导向轮,每件烟需要4个支撑板支撑运输,共计12个受力点,每个受力点作用力,选择SOLID186作为网格划分单元,共划分14974个单元。

边界条件:支撑板两端用螺栓紧固,因此,可以约束所有自由度,即约束UX、UY、UZ,作用力作用在支撑板三个受力点上。并对结果进行了检查,分析效果表明:FX方向最大位移解0.3561mm,小于2mm,完全满足要求。

优化改进二:减小导向角。

导向辊安装在导向轮支座上,由于导向辊支座上导向角过大,导致烟箱通过后与护栏发生碰撞,使得导向辊会停止转动,导向辊上的O型带与导向辊之间的滚动摩擦变滑动摩擦,摩擦力增大使O型带拉长,跳出O型槽,升降输送机失去动力传递,烟箱堵在升降输送机上,后面烟箱与前面烟箱碰撞,烟箱倾斜,撞在主、辅道提升机护栏端口处。

根据设计的工程图,加工出导向辊支座,安装完成后对5个工作日生产的件烟侧边与护栏之间的距离进行了测量,测量结果表明:件烟侧边与护栏之间的距离大于20mm,小于60mm,达到了技术要求。

优化改进三:将限位块做成一体结构。

对原限位块的结构分析:原限位块是采用整体加工后切割的方式实现,紧固依靠螺栓,在生产过程中,由于振动很大,导致原限位块紧固螺栓松动,限位块相对于驱动轴发生位置移动,从而导致O型带脱落。

为了解决限位块螺栓松脱后限位块相对于驱动轴移动的情况,将限位块做成一体结构,即做成限位套,限位套与驱动轴之间用3个M6螺栓紧固。改进后的限位套工程图如图4所示。

3结语

本文对烟箱升降输送机导向辊支板、导向辊支座、限位套结构优化以后,升降输送机故障频次大幅度减少,有效提升了设备运行效率。导向辊支座导向角减少和限位套一体机结构优化烟箱前进方向,避开与防护栏碰撞,破损烟箱和烟条数量也大幅度降低,降本增效非常明显。

参考文献

[1] 赵均海,汪梦甫.弹性力学及有限元[M].武汉:武汉理工大学出版社,2003.